石墨烯增强铝基复合材料的制备及性能

王禹,朱传平,雷霆

石墨烯增强铝基复合材料的制备及性能

王禹,朱传平,雷霆

(中南大学 粉末冶金国家重点实验室,长沙 410083)

改善铝金属基体与石墨烯增强相的界面结合,是提高铝基复合材料力学性能的关键。本文以化学镀铜石墨烯为增强相,采用粉末冶金和放电等离子烧结(SPS)技术制备镀铜石墨烯增强铝基复合材料,研究镀铜石墨烯的添加量对铝基复合材料力学性能和耐腐蚀性能的影响。结果表明:通过对石墨烯的敏化活化预处理和化学镀工艺, 能够获得石墨烯表面铜颗粒尺寸均一、分布均匀、膜层完整,并具有良好结合力的铜镀层;镀铜石墨烯作为增强相可以改善石墨烯与铝基体的浸润性和界面结合,复合材料中石墨烯质量分数为0.2%时综合性能最优,其致密度达到99.63%,硬度、抗拉强度、弯曲强度分别为60.13 HV,152.88 MPa,659.47 MPa,与纯铝相比,分别提高48.95%,149.48%和470.08%;但是由于复合材料中石墨烯的炭与铝基体构成腐蚀微电偶,使其耐腐蚀性能降低。

化学镀铜;石墨烯;铝基复合材料;放电等离子烧结;力学性能;耐蚀性能

金属基复合材料(MMCs)是过去几十年中广泛研究的材料体系之一,在航空航天、电子工业、汽车制造等领域的应用呈显著增长的趋势[1−2]。铝及铝合金因为重量轻,延展性强,持久耐用,高耐腐蚀性,良好的导热和导电性等特性,是应用最为普遍的轻金属材料之一[3]。非连续增强铝基复合材料具有高硬度、高强度、耐高温、良好的抗磨损性能和尺寸稳定性等优点,使其成为铝基复合材料的一个重要发展方向,常用于铝基复合材料增强相有碳化硅[4],氧化铝[5]、铝硅酸盐[6]和短碳纤维[7]等。自从2004年发现石墨烯(Gr)[8]以来,石墨烯的应用备受关注,由于具有sp2键合碳原子的完美二维晶格,石墨烯在许多方面表现出令人惊艳的特性,如高热导率[9]、优良的力学性能和柔韧性[10]等。因此,石墨烯被认为是非常理想的金属基复合材料的增强体。迄今为止,关于石墨烯增强铝基复合材料的研究仍处于探索阶段。WANG等[11]通过粉末冶金和热挤压方法制备了石墨烯质量分数为0.3%的铝基复合材料,相比于纯铝,复合材料的抗拉强度从154 MPa提高到259 MPa;RASHAD等[12]通过超声搅拌法在铝基中分散石墨烯,并通过粉末冶金法以及热挤压制备了质量分数为0.3%的石墨烯−铝基复合材料, 实验结果显示石墨烯具备有效的强化作用。BASTWROS等[13]通过球磨和半固态烧结方法制备了石墨烯−铝基复合材料。当球磨时间为90 min和60 min时,材料的抗弯强度分别提高了37%和43%。管仁国等[14]通过氧化石墨烯镀铜和还原处理以及机械搅拌熔铸法制备出镀铜石墨烯−铝基复合材料,其硬度与纯铝铸锭相比提高了40%,但是石墨烯存在严重的团聚现象。ZHAO等[15]采用氧化石墨烯经过镀铜和还原处理制备出含铜量64%质量分数的镀铜石墨烯,经过轧制制备出3%镀铜石墨烯增强铝基复合材料,与纯铝相比,拉伸强度和硬度分别提高了77.5%和29.1%。综合已有的文献报道,不难发现石墨烯作为增强相具有对复合材料的强化效果,但是大部分文献均采用了直接加入纯石墨烯的方法,此外,还有一个不容忽视的因素,即石墨烯炭和金属铝基体之间可能存在的界面反应,如碳和金属铝在一定温度下可反应形成脆性相Al4C3[16],从而降低复合材料的力学性 能[17]。因此,石墨烯的分散方法和有害的界面反应成为制约石墨烯增强金属基复合材料发展的关键要素。此外,石墨烯作为增强相对铝基复合材料耐腐蚀性能的影响,还鲜有报道。鉴于界面对石墨烯−铝基复合材料整体性能起着至关重要的作用,本研究提出通过石墨烯表面金属化来改善石墨烯与铝基体之间的润湿性,既可以促进石墨烯与铝基体的界面结合,同时可有效避免石墨烯与铝基体的界面反应。因此,本工作采用化学镀技术对石墨烯进行镀铜处理,制备出铜包覆石墨烯,应用粉末冶金和SPS技术制备出镀铜石墨烯增强铝基复合材料,采用扫描电镜和X-射线衍射(XRD)表征复合材料的微观结构,研究不同质量分数的镀铜石墨烯增强铝基复合材料的力学性能和耐腐蚀性能,以期为石墨烯增强铝基复合材料的应用提供实验依据。

1 实验

1.1 实验材料

本研究选用纯度为99%的纯铝粉(上海麦克林生化科技有限公司),平均直径约74mm。多层石墨烯(深圳埃米材料科技有限公司)作为增强材料。

1.2 制备方法

1.2.1 镀铜石墨烯的制备

本工作采用化学镀方法制备镀铜石墨烯,化学镀前按如下步骤将石墨烯进行表面处理:(1) 敏化处理,将石墨烯在去离子水中超声分散60 min ,获得0.3 g/L或3 g/L的石墨烯分散液,随后在25 ℃的敏化液(30 g/L SnCl2·2H2O+50 mL/L HCl)中搅拌50 min;(2) 活化处理,将敏化的石墨烯加入到由10 g/L AgNO3+12 mL氨水组成的活化溶液中,室温搅拌50 min;(3) 还原:将敏化−活化后的石墨烯置于20 g/L次亚磷酸钠溶液中超声3 min,然后室温静置1 min以去除石墨烯表面上的残留活化液。最后,将石墨烯过滤并用蒸馏水冲洗至中性,于60 ℃下干燥备用。

化学镀铜液组成为15 g/L CuSO4·5H2O,20 g/L C4O6H4KNa,25 g/L EDTA-2Na,15 ml/L HCHO。将预处理的石墨烯搅拌分散于化学镀液中,当镀液温度升至60 ℃时,向镀液中缓慢滴加1/3的甲醛溶液,还原3 min后再滴加余量甲醛溶液,整个还原反应控制在40 min,其间,同时以2 mL/3 min的速率将40%的NaOH滴加到镀液中,以维持镀液pH稳定在12.5左右。最后将产物过滤,纯水洗至中性并用钝化液(0.5%苯并三氮唑的无水乙醇溶液)钝化15 min,最后用无水乙醇洗至中性并干燥。

1.2.2 石墨烯−铝基复合材料制备

采用湿法混粉,以保证镀铜石墨烯在铝粉浆料中的均匀分散。首先配制铝粉的酒精浆料,将镀铜石墨烯在无水乙醇中超声分散60 min后,在搅拌下,将镀铜石墨烯的酒精分散液滴加到铝粉的酒精浆料中,通过镀铜石墨烯的添加量制备不同质量分数(0.1%,0.2%,0.3%和0.5%)镀铜石墨烯的混合粉末。将混合粉末真空干燥后,采用SPS工艺烧结制备石墨烯−铝基复合材料。SPS工艺条件为在烧结压力30 MPa下,620 ℃保温5 min,然后随炉冷却。最后将所得样品在200 ℃热处理16 h。采用相同的条件制备纯石墨烯−铝基复合材料,以铝粉为原料,采用相同SPS工艺制备纯铝对比样。

1.3 表征方法

采用Quanta FEG 250、Nova NanoSEM230扫描电子显微镜(SEM)表征镀铜石墨烯的表面形貌和复合材料的微观结构,用能谱仪(EDS)分析元素的种类和含量。用D/max2550 X射线衍射仪(XRD)分析物相成分,用INVIA激光纤维共聚焦拉曼光谱仪分析镀铜处理对石墨烯是否有损伤。利用阿基米德排水法测量复合材料的密度。通过维氏显微硬度仪(BUEHLER)测定材料硬度(25 gf载荷,测试时长为15 s)。通过万能试验机(US Instron 3369)评价试样的拉伸强度和弯曲强度。采用CHI 660C电化学工作站的三电极体系测量石墨烯−铝基复合材料和纯铝在3.5%NaCl水溶液(腐蚀介质)中的动电位极化曲线和电化学阻抗谱(EIS),其中饱和甘汞电极作为参比电极,石墨片为对电极,石墨烯−铝基复合材料或纯铝为工作电极。所有样品的测量至少重复三次以确保实验结果的准确性。

2 结果与讨论

2.1 镀铜石墨烯的表面形貌分析

石墨烯的表面形貌如图1(a)所示,由图可见,石墨烯显示出特征性褶皱和团聚所致的多层结构。石墨烯经敏化−活化处理后的表面形貌如图1(b)~(c)所示,可见Ag颗粒主要分布在石墨烯表面的褶皱和缺陷处。比较图1(b)、1(c)还发现,对于相同的敏化液浓度,高浓度石墨烯液(3 g/L)敏化活化后,石墨烯表面Ag颗粒无团聚现象(图1(b)),而低浓度石墨烯液(0.3 g/L)敏化活化后,石墨烯表面Ag颗粒出现少量团聚现象(图1(c)),根据选区能谱分析可知低浓度石墨烯液(0.3 g/L)敏化活化后其表面Ag质量分数高达7.12%,更适合后续化学镀铜的催化反应。这两种敏化活化的石墨烯经化学镀铜后的表面形貌如图1(d)、图1(e)所示。石墨烯原位化学还原的研究表明,金属离子更倾向于在石墨烯上官能团的位置成核[18]。与氧化石墨烯含有多种含氧官能团不同,本工作使用的石墨烯表面没有此类官能团存在,因此金属离子优先在石墨烯表面上的缺陷或褶皱处聚集并成核。在化学镀过程中,镀液中的铜离子以石墨烯表面敏化活化后的Ag颗粒作为活化点,经甲醛还原成铜原子并作为新的成核中心,随着还原的进行,铜核长大并形成铜颗粒。其总反应式如下:

图1 (a) 原始Gr的SEM照片;(b) 敏化活化(3 g/L)Gr的SEM照片和选择区域的EDS分析结果;(c) 敏化活化(0.3 g/L)的Gr的SEM照片和选择区域的EDS分析结果;(d) 化学镀铜后(3 g/L)Gr的SEM照片;(e) 化学镀铜后(0.3 g/L)的Gr的SEM照片;(f) 纯石墨烯和镀铜石墨烯的拉曼光谱图

Cu2++2HCHO+4OH−®Cu↓+2HCOO−+H2↑+2H2O (1)

对比图1(d)和图1(e)的插入放大图可知,低浓度石墨烯(0.3 g/L)经敏化活化和化学镀后,获得了石墨烯表面覆盖完整的铜镀层,没有出现文献[19]中提到的Cu颗粒在边缘团聚严重的现象,图1(e)中的EDS结果显示石墨烯表面铜的质量分数含量高达77.31%。高浓度石墨烯(3 g/L)经敏化活化和化学镀后,石墨烯表面Cu镀层较薄,石墨烯表面没有完全被覆盖,图1(d)中的EDS结果显示,铜的质量分数仅为13.54%。因此将含铜量为77.31%的镀铜石墨烯用于后续铝基复合材料的制备。因为铜原子与铝基体具有较好的润湿性,可以预见铜镀层包覆的石墨烯将与铝基体具有较好的润湿性。此外,镀铜石墨烯与纯石墨烯的拉曼光谱如图1(f)所示,结果显示镀铜石墨烯的D/G=1.40与纯石墨烯的D/G=1.39几乎一致,说明镀铜处理并未破坏石墨烯的结构。

2.2 石墨烯-铝基复合材料的微观结构

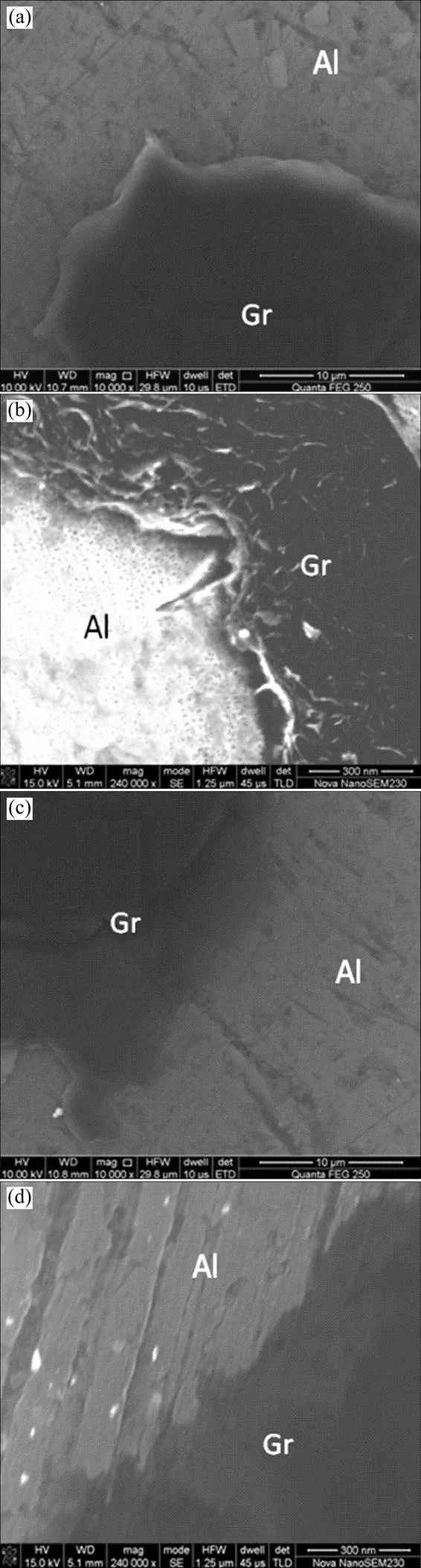

分别将纯石墨烯、镀铜石墨烯−铝基复合材料表面打磨抛光后进行SEM观察,如图2所示。从图2(a)可见,纯石墨烯−铝基复合材料中石墨烯和铝基体之间存在明显界面,图2(b)高倍下的电镜照片清楚显示界面处有空隙和缝隙存在,说明纯石墨烯与铝基体的润湿性不好,导致界面结合不紧密。图2(c)为镀铜石墨烯−铝基复合材料中的石墨烯和铝基体之间的界面形貌,图2(d)高倍下的电镜照片清楚显示界面处结合紧密,没有观察到空隙和缝隙存在。

图2 纯石墨烯、镀铜石墨烯−铝基复合材料的SEM照片

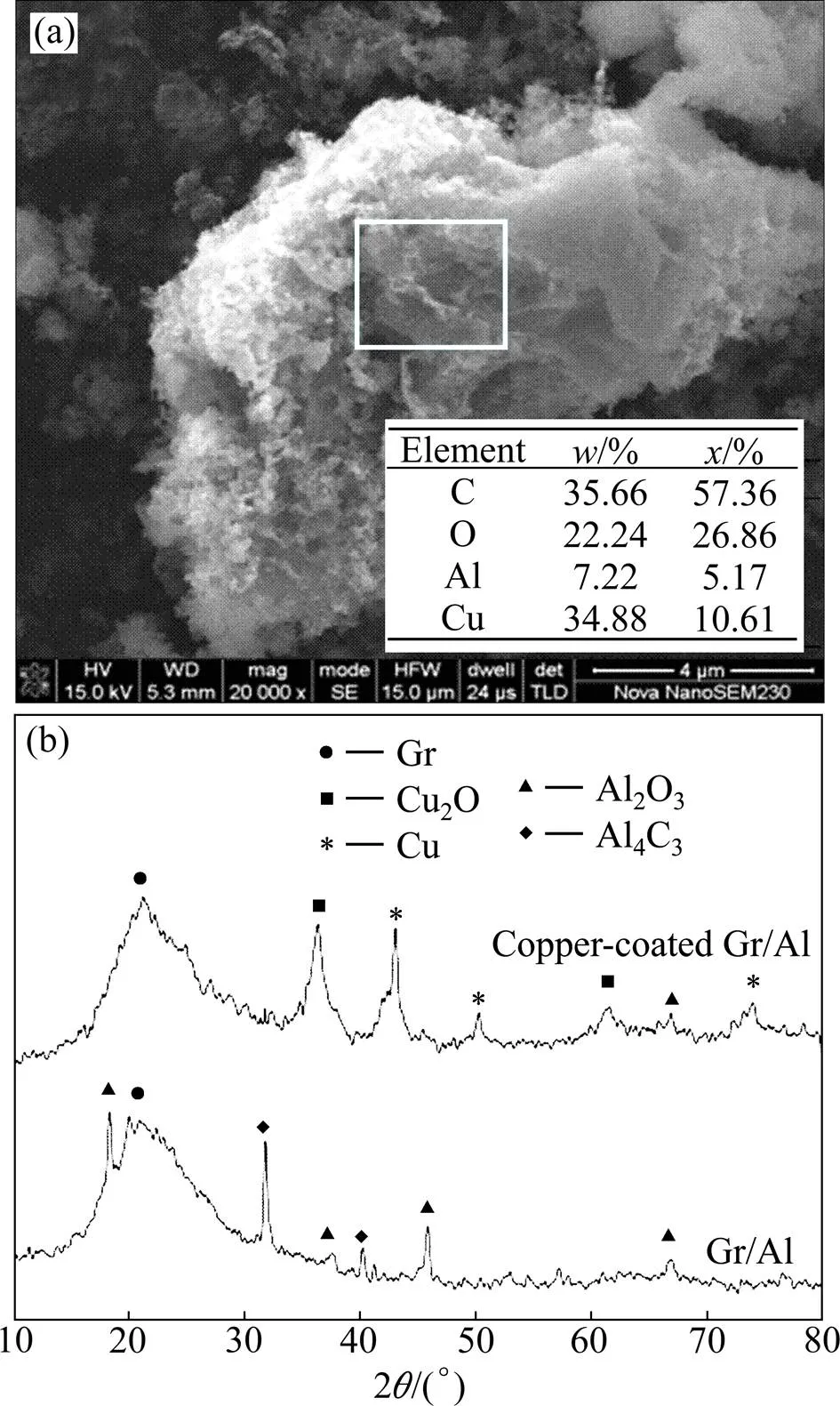

为研究镀铜石墨烯−铝基复合材料的界面反应,将含有0.2%(质量分数,下同)镀铜石墨烯的复合材料置于1 mol/L NaOH溶液中反应3 h,反应式如下:

2Al+2NaOH+2H2O=2NaAlO2+3H2↑ (2)

可知,复合材料中的铝基体会与NaOH反应形成可溶物溶于碱液中,而不参与反应的镀铜石墨烯则会作为沉淀物析出。将0.2%镀铜石墨烯−铝基复合材料的沉淀析出物做扫描电镜观察,结果如图3(a)所示,可见其表面变得粗糙并呈多孔状。从图3(a)的EDS能谱分析可知,SPS处理的复合材料经碱液溶解析出的沉淀物,其主要成分为35.66%C,34.88%Cu,22.24%O和7.22%Al元素。沉淀物中Cu与Al的原子比为2.05:1,接近于Cu9Al4的原子比,但是在进一步对沉淀物进行的XRD分析中并没有发现该相存在(如图3(b)),可能是其在沉淀物中含量太低,而未检测到。推测可能在SPS烧结过程中,Al原子和Cu原子相互扩散并溶解形成Al-Cu过饱和固溶体,随冷却过程温度降低,Cu在Al中的溶解度降低,形成Cu9Al4中间相析出,具体还需要进一步研究。这一推测与SILVAIN等[20]在研究C/Al/Cu界面反应时发现的在界面区域靠近铝基体附近生成了富 Cu 的 Cu9Al4相这一结论相符。对比烧结前镀铜石墨烯表面77.31%的Cu含量,沉淀物中较低的Cu含量和少量Al元素的存在,说明镀铜石墨烯中的部分铜元素在SPS烧结过程中与铝基体发生了相互扩散,正是这种扩散和溶解作用,有效改善了石墨烯相与铝基体的润湿性,从而促进了界面结合。

图3 NaOH浸泡后的0.2%镀铜 Gr/Al复合材料沉淀物的SEM和EDS分析(a)和NaOH浸泡后的纯石墨烯、镀铜石墨烯−铝基复合材料沉淀物的XRD(b)

进一步对纯石墨烯、镀铜石墨烯-铝基复合材料的碱溶沉淀物进行XRD分析可知,纯石墨烯-铝基复合材料的沉积物中出现了Gr衍射峰、Al2O3衍射峰以及有害相Al4C3衍射峰,说明纯石墨烯在烧结过程中与铝基体发生了界面反应,而镀铜石墨烯−铝基复合材料的沉积物中只观察到Gr衍射峰、Cu和Cu2O衍射峰以及微弱的Al2O3衍射峰,未检测到含铝金属间化合物中间相的存在,可以排除镀铜石墨烯与铝基体发生界面反应的可能性,或者即使有界面反应发生,其反应程度也非常低。

2.3 石墨烯-铝基复合材料的物理和力学性能

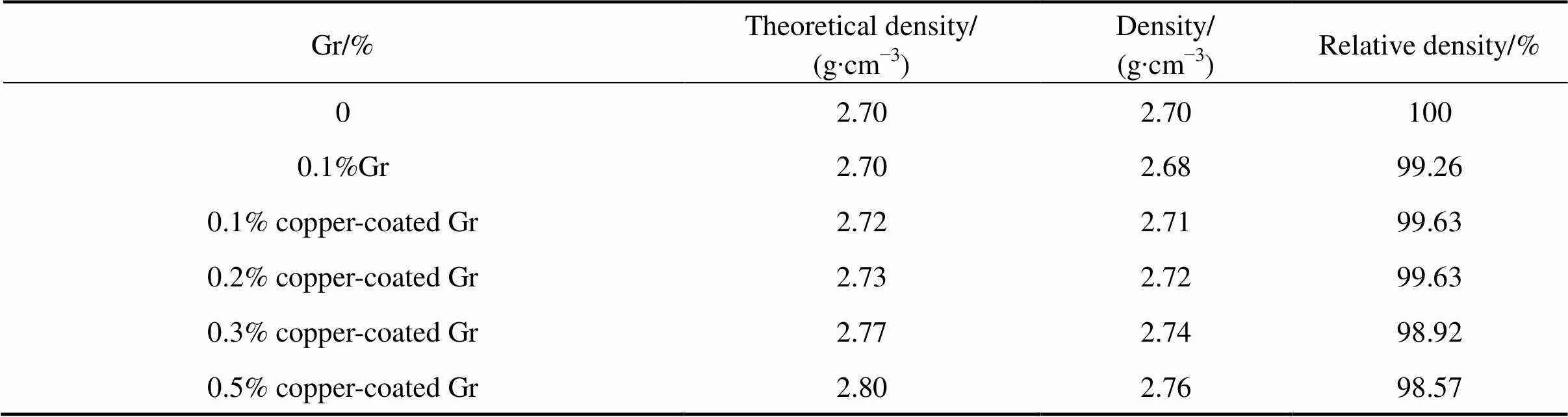

纯铝、0.1%纯石墨烯以及镀铜石墨烯添加量为0.1%,0.2%,0.3%和0.5%的铝基复合材料由阿基米德排水法测量的密度如表1所列,表中还列出了各复合材料的理论密度和相对密度。其中,理论密度由公式(3)计算所得,

式中:Gr=1.06 g/cm2,Cu=8.9 g/cm2,Al=2.7 g/cm2,Gr,Cu和Al分别为石墨烯、石墨烯上镀的铜和铝粉的质量分数。相对密度则是指复合材料的实测密度与理论密度之比,可以反映复合材料的结合紧密程度。由表1中的相对密度数据可以看出,0.1%纯石墨烯−铝基复合材料的相对密度为99.26%,而0.1%镀铜石墨烯−铝基复合材料的相对密度有所增加,达到99.63%。这可能是因为镀铜石墨烯与铝基体之间良好的润湿性,改善了界面结合,这与图2(c)~(d)的界面形貌观察一致。随镀铜石墨烯含量进一步增加,复合材料的密度增加,但相对密度则随石墨烯含量增加而略有下降,相对密度在0.1%镀铜石墨烯添加量时达到最大值。

图4(a)为纯铝,0.1%纯石墨烯及镀铜石墨烯复合材料热处理前后的硬度值。从图中可以看出,石墨烯是否进行镀铜对材料硬度有一定的影响。纯石墨烯−铝基复合材料中,石墨烯直接分散于铝基体中,由于其润湿性差,加上石墨烯和铝基体之间可能的界面反应会导致界面处孔隙或缝隙的存在,导致硬度下降。而镀铜石墨烯与铝基体有较好的润湿性,可以避免界面反应,界面的结合得到大幅改善,此外,石墨烯表面镀铜层的存在,在烧结过程中,铜元素会向基体扩散以及溶解,形成固溶强化,因而镀铜石墨烯−铝基复合材料表现出高于纯石墨烯−铝基复合材料的硬度值。有文献对镀铜碳纤维增强铝基复合材料的研究也发现相似的结果,并认为增强相周围基体硬度的增加与铜从增强体表面向基体的溶解和扩散有关[21]。图4(b)为镀铜石墨烯−铝基复合材料热处理前后的显微硬度值随镀铜石墨烯添加量变化的曲线。从图中可以看出,纯铝具有最低的硬度,随石墨烯含量增加,试样的硬度增加。当石墨烯含量为0.5%时,复合材料的硬度达最大值,与纯铝相比,硬度提高了101.76%。

表1 石墨烯含量对复合材料密度的影响

图4 (a) 纯铝,0.1%纯石墨烯及镀铜石墨烯复合材料热处理前后的硬度值;(b) 不同Gr含量的复合材料的显微硬度

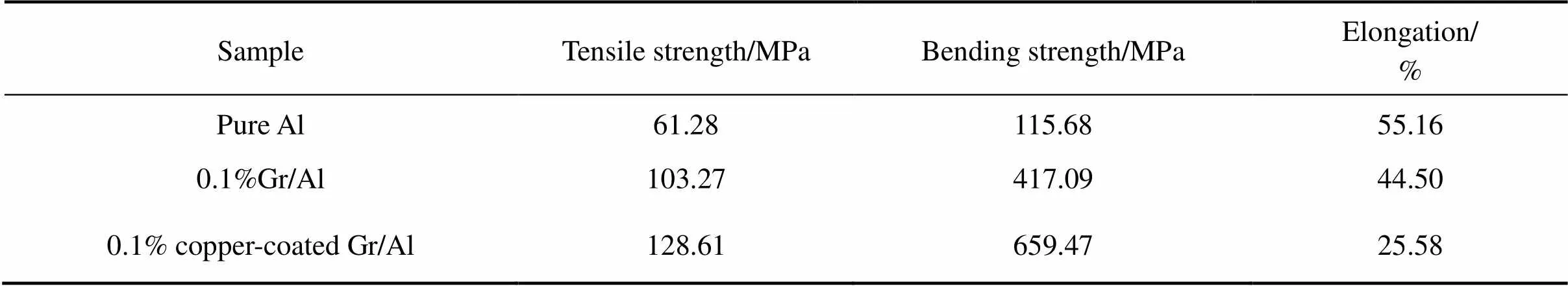

表2所列为纯铝、0.1%纯石墨烯−铝基复合材料和0.1%镀铜石墨烯−铝基复合材料的拉伸强度、抗弯强度以及伸长率,由表中可见,镀铜石墨烯−铝基复合材料的拉伸强度和抗弯强度均高于纯铝金属和纯石墨烯−铝基复合材料,但伸长率有所下降。进一步增加复合材料中镀铜石墨烯的含量,复合材料的力学性能随石墨烯含量的变化如图5(a)所示。复合材料的拉伸强度随镀铜石墨烯含量的增加而提高,当镀铜石墨烯含量为0.2%时,复合材料拉伸强度达到152.88 MPa,随后镀铜石墨烯含量继续增加拉伸强度增长幅度逐渐下降。抗弯强度则在镀铜石墨烯含量增加到0.2%时达到最大值659.47 MPa,随后呈下降趋势;复合材料的伸长率在镀铜石墨烯的含量为0.1%时达到最大值44.5%,随后降低。镀铜石墨烯−铝基复合材料表现出优于纯铝金属和纯石墨烯−铝基复合材料的力学性能,得益于镀铜石墨烯表面层与铝基体的良好润湿性,促进了镀铜石墨烯与铝基体界面的良好结合,此外,由图5(b)可以看出,红色虚线框中的石墨烯作为增强相在铝基体中均匀分散,具有弥散强化作用,同时,从图5(b)中看到在石墨烯A点上铜的质量分数为8.36%,基体B点上的铜的质量分数为3.11%,证实了烧结过程中镀层中铜元素的扩散和固溶,起到了固溶强化作用,因此弥散强化和固溶强化的协同作用提高了镀铜石墨烯−铝基复合材料的力学性能。从伸长率的变化可知,纯石墨烯−铝基复合材料的伸长率比镀铜石墨烯−铝基复合材料提高了近20%。伸长率受到增强相和脆性相的影响,增强相作用几乎相同的情况下,镀铜石墨烯中的铜元素在烧结扩散过程中会生成CuAl2脆性相,该脆性相还需后续实验进一步验证,但是这一结果也说明,镀铜石墨烯用作增强相可以提高铝基复合材料的变形抗力,综合分析图5(a)的曲线变化趋势,不难发现0.1%~0.2%镀铜石墨烯的铝基复合材料具有较佳的力学性能。

表2 纯铝、0.1%纯石墨烯及镀铜石墨烯复合材料的力学性能

图5 (a) 不同Gr含量的复合材料的力学性能,(b) 0.2%镀铜Gr/Al复合材料的SEM和EDS

2.3 石墨烯-铝基复合材料的耐腐蚀性能

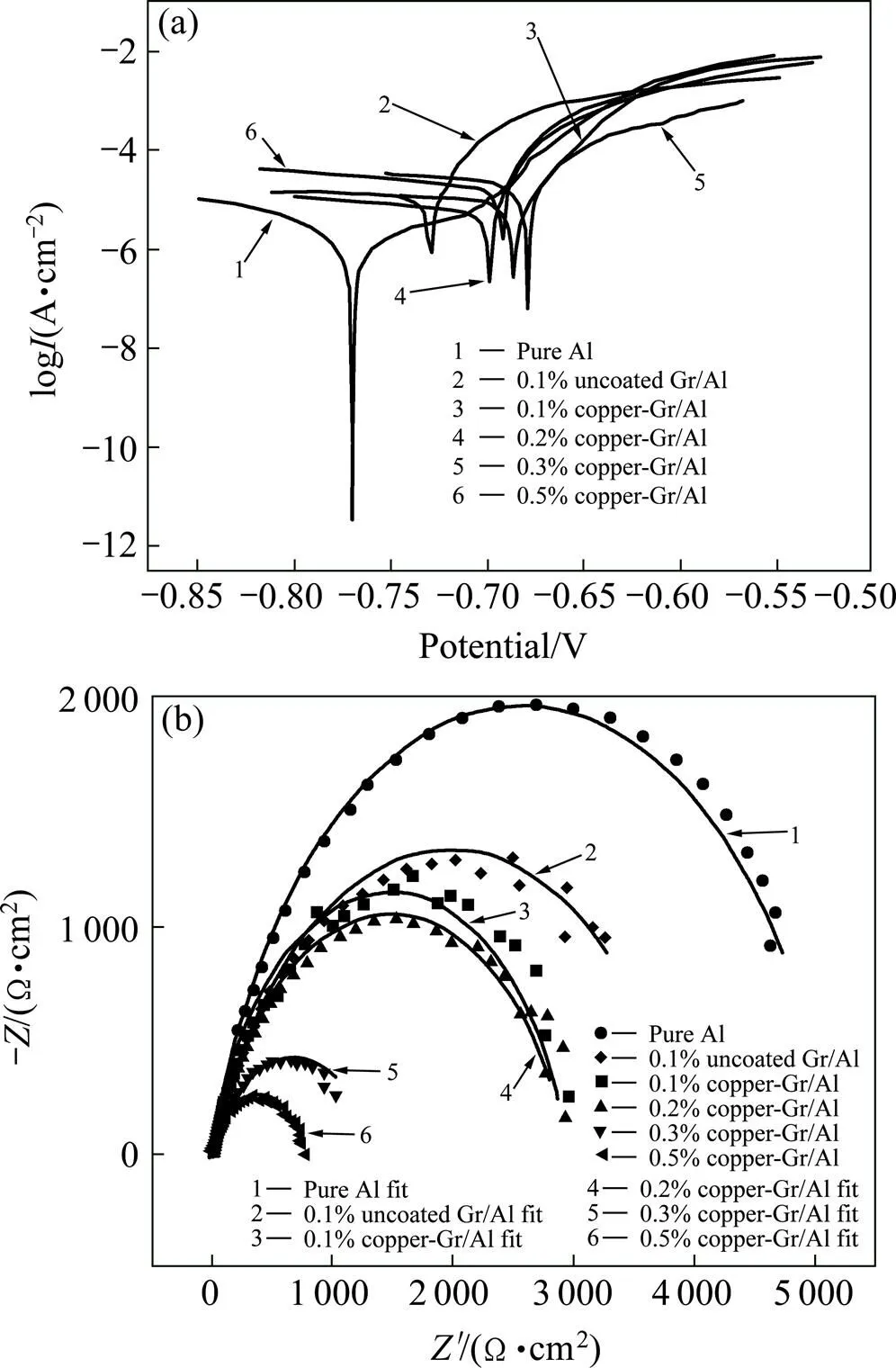

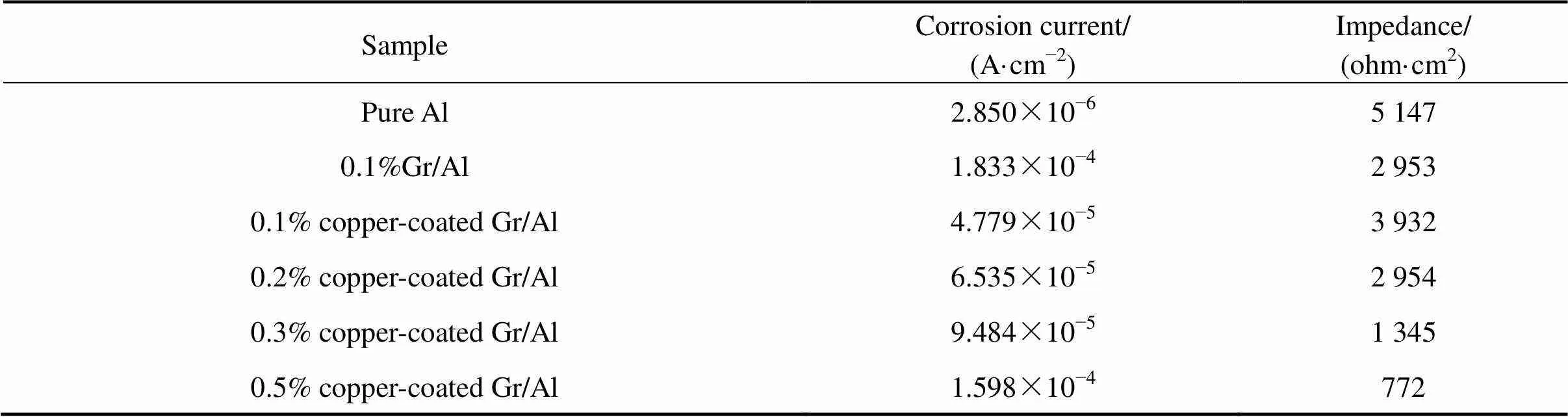

为了考察复合材料的耐腐蚀性能,分别采用动电位极化和电化学阻抗技术测试纯铝、纯石墨烯和镀铜石墨烯−铝基复合材料在3.5%NaCl溶液中的Tafel极化曲线(图6(a))和Nyqust阻抗谱(图6(b),插入图为对应的等效拟合Randles电路),腐蚀参数总结如表3所列。可以看出,纯铝具有最低的腐蚀电流和最大阻抗,表明纯铝有最好的耐腐蚀性能,不管是纯石墨烯还是镀铜石墨烯的加入,复合材料的耐腐蚀性能均有所降低。相同石墨烯添加量时,镀铜石墨烯−铝基复合材料的耐蚀性能更好,随镀铜石墨烯含量增加,腐蚀电流增大,耐蚀性能下降,其中,0.1%镀铜石墨烯−铝基复合材料具有最小的腐蚀电流和最大的阻抗值,表现出最优的耐电化学腐蚀性。相对于纯铝金属,复合材料腐蚀电流的增加是由于作为增强相的石墨烯炭与铝基体构成了腐蚀微电偶,随石墨烯添加量增加,形成的微电偶腐蚀增多,此外,石墨烯添加量增加还会导致材料致密度下降(如表1所列),材料中孔隙的增多会产生缝隙腐蚀,综合影响导致腐蚀电流增加,耐蚀性能下降。

图6 (a) 复合材料的Tafel极化曲线;(b) 复合材料的Nyquist曲线

表3 在3.5%的NaCl溶液中进行腐蚀测试的腐蚀数据

3 结论

1) 通过对石墨烯的敏化活化预处理和化学镀,制备了镀铜石墨烯,该铜膜层完整包覆石墨烯表面并且与石墨烯基体有良好结合强度。

2) 石墨烯表面镀铜可有效避免铝基体与石墨烯的直接接触可能发生的界面反应,同时能够改善石墨烯增强相与铝基体的界面结合,界面处无裂纹和孔隙产生。

3) 镀铜石墨烯−铝基复合材料比纯铝具有更好的力学性能,其强化机理是弥散强化和固溶强化的协同作用,源于石墨烯在铝基体中的均匀分散以及铜元素在铝基体中的扩散溶解。0.2%镀铜石墨烯−铝基复合材料的致密度达到99.63%,与纯铝相比,其硬度、抗拉强度和弯曲强度分别提高48.95%,149.48%和470.08%,但伸长率略有下降。

4) 镀铜石墨烯−铝基复合材料的耐腐蚀性能较纯铝低,这是由于复合材料中石墨烯炭与铝基体构成了微电偶腐蚀原电池。

[1] BANDYOPADHYAY N R, GHOSH S, BASUMALLICK A. New generation metal matrix composites[J]. 2007, 22(6): 679−682.

[2] KACZMAR J W, PIETRZAK K. The production and application of metal matrix composite materials [J]. Journal of Materials Processing Tech, 2000, 106(1): 58−67.

[3] NI D R, MA Z Y. Shape memory alloy-reinforced metal-matrix composites: A Review[J]. Acta Metallurgica Sinica, 2014, 27(5):739−761.

[4] BOOPATHI M M, ARULSHRI K P, IYANDURAI N. Evaluation of mechanical properties of aluminium alloy2024 reinforced with silicon carbide and fly ash hybrid metal matrix composites[J]. American Journal of Applied Sciences, 2013, 10(3): 219−229.

[5] KATHIRESAN M, SORNAKUMAR T. Friction and wear studies of die cast aluminum alloy-aluminum oxide-reinforced composites[J]. Industrial Lubrication & Tribology, 2010, 62(6): 361−371.

[6] MANU K M S,RAJAN T P D, PAI B C. Structure and properties of squeeze in filtrated zirconia grade- aluminosilicate short fi ber reinforced aluminum composites[J]. Journal of Alloys and Compounds, 2016, 688(Part B): 489−499.

[7] NEWCOMB B A. Processing, structure, and properties of carbon fibers[J]. Composites Part A: Applied Science & Manufacturing, 2016, 91(Part 1): 262−282.

[8] GEIM A K, NOVOSELOV K S. The rise of graphene[J]. Nature Materials, 2007, 6(3): 183.

[9] BALANDIN A A,GHOSH S, BAO W, et al. Superior thermal conductivity of single-layer graphene[J]. Nano Letters, 2008, 8(3): 902.

[10] GEIM A K. Graphene: Status and prospects[J]. Science, 2009, 324(5934): 1530−1534.

[11] WANG J, LI Z, FAN G, et al. Reinforcement with graphene nanosheets in aluminum matrix composites[J]. Scripta Materialia, 2012, 66(8): 594−597.

[12] RASHAD M, PAN F, TANG A, et al. Effect of graphene nanoplatelets addition on mechanical properties of pure aluminum using a semi-powder method[J]. Progress in Natural Science: Materials International, 2014, 24(2): 101−108.

[13] BASTWROS M, KIM G Y, ZHU C, et al. Effect of ball milling on graphene reinforced Al6061 composite fabricated by semi-solid sintering[J]. Composites Part B Engineering, 2014, 60(1): 111−118.

[14] 管仁国, 连超, 赵占勇, 等. 石墨烯铝基复合材料的制备及其性能[J]. 稀有金属材料与工程, 2012, 41(S2): 607−611. GUAN Renguo, LIAN Chao, ZHAO Zhanyong, et al. Preparation and properties of graphene aluminum matrix composites[J]. Rare Metal Materials and Engineering, 2012, 41(S2): 607−611.

[15] ZHAO Z Y, GUAN R G, GUAN X H, et al. Microstructures and properties of Graphene-Cu/Al composite prepared by a novel process through clad forming and improving wettability with copper[J]. Advanced Engineering Materials, 2015, 17(5): 663−668.

[16] BARTOLUCCI S F, PARAS J, RAFIEE M A, et al. Graphene–aluminum nanocomposites[J]. Materials Science & Engineering A, 2011, 528(27): 7933−7937.

[17] RAO C N, SOOD A K, SUBRAHMANYAM K S, et al. Graphene: the new two-dimensional nanomaterial[J]. Angewandte Chemie, 2009, 48(42):7752−7777.

[18] TANG Y, YANG X, WANG R, et al. Enhancement of the mechanical properties of graphene–copper composites with graphene–nickel hybrids[J]. Materials Science & Engineering A, 2014, 599(2): 247−254.

[19] 冯振仙. 铝基石墨烯复合材料的制备及其性能研究[D]. 东北大学, 2013.FENG Zhenxian. Preparation and properties of aluminum-based graphene composites[D]. Northeastern University, 2013.

[20] SILVAIN J F, PROULT A, LAHAYE M, et al. Microstructure and chemical analysis of C/Cu/Al interfacial zones[J]. Composites Part A Applied Science & Manufacturing, 2003, 34(12): 1143−1149.

[21] UREÑA A, RAMS J, ESCALERA M D, et al. Characterization of interfacial mechanical properties in carbon fiber/aluminium matrix composites by the nanoindentation technique[J]. Composites Science & Technology, 2005, 65(13): 2025−2038.

(编辑 高海燕)

Preparation and properties of graphene reinforced aluminum matrix composites

WANG Yu, ZHU Chuanping, LEI Ting

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

Improving the interfacial bonding between aluminum matrix and graphene reinforcement is the key to improve the mechanical properties of the aluminum matrix composites. In this paper, copper-coated graphene reinforced aluminum matrix composites were prepared by powder metallurgy and spark plasma sintering (SPS). The effects of different amounts of copper-coated graphene on the mechanical properties and corrosion resistance of aluminum matrix composites were studied. The results show that through the pretreatment of graphene and electroless plating process, the copper coating on graphene surface with uniform size, uniform distribution, complete film and good bonding strength can be obtained. Copper-coated graphene as reinforced phase can improve the wettability and interface bonding strength between graphene and aluminum matrix. When the content of graphene in the composite reaches 0.2%, the composites exhibit the best performance, the density reaches 99.63%, the hardness, tensile strength and bending strength are 60.13 HV, 152.88 MPa and 659.47 MPa, respectively, which increased by 48.95%, 149.48% and 470.08% respectively as compared to pure aluminum. However, the composite materials show decreased corrosion resistance due to the galvanic corrosion between graphene carbon and the aluminum matrix.

electroless copper plating; graphene; aluminum-based composites; SPS; mechanical properties; corrosion resistance

TB333

A

1673-0224(2018)05-518-09

国家自然科学基金项目(21673297);东莞市引进创新科研团队项目(2014607101004);中南大学中央高校基本科研业务费专项资金资助(2017zzts429)

2018−03−12;

2018−05−16

雷霆,教授,电话:15974242599;E-mail: tlei@mail.csu.edu.cn