高固相含量浆料浸渗法制备C/C-SiC复合材料及其性能

尹欢,彭可,饶菲,易茂中

高固相含量浆料浸渗法制备C/C-SiC复合材料及其性能

尹欢,彭可,饶菲,易茂中

(中南大学 粉末冶金国家重点实验室,长沙 410083)

采用高固相含量浆料浸渗法制备C/C-SiC复合坯体,通过先驱体浸渍裂解工艺(PIP)增密制得C/C-SiC复合材料。对浸渗浆料的流变行为以及C/C-SiC复合材料的微观结构、力学性能和抗烧蚀性能进行研究。结果表明:用体积分数为5%乙醇水溶液制备SiC浆料,当浆料pH值为6,聚乙烯亚胺(PEI)质量分数为0.7%,固相体积分数为40%时,浆料具有良好的流动性和渗透性。浆料浸渗后的坯体中,SiC颗粒主要分布在网胎层及针刺纤维区域。C/C-SiC复合材料具有优良的力学性能,其抗弯强度和断裂韧性分别为335.7 MPa和16.2 MPa·m1/2。在2 000 ℃氧乙炔焰烧蚀条件下,SiC被氧化生成的SiO2可填充气孔、裂纹等缺陷,防止材料进一步氧化,使得C/C-SiC复合材料表现出良好的耐烧蚀性能。

C/C-SiC复合材料;浆料;微观结构;力学性能;烧蚀性能

C/C-SiC复合材料具有低密度、高比强度、高比模量、高热导率、低热膨胀系数等优异性能,已经广泛应用于航空航天、刹车制动及空间光学系统等领 域[1−6]。目前,C/C-SiC复合材料制备方法主要有先驱体浸渍裂解(PIP)[7−10]、化学气相渗透(CVI)[11−12]、反应熔体溶渗(RMI)[13−14]以及浆料浸渗法(SI)[15−17]等。然而,PIP和CVI工艺成本高、材料致密化周期长。RMI具有成本低、周期短、残留孔隙率低等优点,但制备过程中液态Si易与坯体碳发生反应,并在材料中残留一定量的游离Si。使复合材料的力学性能降低,断裂韧性差[18−19]。SI被广泛用于制备纤维增强陶瓷基复合材料,水性及有机浆料均能用于浸渗,可通过无压或加压辅助方法完成[20]。Paul将陶瓷浆料通过加压或真空的方法多次浸渗纤维织物,然后CVI进一步增密,制备了碳纤维增强超高温陶瓷复合材料[21]。为了使浆料容易浸渗坯体,通常采用低固相含量浆料,但在浸渗过程中,溶剂和粉体容易分离,粉体常堆积在坯体的表面,难以均匀分布到坯体中,从而导致复合材料组织结构不均匀和性能不一致[22]。因此,开发新工艺方法或优化现有工艺方法以缩短制备周期,降低生产成本,使 C/C-SiC复合材料在各领域得到进一步应用,是目前C/C-SiC复合材料制备方法及应用的研究重点。本研究首先制备了与C/C复合坯体润湿性好、固相含量高、粘度低且稳定性好的SiC浆料,然后将SiC浆料浸渗到低密度C/C复合坯体中,最后采用PIP工艺进行增密得到C/C-SiC复合材料。高固相含量浆料浸渗法能一次渗入大量陶瓷粉体(体积分数约为20%~25%)到碳纤维坯体中,并且分布均匀,提高了生产效率,缩短制备周期,降低生产成本。浸渗过程在常温常压下进行,操作简便,有利于工程化应用。

1 实验

1.1 原料

C/C复合材料坯体采用密度为0.45~0.50 g/cm3炭纤维针刺整体毡做预制体,通过CVI工艺增密至0.76 g/cm3的坯体。聚碳硅烷(polycarbosilane, PCS):由国防科学技术大学合成,软化点为170~195 ℃。SiC粉:平均粒径为0.8 μm,纯度为99.9%,主要成分是 α-SiC和β-SiC。聚乙烯亚胺(Polyethy leneimine, PEI),用作分散剂:分子量为10 000,由上海阿拉丁生化科技股份有限公司生产。

1.2 材料制备

将一定量的SiC粉、分散剂PEI和体积分数为5%的乙醇水溶液混合后,在行星球磨机中混合1h,制成均匀浆料,体积分数为5%的乙醇水溶液作溶剂可以很好地改善浆料与C/C坯体的润湿性。用盐酸和氨水调节浆料的pH值。将C/C复合坯体放入盛有SiC浆料的玻璃杯中浸泡1 h,使浆料逐渐渗透到坯体内部。浸渗后的坯体放在120 ℃下干燥2 h,得到C/C-SiC复合坯体,根据质量增加计算坯体中SiC的体积含量。然后,将PCS和正己烷按质量比1:1配制成溶液, 真空浸渍C/C-SiC复合坯体。然后在氩气保护下升温至1 400 ℃裂解, 制得C/C-SiC复合材料。再经过7 次真空浸渍−高温裂解周期, 使材料致密化。烧蚀对比样C/C复合材料是采用化学气相沉积和多次树脂浸渍−炭化制得,其密度为1.82 g/cm3,开孔率为5.8%。

1.3 性能测试

采用排水法测量材料的密度及孔隙率。通过zeta电位分析仪(zetasizer nano ZS, malvern, UK)测定加入分散剂PEI前后稀溶液(体积分数为0.01%)在不同pH值条件下所对应的Zeta电位电势。通过流变仪(AR2000EX, TA Instrument, USA)选出分散剂的最佳浓度。利用扫描电镜(FEI Quanta 200)观察C/C-SiC复合材料的微观结构、截面及断口形貌,并采用X射线衍射仪(XRD Riga ku Ltd. Japan; Cu Kαradiation)确定材料的物相组成。

采用三点弯曲法测试C/C-SiC复合材料的抗弯强度,试样尺寸为60 mm×5 mm×4 mm。跨距为48 mm,加载速率为 0.5 mm/min。采用单边缺口梁(SENB)弯曲法测试材料的断裂韧性,根据ASTM E399-74标准,试样尺寸为40 mm×3.5 mm×7.0 mm,切口宽度为0.1 mm,切口深度为3.5 mm,跨距为30 mm,加载速率为0.5 mm/min。

采用氧-乙炔火焰进行抗烧蚀试验,按照GJB322A—96标准,试样大小为Φ30 mm×10 mm。氧气和乙炔的压力分别为0.4 MPa和0.095 MPa,流量分别为0.42 L/s和0.31 L/s。烧蚀时间分别为60 s和120 s。用质量烧蚀率和线烧蚀率表征材料的抗烧蚀性能。

2 结果和讨论

2.1 浆料的流变行为

为了满足浸渗的需求,制备出与C/C复合坯体润湿性好、固相含量高、粘度低且稳定性好的陶瓷浆料是关键工艺。乙醇的极性比水弱,对炭的润湿性优于水[23−25]。但是,乙醇易挥发,在保证润湿性的条件下,尽量降低乙醇的含量,以保持浆料良好的稳定性。本实验使用体积分数为5%的乙醇水溶液作为溶剂来改善浆料与C/C复合材料坯体的润湿性。

在陶瓷浆料中,主要靠静电排斥力及空间位阻等斥力克服颗粒之间的范德华引力使陶瓷稳定分散。陶瓷颗粒表面因双电层的重叠而相互排斥产生静电排斥力。通常采用Zeta电位进行衡量,颗粒表面Zeta电位越高,颗粒之间的静电排斥力越大。在高固相含量的陶瓷浆料中,仅依靠静电排斥作用依然无法克服颗粒间范德华引力作用,还需要引入聚合物分散剂,利用其空间位阻排斥作用,实现陶瓷颗粒稳定分散。当分散剂达到一定浓度且分子量位于某一最佳范围时,才能在陶瓷颗粒表面形成饱和吸附,并且形成足够厚的吸附层[26−29]。

所以本文通过调节pH值来获得较大的Zeta电位,同时通过调节分散剂浓度得到陶瓷颗粒稳定分散且流动性较好的浆料。

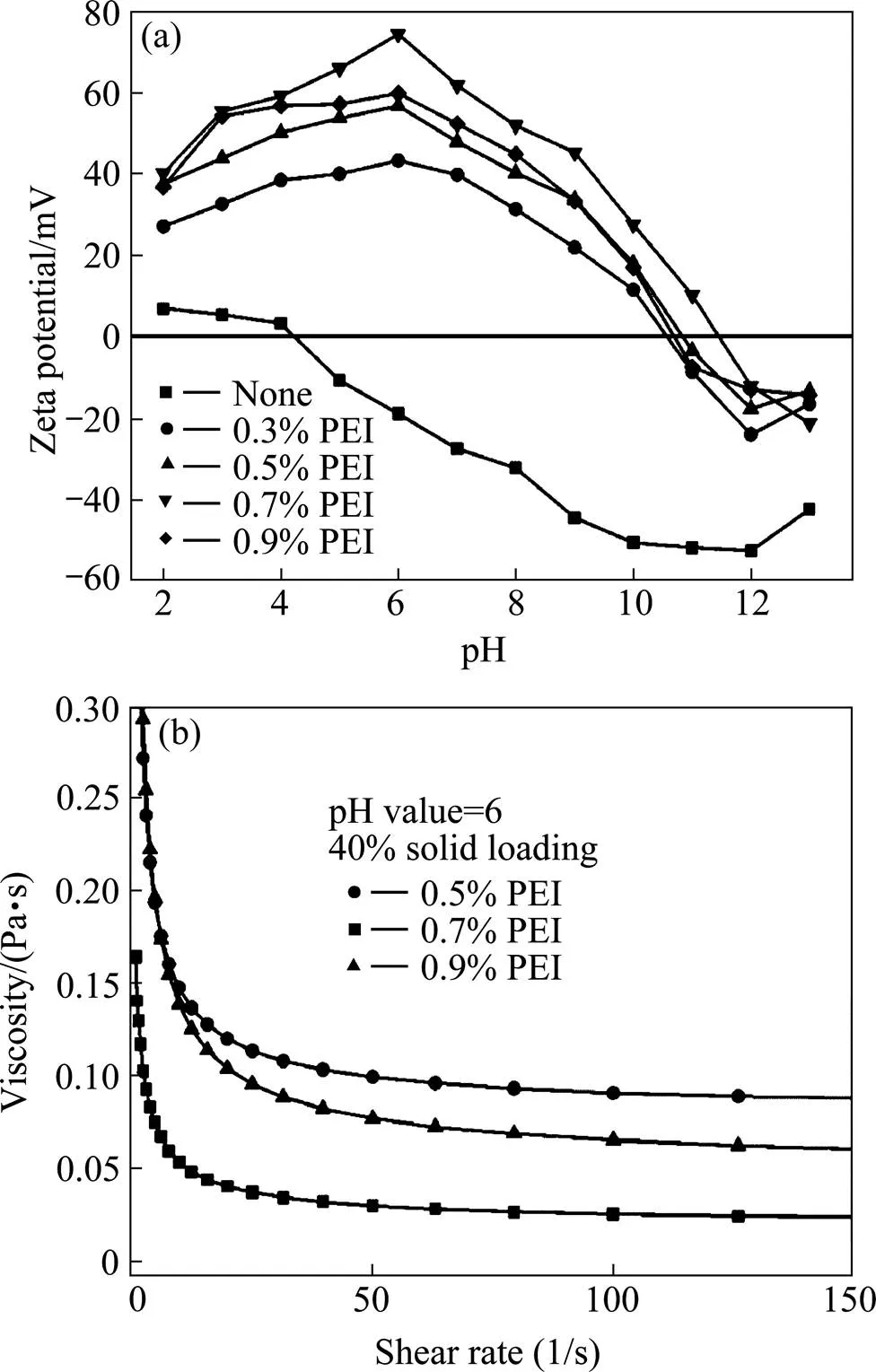

图1(a)中的曲线分别为不同PEI含量的SiC陶瓷颗粒表面电位随稀溶液pH值的变化曲线。当没有加入PEI时,SiC稀溶液的等电势点(IEP,颗粒表面净电荷为零的pH值)为5.8。随pH值增加,zeta电位先增大后减小。当pH值为10左右时,Zeta电位绝对值达到最大,为47.1 mV。当向溶液中加入PEI时,SiC陶瓷颗粒的等电势点转移到较高的pH值位置。在pH值为6,分散剂的质量分数为0.7%时,Zeta电位绝对值达到最大值,约为67.3 mV,比未加入分散剂时高20.2 mV。图1(b)为不同分散剂含量对体积分数为40%浆料流变性能的影响曲线。从图中可知,所有浆料均呈现剪切变稀特性,当分散剂加入量为质量的0.7%时效果最佳,在剪切速率100 s−1条件下,浆料粘度仅为25.3 MPa·s。

图1 (a)不同PEI含量的SiC陶瓷颗粒表面电位随稀溶液PH值的变化;(b) SiC浆料粘度与PEI含量的关系

2.2 微观结构与成分

表1所列为C/C-SiC复合材料制备过程中不同阶段的密度及开孔率。密度为0.76 g/cm3、开孔率为53.1%的C/C复合坯体在浸渗SiC浆料时,坯体开孔体积内填满了40%固相含量的SiC浆料,坯体干燥后,密度增至1.45 g/cm3,SiC颗粒的体积含量为21.6 %。对C/C-SiC复合坯体进行8次PIP工艺增密,得到密度为2.10 g/cm3的C/C-SiC复合材料。PCS裂解产物中含有少量SiO2和游离C,密度可按2.55 g/cm3计 算[30−31],PIP转化得到SiC的体积分数为25.5%。

表1 C/C-SiC复合材料制备过程中不同阶段的密度及孔隙率

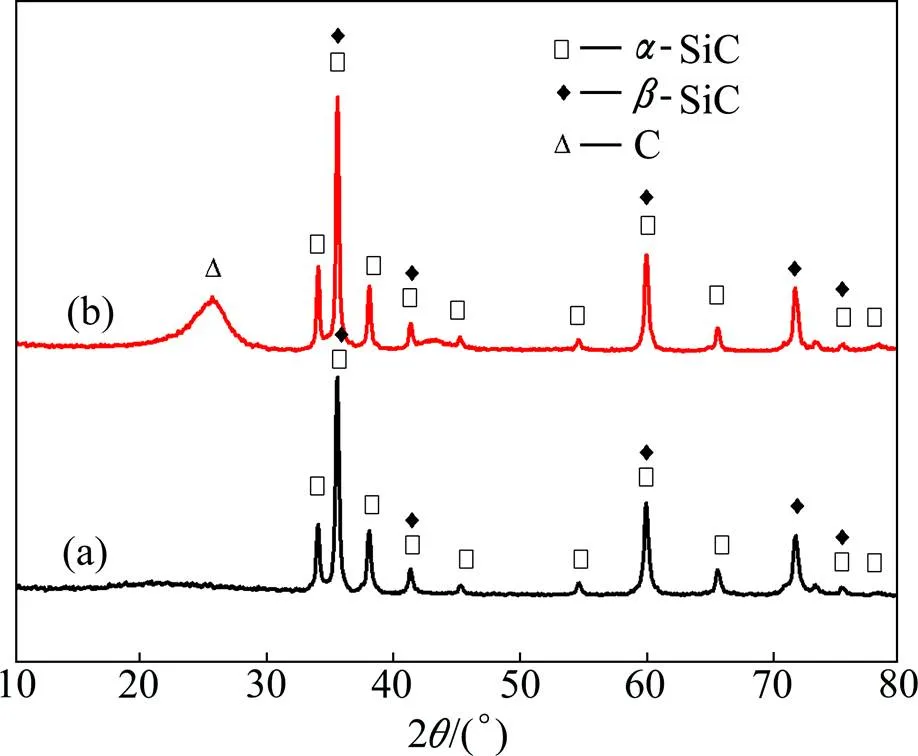

图2所示为原料SiC粉和C/C-SiC复合材料的XRD图谱。其中(a)为SiC粉的XRD图谱,主要有α-SiC和β-SiC两种晶型。(b)为C/C-SiC复合材料的XRD图谱,从图中可以看出复合材料由C、α-SiC和β-SiC三相组成,其中,聚碳硅烷裂解所得到的SiC主要是β-SiC[32]。

图2 SiC粉和C/C-SiC复合材料的XRD图谱

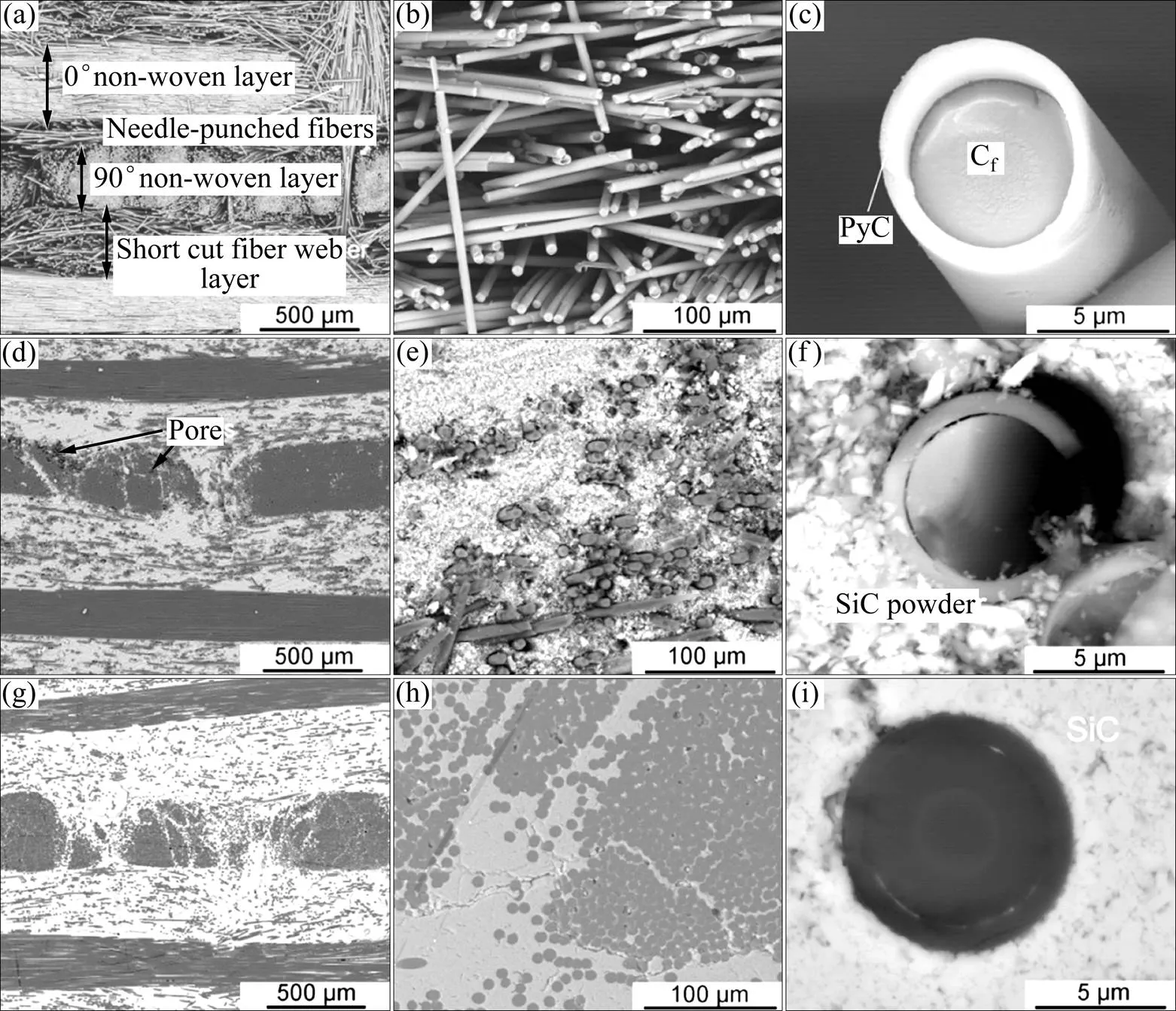

图3为C/C复合坯体、浸渗SiC浆料后C/C-SiC复合坯体和PIP致密化后C/C-SiC复合材料的微观组织。图3(a)~(c)为C/C复合坯体不同倍数的微观形貌。从图3(a)中可以清楚地看到针刺整体毡的无纬布层和网胎层相互交替排布。图3(b)为网胎层区域放大图,该区域内部存在大量孔隙,孔隙尺寸为几十到几百微米,呈连通的网络状分布,有利于SiC浆料的渗透。图3(c)为单根纤维放大图,从图中可看出炭纤维表面沉积了大约2 μm厚的热解炭层,对炭纤维起保护作用。图3(d)~(f)为浸渗浆料后的C/C-SiC复合坯体的微观形貌。从图中可看出,SiC颗粒主要分布在纤维密度低的网胎层和针刺纤维区域。坯体内部连通的孔隙均较好的被SiC颗粒填充。但SiC颗粒与纤维之间、SiC颗粒之间以及炭纤维束的内部仍存在一些空隙。图3(g)~(i)为先驱体浸渍裂解工艺增密后得到的C/C- SiC复合材料不同倍数的微观形貌。由图可知,先驱体浸渍裂解工艺所得到的SiC填补了颗粒与纤维、颗粒与颗粒之间的空隙。而且聚碳硅烷溶液在真空浸渍条件下,能渗入到炭纤维束内部,进一步填补空隙。它还能在热解炭周围附着,提高热解碳与基体的界面强度。

图3 C/C-SiC复合材料制备过程不同阶段的形貌

(a)~(c) Micromorphology of C/C preform; (d)~(f) Micromorphology of C/C-SiC preform; (g)~(i) Micromorphology of C/C-SiC composites

2.3 材料的力学性能

制备的C/C-SiC 复合材料弯曲强度及断裂韧性分别为335.7 MPa和 16.2 MPa·m1/2。图4所示为C/C- SiC复合材料的载荷−位移曲线。由曲线可以看出,试样具有典型的假塑性断裂行为。在加载初期,材料表现为线弹性变形和基体裂纹。随载荷增加,基体裂纹增加。裂纹扩展后并没有引起材料的脆断,而是SiC基体与碳纤维的界面剥离和纤维的拔出。当载荷达到最大值时,纤维开始断裂,达到极限强度。

图4 C/C-SiC复合材料载荷−位移曲线

随位移不断增大,载荷没有迅速下降,而是发生了曲折,呈阶梯型的缓慢下降趋势。

图5为C/C-SiC复合材料的微观断口形貌。从图5(a)可看出,断口处的纤维无序,同时存在大量的纤维拔出。从图5(b)可看出,该材料承受载荷时,通过SiC基体和炭纤维之间的界面脱粘以及炭纤维的断裂拔出,消耗大量能量,避免复合材料出现脆性断裂[33]。综上所述,断口形貌与应力−应变曲线相对应,表明 C/C-SiC复合材料呈现假塑性断裂特征。

3.4 材料的烧蚀性能

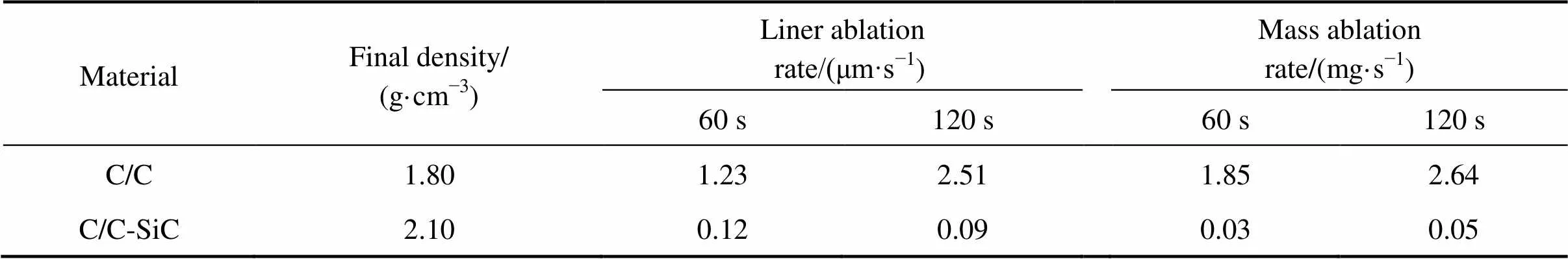

表2所列为C/C和C/C-SiC复合材料在2 000 ℃氧乙炔焰烧蚀条件下不同时间的线烧蚀率和质量烧蚀率。在2 000 ℃氧乙炔焰烧蚀温度下,C/C-SiC复合材料的平均质量和线性烧蚀率比C/C复合材料低两个数量级。由此可见,SiC的加入可显著改善 C/C 复合材料在2 000 ℃时的抗烧蚀性能。

图5 C/C-SiC复合材料的SEM断口形貌

(a) Fiber bundles pulled-out; (b) Filament pulled out

表2 C/C和C/C-SiC复合材料在2 000 ℃氧乙炔焰下的烧蚀性能

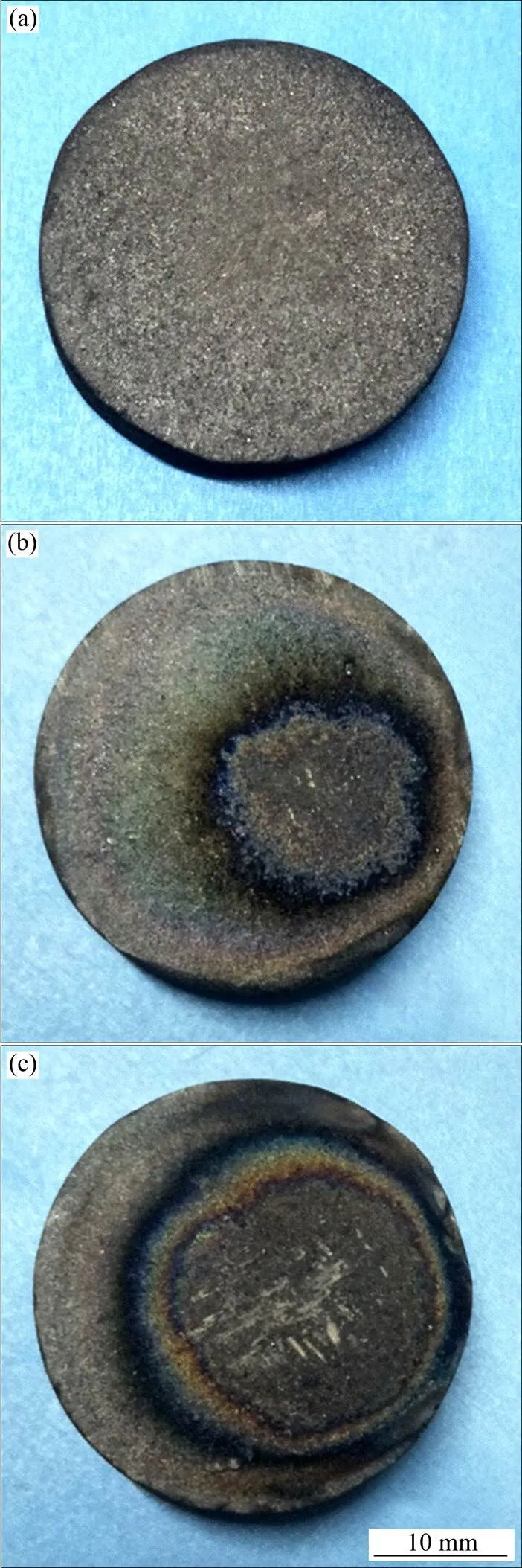

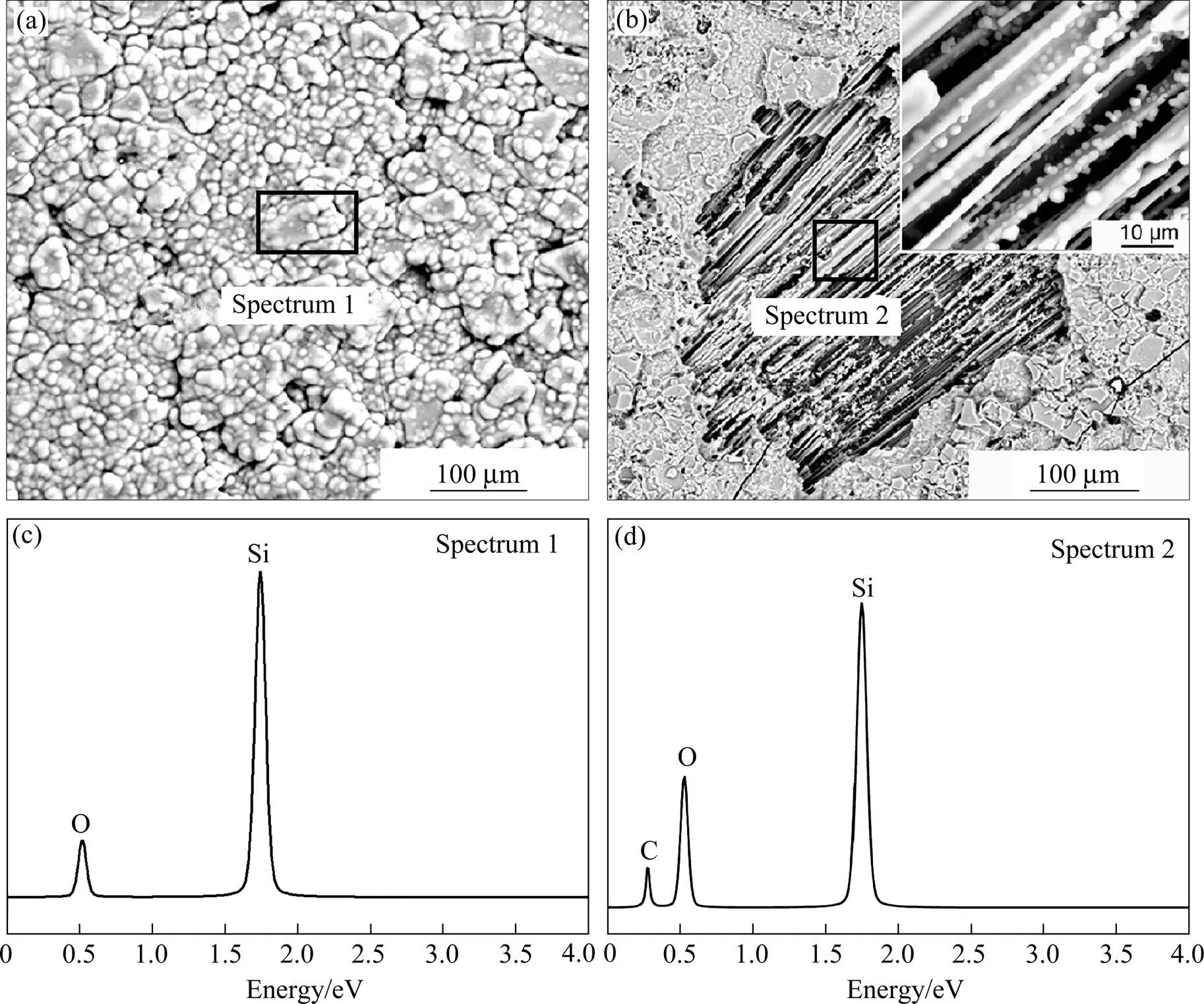

图6所示为 C/C-SiC复合材料烧蚀前及其在氧乙炔2 000 ℃烧蚀60 s和120 s 后的宏观形貌。烧蚀后的C/C-SiC复合材料的表面保持完整,无明显的孔洞或凹坑。图7为复合材料烧蚀60 s和120 s后C/C-SiC复合材料烧蚀中心的微观形貌及EDS分析。从图7(a)可以看出,样品烧蚀中心区域没有裸露的炭纤维,烧蚀面连续。C/C-SiC复合材料表面形成了带有一定孔洞的灰色颗粒。通过EDS分析(图7(c))灰色颗粒由熔融SiO2和一些SiC颗粒组成,SiC颗粒被包裹在熔融SiO2中。由于烧蚀火焰温度超过了SiO2的熔点(约1 710 ℃),没有达到SiC的升华温度(约2 700 ℃),SiC颗粒在短时间内并未完全氧化成SiO2,因此部分SiC颗粒被流动的SiO2所覆盖。SiC和SiO2的结合可以提高SiO2的粘度,封闭材料表面的裂纹和气孔,降低氧化气氛在材料中的扩散速率。随烧蚀时间延长,部分SiO2在高速气流下被冲刷掉, 烧蚀坑中暴露的炭纤维表面又会迅速被液态的SiO2铺展。在图7(b)中,SiO2熔体层粗糙,材料表面有一定的孔洞。在烧蚀中心看到一些球形SiO2颗粒和被烧蚀的炭纤维(如图7(b)中插图和图7(d))。这是因为随烧蚀时间延长,SiC的氧化速度逐渐低于SiO2的消耗速度,形成的SiO2保护层不足以抵挡高温高压气流的冲刷。液态SiO2对炭纤维的润湿性低,液态SiO2液滴在冷却过程中会收缩成球形颗粒附着在炭纤维表面。

图6 C/C-SiC复合材料在烧蚀不同时间前后的表面形貌

(a) Before ablation; (b) Experienced 60 s ablation of 2 000 ℃; (c) Experienced 120 s ablation of 2 000 ℃

图7 C/C-SiC复合材料烧蚀不同时间后烧蚀中心的SEM照片及EDS分析

(a) SEM image of samples after 60 s ablation; (b) SEM image of samples after 120 s ablation; (c) EDS analysis of spectrum 1 in (a); (d) EDS analysis of spectrum 2 in (b)

4 结论

1) 以PEI为分散剂,体积分数为5%乙醇水溶液作溶剂,制备了与C/C复合坯体润湿性好、固相含量高、粘度低且稳定性好的SiC浆料。通过浆料浸渗法和先驱体浸渍裂解增密工艺,制备了C/C-SiC复合材料,降低了生产成本,缩短了生产周期。

2) C/C-SiC复合材料室温下的抗弯强度和断裂韧性分别为335.7 MPa和16.2 MPa·m1/2,均呈现假塑性断裂模式。

3) 与 C/C 复合材料相比,C/C-SiC复合材料的平均质量和线性烧蚀率比C/C复合材料低两个数量级。SiC氧化生成的一层连续的SiO2层提供了一种密封机制,可以起到阻止氧气向复合材料内扩散的屏障作用。

[1] LI J J, CHEN Li, SUN J L, et al. Oxidation and ablation behavior of carbon/carbon and carbon/carbon-SiC composites[J]. J Shanghai Univ (Nat Sci, in Chinese), 2005, 11(1): 74−79.

[2] NIE J J, XU Y D, ZHANG L T, et al. Ablation properties of three dimensional needled C/SiC composites by the chemical vapor infiltration[J]. J Chin Ceram Soc (in Chinese), 2006, 34(10): 1238−1242.

[3] FAN S, ZHANG L, XU Y, et al. Microstructure and tribological properties of advanced carbon/silicon carbide aircraft brake materials[J]. Composites Science & Technology, 2008, 68(14): 3002−3009.

[4] FAN S, ZHANG L, CHENG L, et al. Wear mechanisms of the C/SiC brake materials[J]. Tribology International, 2011, 44(1): 25−28.

[5] LANGHOF N, RABENSTEIN M, ROSENLOCHER J, et al. Full-ceramic brake systems for high performance friction applications[J]. J Eur Ceram Soc, 2016, 36(1): 3823−3832.

[6] FAN S, ZHANG L, CHENG L, et al. Effect of braking pressure and braking speed on the tribological properties of C/SiC aircraft brake materials[J]. Compos Sci Technol, 2010, 70(1): 959−965

[7] 马青松, 陈朝辉, 郑文伟, 等. 先驱体转化法制备连续纤维增强陶瓷基复合材料的研究[J]. 材料科学与工程, 2001, 19(4): 110−121. MA Q S, CHEN Z H, ZHENG W W, et al. Research and development of continuous-fiber-reinforced ceramic matrix composites fabricated by precursor-infiltration-pyrolysis[J]. Material Science and Engineering, 2001,19(4): 110−121.

[8] YU H Q, CHEN C L, ZOU W, et al. Fabrication and properties of C/C-SiC matrix composites[J]. Aerospace Mater Technol (in Chinese), 2001, 31(2): 28–32.

[9] LI F, CHEN Z H, WANG S, et al. Effect of pyrolysis modeof first cycle on Cf/SiC composites fabricated by precursor pyrolysis[J]. J Aeronaut Mater (in Chinese), 2006, 26(2): 29−32.

[10] 杜红娜. 先驱体转化法制备C/C-SiC复合材料的研究[D]. 西安: 西北工业大学, 2006. DU Hongna. Preparation of C/C-SiC composites by precursor transformation[D]. Xi’an: North Polytechnic University, 2006.

[11] 邓景屹, 刘文川, 魏永良, 等. 用化学气相渗法制备炭纤维增强炭−炭化硅梯度基复合材料[J]. 炭素, 1995(2): 4−8.DENG Jingyi, LIU Wenchuan, WEI Yongliang, et al. Carbon fiber reinforced C and SiC gradient matrix composites prepared by chemical vapor infiltration[J]. Carbon, 1995(2): 4−8.

[12] 时启龙. 化学气相渗透制备C/C-SiC摩擦材料的微观结构及摩擦行为研究[D]. 长沙: 中南大学, 2012.SHI Qilong. Microstructure and tribological behavior of C/C-SiC friction materials prepared by Chemical Vapor infiltration[D]. Changsha: Central South University, 2012.

[13] 唐睿, 王继平, 龙冲生, 等. 反应熔渗法制备C/C-SiC材料的组织结构及性能[J]. 核动力工程, 2009, 30(1): 68−72. TANG Rui, WANG Jiping, LONG Chongsheng, et al. Structure and properties of C/C-SiC prepared by reactive melt infiltration[J]. Nuclear Power Engineering, 2009, 30(1): 68−72.

[14] 姜广鹏, 徐永东, 张军战. 反应熔体浸渗法制备C/SiC复合材料的显微结构与摩擦性能[J]. 玻璃钢/复合材料, 2005(1): 25−28. JIANG Guangpeng, XU Yongdong, ZHANG Junzhan. Microstucture and friction property of C/SiC composite made by Reactive melt infiltration[J]. FRP/Composite, 2005, (1): 25−28.

[15] WANG Z, DONG S M. Fabrication and Properties of C-f/SiC-ZrC Composites[J]. J Am Ceram:soc, 2008, 91(10): 3434−3436.

[16] WANG Z, DONG S M, DING Y S, et al. Mechanical properties and microstructures of Cf/SiC-ZrC composites using T700SC carbon fibers as reinforcements[J]. Ceramics International, 2011, 37(3): 695−700.

[17] HU H, WANG Q, CHEN Z, et al. Preparation and characterization of C/SiC-ZrB2composites by precursor infiltration and pyrolysis process[J]. Bulletin of the Chinese Ceramic Society, 2009, 36(3): 1011−1016.

[18] 张智, 郝志彪, 闫联生. C/C-SiC复合材料制备方法及应用现状[J]. 炭素, 2008(2): 29−35. ZHANG Zhi, HAO Zhibiao, YAN Liansheng. Preparation methods and application of C/C-SiC composites[J]. Carbon, 2008(2): 29-35.

[19] 郭春园, 闫联生, 孟祥利, 等. C/C-SiC复合材料制备技术及应用现状[J]. 航天制造技术, 2017(1): 2−6. GUO Chunyuan, YAN Liansheng, MENG Xiangli, et al. Fabrication and application of C/C-SiC composites[J]. Aerospace Manufacturing Technology, 2017(1): 2−6.

[20] 法伦霍尔茨, 艾瑞克·乌齐纳, 威廉·李, 等. 超高温陶瓷:应用于极端环境的材料[M]. 北京: 国防工业出版社, 2016. FATHRENHOLTZ, WUCHINA E, LEE W, et al. Ultra-High Temperature Ceramics Materials for Extreme Environment Applications[M]. Beijing: National Defense Industry Press, 2016.

[21] PAUL A, VENUGOPAL S, BINNER J, et al. UHTC-carbon fibre composites: Preparation, oxyacetylene torch testing and characterisation[J]. Journal of the European Ceramic Society, 2013, 33(2): 423−432.

[22] 郑文伟, 陈朝辉, 姚俊涛. 碳纤维编织物中真空浸渍引入SiC微粉的工艺研究[J]. 航空材料学报, 2005, 25(2): 55−58. ZHENG Wenwei, CHEN Zhaohui, YAO Juntao. Introduction process of SiC fillers into carbon fiber preform by Vacuum Infiltration[J]. Journal of Aeronautial Materials, 2005, 25(2): 55−58.

[23] HE Zhangxing, JIANG Yingqiao, LI Yuehua, et al. Carbon layer-exfoliated, wettability-enhanced, SO3H-functionalized carbon paper: a superior positive electrode for vanadium redox flow battery[J]. Carbon, 2018, 127: 297−304.

[24] 周静红, 隋志军, 李平, 等. 纳米炭纤维的表面润湿行为[J]. 新型炭材料, 2006, 21(4): 331−336. ZHOU Jinghong, SUI Zhijun, LI Ping, et al. The wettability of carbon nanofibers[J]. New Carbon Materials. 2006, 21(4): 331−336.

[25] 郑强. 炭/炭−石墨材料的制备与性能研究[D]. 哈尔滨: 哈尔滨工业大学, 2013. ZHENG Qiang. Preparation of carbon/carbon-graphite composites and its properties[D]. Harbin: Harbin Institute of technology, 2013.

[26] ASCHAUER U, BURGOS M O, MORENO R, et al. Hamaker 2: A toolkit for the calculation of particle interactions and suspension stability and its application to mullite synthesis by colloidal methods[J]. Journal of Dispersion Science and Technology, 2011, 32(1): 470−479.

[27] BOWEN P. Particle size distribution measurement from millimeters to nanometers and from rods to platelets[J]. Journal of Dispersion Science and Technology, 2002, 23(1): 631−662.

[28] ZHOU T, LI H Z. Estimation of agglomerate size for cohesive particles during fluidization[J]. Powder Technology, 1999, 101(1): 57−62.

[29] FLATT R J, BOWEN P. Yodel: A yield stress model for suspensions[J]. Journal of the American Ceramic Society, 2006, 89(1): 1244−1256.

[30] 彭可, 易茂中, 刘勋, 等. SiC/MoSi2纳米复合材料的显微结构与力学性能[J]. 中国有色金属学报, 2009, 19(12): 2155−2161. PENG Ke, YI Maozhong, LIU Xun, et al. Microstructure and mechanical properties of SiC/MoSi2nanocomposites[J]. The Chinese Journal of Nonferrous Metals, 2009, 19(12): 2155− 2161.

[31] 郑文伟, 陈朝辉, 姚俊涛. 碳纤维编织物中真空浸渍引入SiC微粉的工艺研究[J]. 航空材料学报, 2005, 25(2): 55−58. ZHENG Wenwei, CHEN Zhaohui, YAO Juntao. Introduction process of SiC fillers into carbon fiber preform by Vacuum Infiltration[J]. Journal of Aeronautial Materials, 2005, 25(2): 55− 58.

[32] 曹柳絮, 陈建勋, 刘春轩, 等. 聚炭硅烷的高温陶瓷化机理[J]. 中南大学学报(自然科学版), 2014(1): 52−57. CAO L X, CHEN J X, LIU C X, et al. Ceramization mechanism of polycarbosilane treated with high temperature[J]. Journal of Central South University (Science and Technology), 2014(1): 52−57.

[33] ZHANG M Y, SU Z A, LI J L, et al. Bending properties and fracture mechanism of C/C composites with high density perform[J]. Transactions of Nonferrous Metals Society of China, 2011, 21(8): 1795−1800.

(编辑 高海燕)

Preparation and properties of C/C–SiC composites by high-solid-loading slurry impregnation

YIN Huan, PENG Ke, RAO Fei, YI Maozhong

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

C/C-SiC composites were prepared by high-solid-loading slurry impregnation and densified by precursor infiltration and pyrolysis (PIP) process. The rheological properties of the slurry, the microstructure, the mechanical properties and the ablative properties of the composites were studied. The results show that a good fluidity and permeability high-solid-loading (40%) SiC slurry can be prepared with 5% ethanol water, when the pH value of slurry is 6 and the mass fraction of PEI is 0.7%. SiC mainly concentrates in the fiber webs between the non-woven layers homogeneously. The bending strength and fracture toughness of C/C-SiC composites are 335.7 MPa and 16.2 MPa·m1/2, respectively. C/C-SiC composites have good ablation resistance at 2 000 ℃, and the oxidation product SiO2can fill the defects such as pores and cracks to prevent the further oxidation of the materials.

C/C-SiC composites; slurry; microstructure; mechanical property; ablative property

TB332

A

1673-0224(2018)05-539-08

湖南省自然科学基金资助项目(2017JJ2320)

2018−03−13;

2018−04−26

彭可,博士,副教授;电话:0731-88830894;E-mail: pengkecsu@csu.edu.cn