SPS工艺制备镍基高温合金的微观组织

秦子珺,刘锋,江亮

SPS工艺制备镍基高温合金的微观组织

秦子珺1, 2,刘锋1, 2,江亮1, 2

(1. 中南大学 粉末冶金国家重点实验室,长沙 410083;2. 中南大学 粉末冶金研究院,长沙 410083)

以氩气雾化法制备的镍基高温合金FGH96粉末为原料,采用放电等离子烧结(spark plasma sintering,SPS)工艺制备FGH96高温合金,同时在与SPS工艺相同条件下对原料粉末进行热处理,并采用热等静压(hot isostatic pressing, HIP)工艺制备FGH96高温合金,通过分析在不同SPS温度或不同保温时间下合金的微观组织与晶粒尺寸以及对比热处理后的粉末和热等静压合金的晶粒取向与晶粒尺寸,研究SPS镍基粉末高温合金的组织特征。结果表明,合金在SPS 40 min后达到高度致密。烧结温度为1 070 ℃时,合金的显微组织为细小的胞晶和枝晶组织,碳化物析出相主要分布在晶粒内部、少量分布在晶界上,未观察到明显的原始颗粒边界(prior particle boundaries, PPBs)。烧结温度为1 170 ℃时,合金的显微组织为等轴晶晶粒,碳化物析出相沿PPBs分布,且存在明显的PPBs。放电等离子烧结工艺能在一定程度上消除原始颗粒边界,但改善合金晶粒尺寸的作用不明显。

镍基高温合金;粉末冶金;放电等离子烧结;原始颗粒边界;晶粒尺寸

镍基粉末高温合金由于其优异的高温力学性能而广泛应用于燃气涡轮发动机材料[1−2]。 P/M高温合金的制备工艺流程一般为氩气雾化法(argon atomization, AA)/等离子旋转电极工艺(plasma rotating electrodeprocess, PREP)制备合金粉末+热等静压(hot isostatic pressing, HIP)+热加工。由于复杂的合金元素构成及热加工过程,P/M高温合金中主要存在3个缺陷:热诱导孔洞(heat induced pore, TIP),非金属夹杂物和原始颗粒边界(PPBs)。PPBs是沿着粉末原始颗粒边界分布的第二相析出相(碳化物,氧化物,碳氧化物等),通常是合金的裂纹起源,无法通过无损检测发现。一般认为,由于预合金粉末中已存在的元素偏析,在热等静压过程中,碳化物、氧化物和碳氧化物容易在粉末原始颗粒边界形核[3−6]。目前主要采用以下方法减少合金粉末中存在的PPBs:1) 大弹塑性变形[7-8],可以破坏PPBs及细化晶粒,是常用的消除PPBs的方法。 2) 对粉末进行热处理,减少粉末表面的元素偏析[9]。3) SS-HIP(sub-solidus hot isostatic pressing)工艺,可以在一定程度上抑制粉末原始颗粒边界上第二相的析出[10]。4) 微合金化设计,如添加Hf使碳化物在粉末中形核,以减少其在原始颗粒边界上的析出[11]。然而以上方法均不能从根本上消除PPBs的残留组织,且无法检测界面反应的过程、阐述原始颗粒边界的消除机制,因此需要对P/M高温合金热固结过程中PPBs的微观结构和演化过程进行进一步的讨论和研究。放电等离子烧结(SPS)具有升温速度快,烧结时间短和效率高等优点,可获得较细的晶粒尺寸[12−13]。ZHANG等[14]采用SPS工艺制备了超细晶INCONEL 625高温合金,并分析其力学行为;游航等[15]采用SPS工艺研究了M42和45钢的界面问题;ZOFIA等[16]研究了SPS工艺制备TiAl金属间化合物时电流对合金成形的优良作用。目前利用SPS工艺制备的合金主要是二元和三元合金或陶瓷体系[17−18],高温合金中有十几种添加元素,采用SPS工艺制备高温合金的研究较少,其烧结机理、合金组织及性能未知,并且SPS工艺对粉末高温合金中PPBs的控制作用以及对晶粒尺寸的影响有待进一步研究。为此,本文以氩气雾化法制备的镍基高温合金FGH96合金粉末为原料,采用SPS工艺制备了FGH96高温合金,研究烧结温度、时间对合金的微观组织和晶粒尺寸的影响,讨论其烧结机理及SPS工艺对镍基粉末高温合金中PPBs的控制机理,对于SPS制备粉末高温合金具有指导作用。

1 实验

1.1 原料

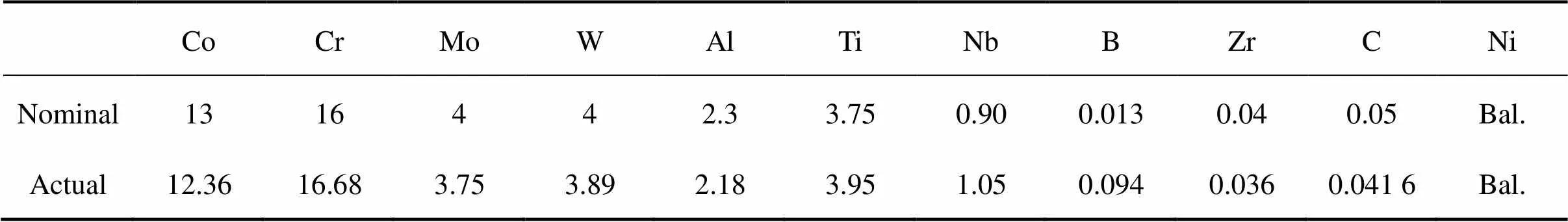

实验所用原料为氩气雾化法制备的镍基高温合金FGH96合金粉末。制粉设备为中南大学粉末冶金研究院从英国PSI公司引进的25 kg高压雾化制粉装置,设备型号HERMIGA100/20。粉末制备过程中真空度大于1×10−3Pa,雾化介质压力在3.5~4.0 MPa之间,过热度在150~200 ℃之间。合金粉末的名义成分和用电感耦合原子发射光谱仪(ICP-AES)分析的实际成分列于表1,粉末的中位径(V0.5)为47.69 μm。

1.2 SPS工艺制备FGH96高温合金

用未经热处理的FGH96合金粉末,采用SPS工艺制备FGH96粉末高温合金。实验用SPS设备为德国产的FCT D25/3放电等离子烧结设备。首先称取18 g FGH96合金粉末,用一层石墨纸包裹,然后将其装载到20 mm内径的圆柱形模具内,放入SPS设备中,抽气升温。加热速率为100 ℃/min,压力为50 MPa,采用循环水冷却。选取1 070 ℃和1 170 ℃(γ'的溶液温度约为1 120 ℃)2种烧结温度以及5,40和120 min三种保温时间,进行交叉实验。

1.3 粉末热处理与热等静压

为更好地比较不同SPS工艺制备镍基粉末高温合金的优劣,对FGH96合金粉末分别进行热处理以及热等静压处理。

在同批次的FGH96合金粉末中取一部分粉末,在与SPS工艺相同的温度和保温时间下条件下进行热处理。粉末热处理设备为管式炉,热处理方法如下:将粉末放入耐高温石英玻璃管中,抽真空密封,当炉温达到热处理温度后再放入粉末样品。冷却方式为空冷。

将粉末装入直径和长度均为100 mm的圆柱形包套中,抽气封焊,最终粉末脱气的真空度为3.13×10−3Pa。热等静压工艺条件为:1 120 ℃/1 170 ℃,2 h,150 MPa。

表1 FGH96合金粉末的化学成分

1.4 性能表征

用线切割法将SPS合金制成块状样品,样品端面较平整,然后从中间切开,用金相显微镜和扫描电镜观察合金内部的组织形貌,并用EBSD进行晶粒取向分析与统计。将块状合金样品和粉末样品均镶入树脂中制样,用水磨砂纸进行磨制。磨完后,进行2道机械抛光,第一道抛光液为粒度0.3 um的氧化铝粉末和水混合而成的悬浊液,第二道抛光液为粒度0.05 um的氧化铝粉末和水混合而成的悬浊液。样品抛光至肉眼看不到划痕为止。抛光后的样品用清水洗净,再用酒精擦拭掉剩余杂质后用电吹风吹干,分别进行金相和扫描电镜观察。

金相分析样品需要进行化学腐蚀,腐蚀液组成为15 mL盐酸+10 mL醋酸+10 mL硝酸,根据样品状态不同,腐蚀时间为10~40 s,所用金相显微镜为Leica公司的Leica DM4000M金相显微镜。扫描电镜样品不经腐蚀,用美国FEI公司制造的QuantaTM 650 FEG扫描电镜观察合金微观组织,并用SEM上搭载的EDS对合金析出相成分进行分析。EBSD(electron backscat- tered diffraction)为搭载在SEM上的探头,型号为NORDLYS NL 04-2364-30,利用EBSD对SPS工艺制备的合金、热处理后的合金粉末以及HIP工艺制备的合金样品的晶粒取向规律进行分析,统计不同状态合金的晶粒分布情况,得到合金晶粒长大规律。统计方法为利用EBSD对样品的不同区域进行面扫并分析,定义晶粒取向差大于15°为不同晶粒,同种工艺条件的样品扫描区域不小于3个不同区域。EBSD分析样品需在扫描电镜样品制样过程后,用BUEHLER Vibromet-2震动抛光机抛光3~7 h,使合金表面更加光滑并去除合金中的应力。

2 结果与讨论

2.1 致密化

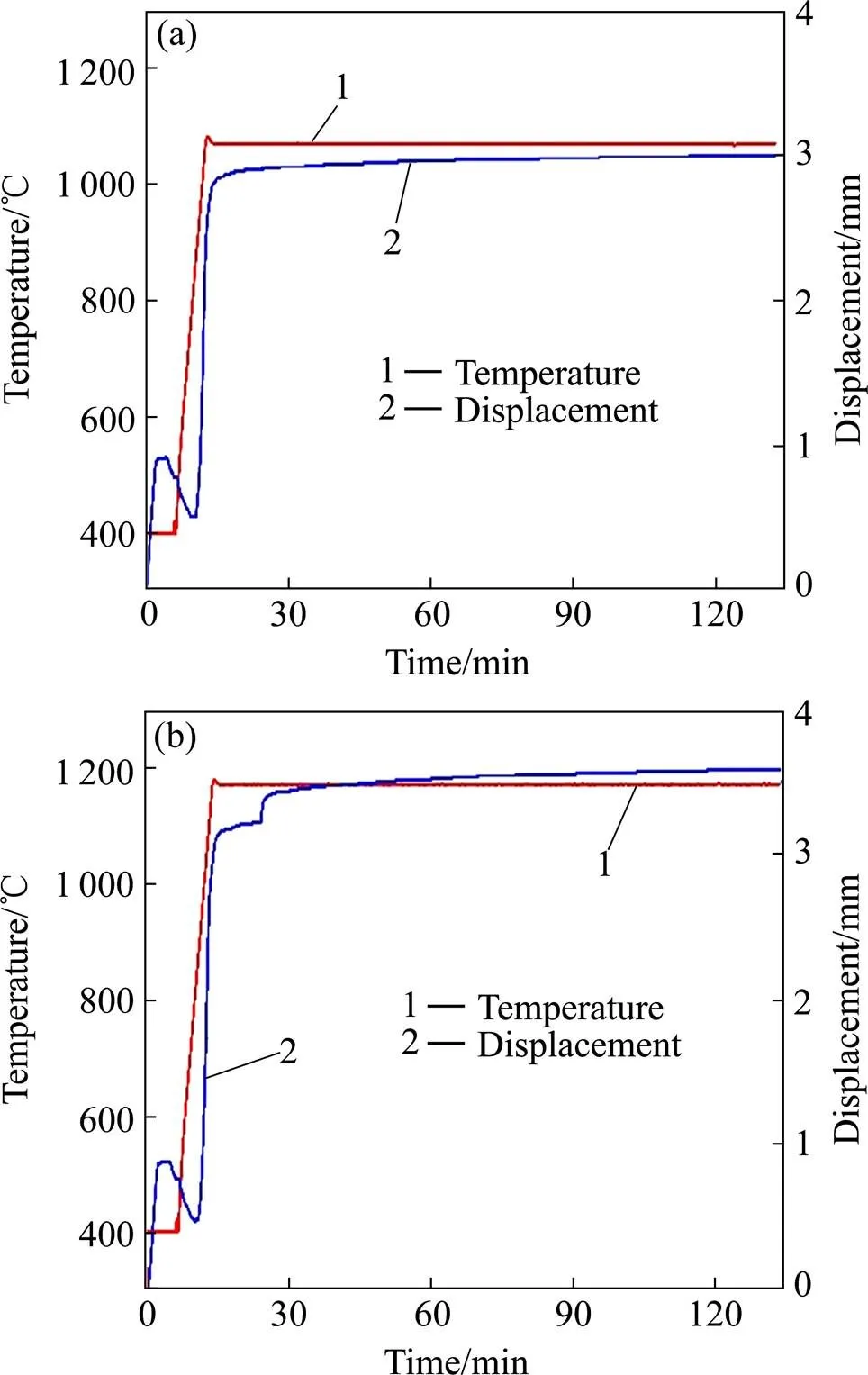

图1所示为120 min保温时间下SPS的温度和位移曲线。由图可见,从开始到位移曲线达到第1个峰这一阶段,合金的主要致密化为在烧结压力的作用下原本相对松散的粉末被压实;然后烧结温度快速升高,位移曲线出现剧烈波动,合金先膨胀后快速致密,主要原因为合金的固相烧结过程中粉末颗粒间粘结、致密化及在高温下发生复杂相变。从图1(a)可见,烧结温度设定为1 070 ℃时,20 min时温度达到1 070 ℃,这时合金基本完成致密化,后续烧结对合金的致密化影响甚微。烧结温度为1 170 ℃时,烧结约20 min后合金致密化过程出现平台区,26 min后合金密度再次提升,推测为高温下的二次相变行为,40 min后基本完成致密化,后续烧结过程中合金密度无明显提升。

图1 SPS的温度与位移曲线

(a) 1 070 ℃/120 min; (b) 1 170 ℃/120 min

2.2 微观组织

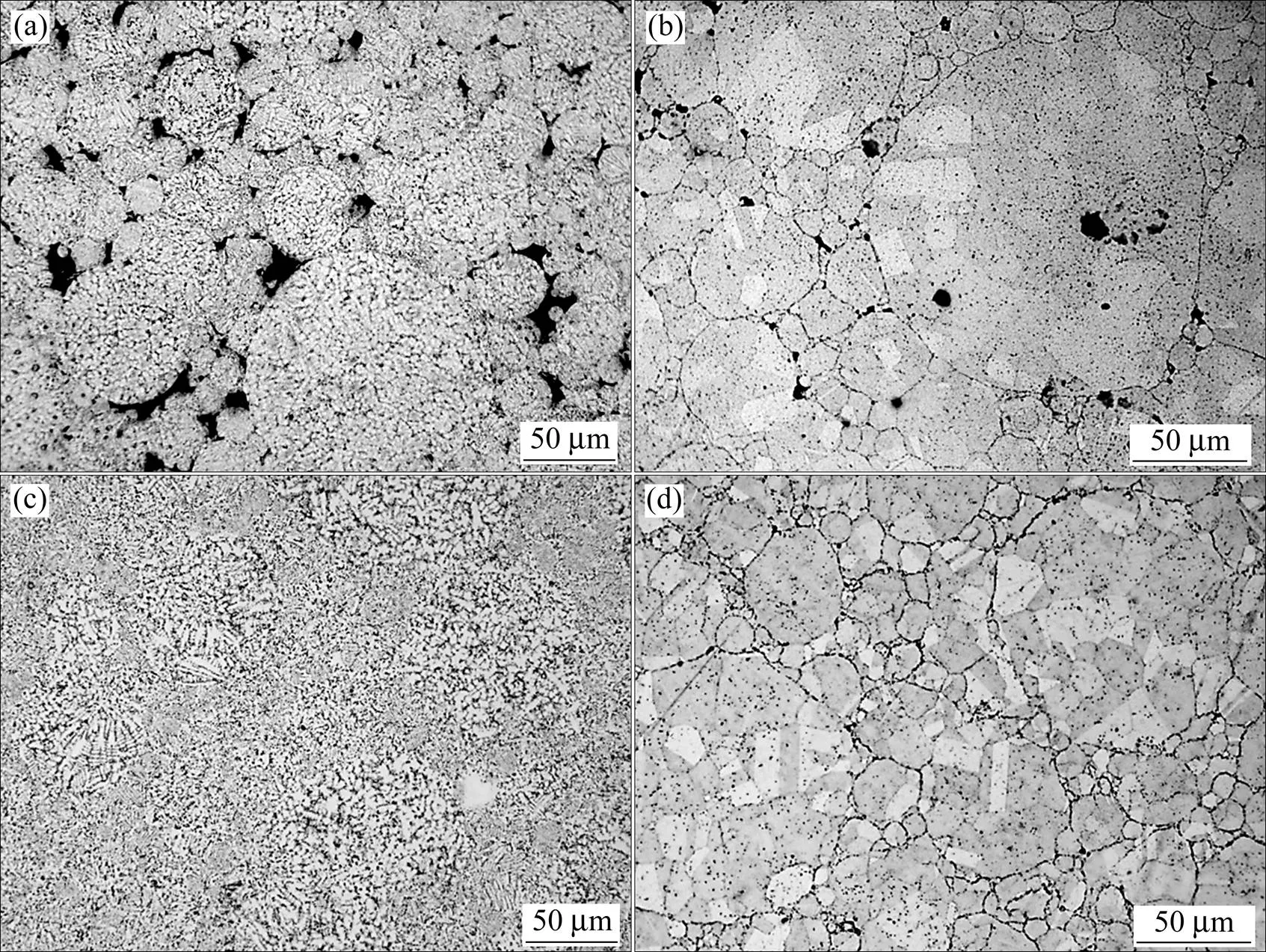

图2所示为SPS的FGH96合金金相显微组织。由图可见,烧结温度为1 070 ℃时 (图2(a)和图2(c)所示),合金由细小的胞晶和枝晶组成,与粉末颗粒的微观结构相似[21]。烧结温度为1 170 ℃时 (见图2(b)和图2(d)),合金已完成再结晶过程,由等轴晶组成。烧结时间为5 min时 (见图2(a)和图2(b)),合金不致密,存在大量不同形状和尺寸的孔洞,有明显的粉末颗粒边界,1 170 ℃温度下烧结的合金致密化程度明显高于1 070 ℃下烧结的合金。烧结时间为40 min时(图2(c)和图2(d)),合金中未观察到明显的孔洞,合金完成致密化过程,此时烧结温度为1 170 ℃的合金的原始颗粒边界上明显析出大量连续或不连续的第二相,即存在明显的PPBs,而烧结温度为1 070 ℃的合金原始颗粒边界上未观察到明显的第二相析出物,即PPBs不明显。

图2 不同条件下放电等离子烧结的FGH96合金的金相组织

(a) 1 070 ℃/5 min; (b) 1 170 ℃/5 min; (c) 1 070 ℃/40 min; (d) 1 170 ℃/40 min

2.3 第二相析出物

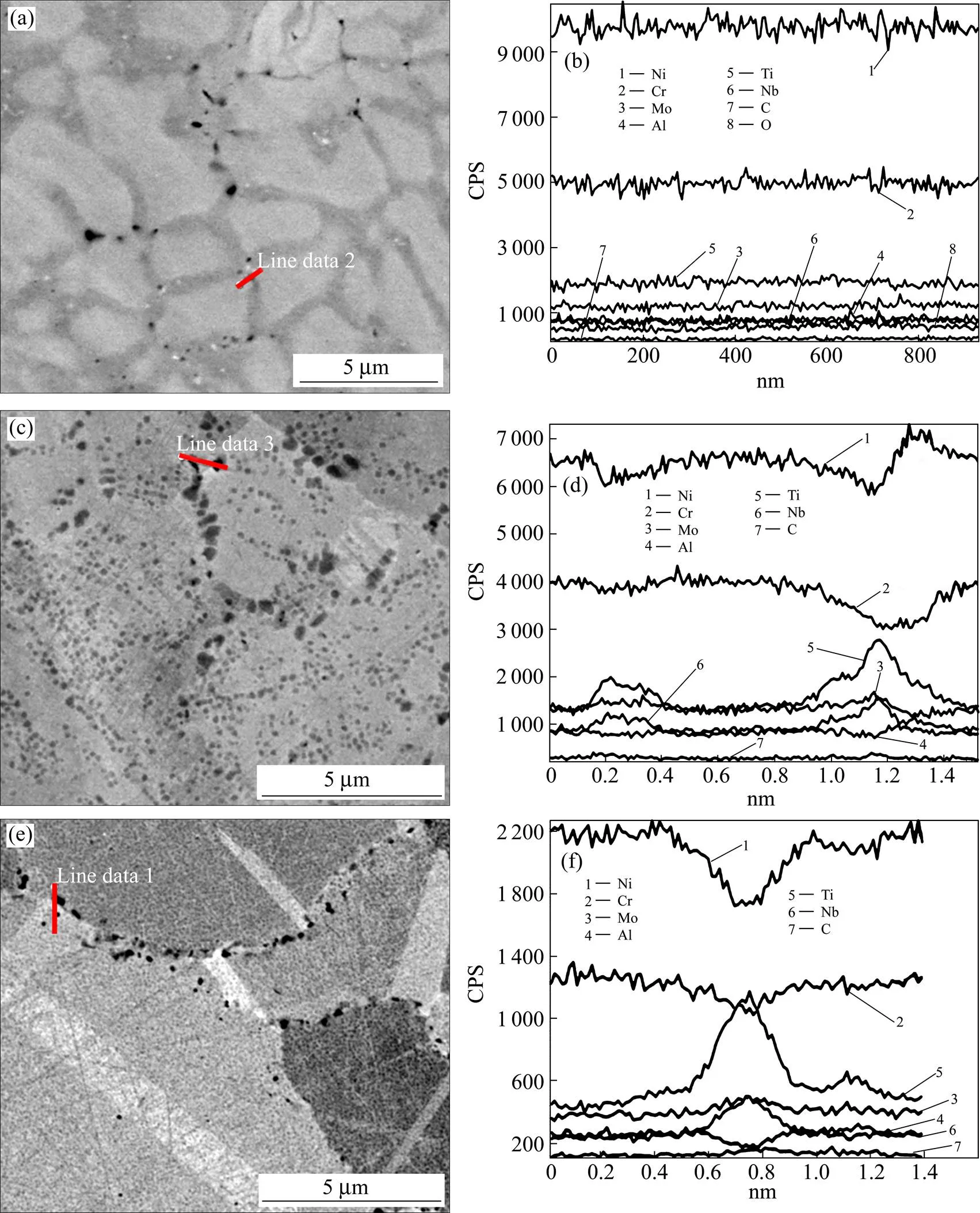

为分析FGH96高温合金原始颗粒边界及内部第二相析出相的成分,采用SEM-EDS分析原始合金粉末及其在不同温度下烧结后的第二相析出情况,结果如图3所示。图3(a)为原始FGH96粉末颗粒的内部剖面显微组织,可见粉末剖面胞晶间分布着大量的黑色第二相,且胞晶间和胞晶内衬度有所差异,表明粉末内部存在元素偏析。在包含有黑色衬度的位置,从胞晶内部到下一个胞晶内的直线距离进行EDS线扫,EDS线扫描图谱如图3(b)所示,合金元素含量波动较小,无C、O元素偏聚倾向。从图3(c)和(e)看出,在1 070 ℃和1 170 ℃下烧结40 min 后,合金均析出大量γ′相,1 170 ℃下烧结的合金中γ′相更加细小均匀;1 070 ℃下烧结的合金中黑色第二相析出相呈弥散分布,而1 170 ℃烧结的合金中黑色第二相析出相主要富集在原始颗粒边界上。图3(d)和(f)所示分别为图3(c)和(e)中红色线段上的黑色第二相的EDS图谱。由图可知,2种合金的黑色第二相中,Ni、Cr元素含量均比基体低,Ti、Nb、C、Mo元素含量均比基体高,Al元素含量与基体差别不大。由此可见,黑色第二相为富Ti、Nb和Mo的碳化物。

由图2可知,1 070 ℃烧结5 min的合金,其致密化为烧结压力下发生的塑性变形,烧结颈形成较少。此烧结过程相当于将粉末颗粒先进行高温预处理,碳氧化物预先在粉末颗粒内部形核析出,随后的固相烧结过程中,由于碳氧化物形成元素已消耗完毕,无法在原始颗粒边界上析出黑色第二相。

2.4 合金晶粒取向与晶粒尺寸

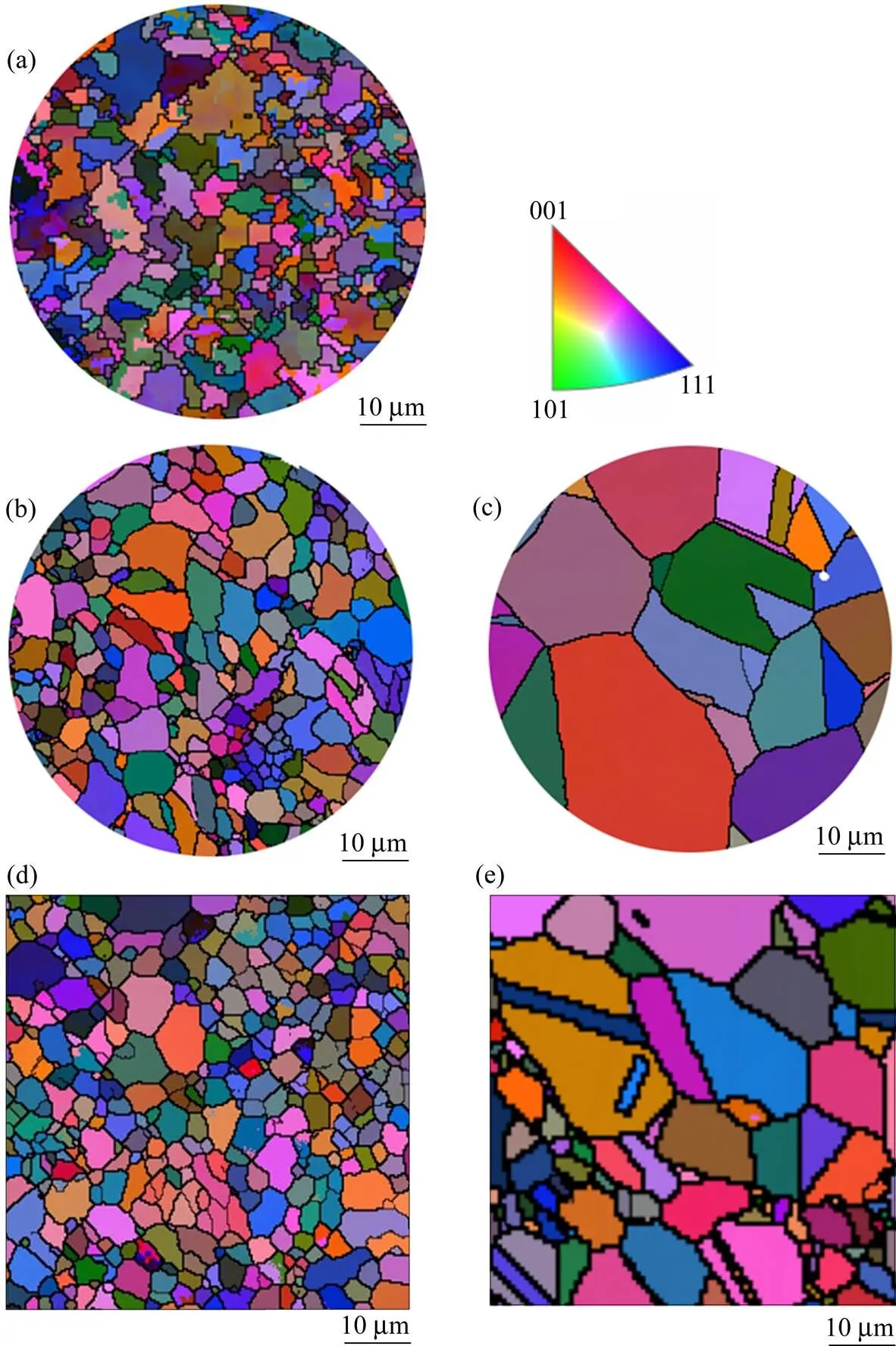

图4所示为原始FGH96合金粉末和热处理后的粉末以及SPS合金内部剖面的电子背散射衍射(EBSD)照片。图4(a)右边的颜色图表示不同颜色对应的晶粒取向。由图4可知,SPS合金和热处理后的FGH96合金粉末,晶粒均无明显的择优取向性。1 070 ℃下热处理的粉末晶粒尺寸小于1 170 ℃热处理的粉末晶粒尺寸,1 070 ℃下SPS合金晶粒尺寸小于1 170 ℃下SPS合金晶粒尺寸。在1 170 ℃下热处理的粉末和SPS合金中均可观察到孪晶(见图4(c)和(e)),而1 070 ℃下热处理的粉末和SPS合金中均未观察到孪晶(见图4(b)和(d))。

图3 原始FGH96合金粉末以及不同条件下SPS合金的SEM形貌和EDS元素线扫描分析

(a) SEM image of powder particle; (b) EDS analysis of the marked area in (a);(c) SEM image of 1 070 ℃/40 min SPS alloy; (d) EDS analysis of the marked area in (c);(e) SEM image of 1 170 ℃/40 min SPS alloy; (f) EDS analysis of the marked area in (e)

由于镍基高温合金为低层错能FCC结构,在再结晶过程中容易出现孪晶。由图2和图4可知,烧结温度/热处理温度为1 070 ℃时,FGH96合金粉和SPS合金都未完成再结晶过程,组织中无孪晶;1 170 ℃时两者均已完成再结晶,且存在明显的孪晶。

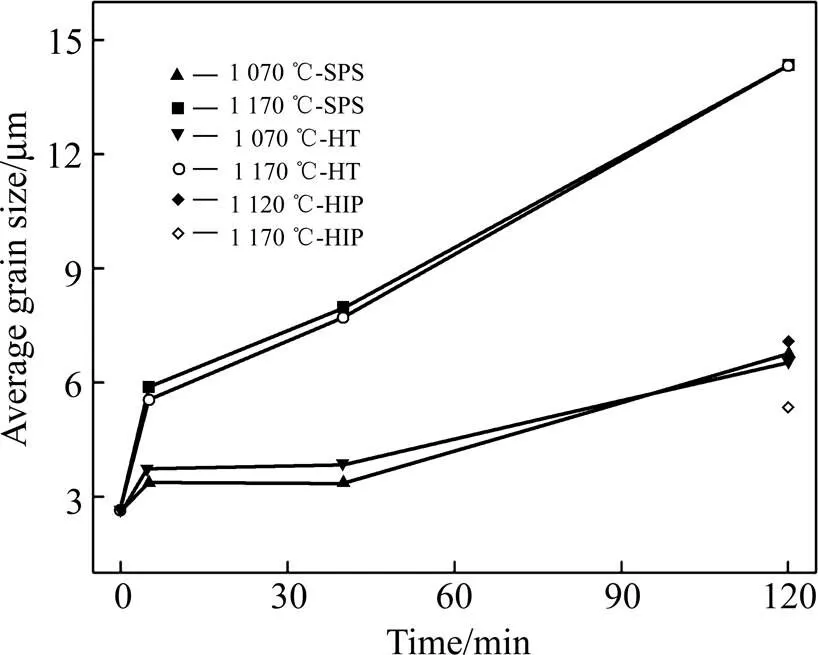

图5所示为热处理后的合金粉末、HIP合金和SPS合金的晶粒尺寸。结果表明,3种不同状态的合金粉及合金的平均晶粒尺寸均随处理时间延长而增大,1 170 ℃下热处理/SPS的样品的平均晶粒尺寸远大于1 070 ℃热处理/SPS的样品平均晶粒尺寸。在相同温度和时间条件下,SPS合金和直接热处理后的粉末的平均晶粒尺寸差异不大,但远大于HIP工艺制备的合金,这表明SPS工艺对改善合金晶粒尺寸无明显作用。

图4 原始FGH96合金粉末、热处理粉末和SPS合金的EBSD照片

(a) Original powder; (b), (c) Powder after heat treatment at 1 070 ℃ and1 170 ℃ for 40 min, respectively; (d), (e) SPS FGH96 alloy prepared under 1 070 ℃/40 min and 1 170 ℃/40 min, respectively

图5 热处理后的FGH96合金粉末与SPS和HIP合金的晶粒尺寸

3 结论

1) 采用SPS工艺制备FGH96高温合金,烧结40 min即基本完成致密化过程,致密化机理主要为粉末颗粒间粘结及高温下发生的复杂相变行为。

2) SPS温度为1 070 ℃时,合金由细小的胞晶和枝晶组织组成,碳化物主要分布在原始颗粒内部,未观察到明显的PPBs;烧结温度为1 170 ℃时,合金由均匀地等轴晶组成,碳化物析出相沿着原始颗粒边界分布,观察到明显的PPBs。PPBs主要由富含Ti,Nb和Mo的碳化物析出物组成。SPS工艺能在一定程度上消除原始颗粒边界。

3) 用SPS工艺制备的FGH96高温合金,平均晶粒尺寸随烧结保温时间延长或温度升高而增大,此工艺对改善合金晶粒尺寸的作用不明显。

[1] TILEY J, VISWANATHAN G B, HWANG J Y, et al. Evaluation of gamma prime volume fractions and lattice misfits in a nickel base superalloy using the external standard X-ray diffraction method[J]. Materials Science and Engineering A, 2010, 528(1): 32−36.

[2] NING Yongquan, YAO Zekun, Guo Hongzhen, et al. Investigation on hot deformation behavior of P/M Ni-base superalloy FGH96 by using processing maps[J]. Materials Science and Engineering A, 2010, 527(26): 6794−6799.

[3] GAROSSHEN T. Influence of alloy chemistry on carbide precipitation in a nickel base superalloy[J]. Metallurgical and Materials Transactions A, 1986, 17(11): 2075−2077.

[4] SEMIATIN S L, MCCLARY K E, ROLLETT A D, et al. Microstructure evolution during supersolvus heat treatment of a powder metallurgy nickel-base superalloy[J]. Metallurgical and Materials Transactions A, 2012, 43(5): 1649−1661.

[5] 马文斌, 刘国权, 胡本芙, 等. 镍基粉末高温合金 FGH96中原始粉末颗粒边界的形成机理[J]. 金属学报, 2013, 49(10): 1248−1254. MA Wenbin, LIU Guoquan, HU Benfu, et al. Formation of previous particle boundary of nickel base PM superalloy FGH96[J]. Acta Metallurgica Sinica, 2013, 49(10): 1248−1254.

[6] LIU C Z, LIU F, HUANG L, et al. Effect of hot extrusion and heat treatment on microstructure of nickel-base superalloy[J]. Transactions of Nonferrous Metals Society of China, 2014, 24(8): 2544−2553.

[7] 赵军普, 陶宇, 袁守谦, 等. 粉末冶金高温合金中的原始颗粒边界(PPB)问题[J]. 粉末冶金工业, 2010, 20(4): 43−49. ZHAO Junpu, TAO Yu, YUAN Shouqian, et al. The problem of prior particle boundary precipitation in P/M superalloys[J]. Powder Metallurgy Industry, 2010, 20(4): 43−49.

[8] 张莹, 刘明东, 孙志坤, 等. 颗粒间断裂在P/M镍基高温合金低周疲劳断口上的特征[J]. 中国有色金属学报, 2013, 23(4): 987−996. ZHANG Ying, LIU Mingdong, SUN Zhikun, et al. Characteristics of inter-particle rupture on LCF fractograph of P/M nickel-based superalloy[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(4): 987−996.

[9] RADAVICH J, FURRER D. Assessment of russian P/M superalloy EP741NP[J]. Superalloys, 2004: 381−390.

[10] APPA RAO G, SRINIVAS M, SARMA D S. Effect of thermomechanical working on the microstructure and mechanical properties of hot isostatically pressed superalloy Inconel 718[J]. Materials Science and Engineering A, 2004, 383(2): 201−212.

[11] CHANG D, KRUEGER D, SPRAGUE R. Superalloy powder processing, properties and turbine disk applications[J]. Superalloys, 1984, 84: 245.

[12] PIERRON X, BANIK A, MAURER G, et al. Sub-solidus HIP process for P/M superalloy conventional billet conversion[J]. Superalloys, 2000: 425−433.

[13] MA W B, LIU G Q, HU B F, et al. Effect of Hf on carbides of FGH4096 superalloy produced by hot isostatic pressing[J]. Materials Science and Engineering A, 2013, 587(1): 313−319.

[14] ZHANG Dongming, FU Zhengyi. Mechanism and application of spark plasma sintering technology[J]. Journal of Wuhan University of Technology, 1999, 21(6): 15−17.

[15] TOKITA M. Trends in advanced SPS systems and FGM technology[C]// NEDO International Symposium on Functionally Graded Materials. MielparCue, Tokyo, Japan, 1999: 21−22, 23−33

[16] ZHANG Z, HAN B Q, HUANG J Y, et al. Mechanical behavior of cryomilled Ni superalloy by spark plasma sintering[J]. Metakllutgical and Materials Transactions A, 2009, 40(9): 2023− 2029

[17] 游航, 王贤瑞, 梁翠, 等. 放电等离子烧结制备M42/45钢双金属复合材料及界面形成机理[J]. 机械工程材料, 2012, 36(3): 56−59. YOU Hang, WANG Xianrui, LIANG Cui, et al. M42/45 steel bimetal composite prepared by spark plasma sintering and interface forming mechanism[J]. Materials for Mechanical Engineering, 2012, 36(3): 56−59.

[18] TTZASKA Z, COURET A, MONCHOUX J P. Spark plasma sintering mechanisms at the necks between TiAl powder particles[J]. Acta Materialia, 2016, 118: 100−108.

[19] CHEN Zhe, YAN Youwei. Synthesis and formation mechanism of Nb/Nb5Si3in-situ composites by spark plasma sintering[J]. Rare Metal Materials and Engineering, 2006, 35(3): 484−487.

[20] LAGOS M A, AGOTE I. SPS synthesis and consolidation of TiAl alloys from elemental powders: Microstructure evolution[J]. Intermetallics, 2013, 36(6): 51−56.

[21] 秦子珺, 刘琛仄, 王子, 等. 镍基粉末高温合金原始颗粒边界形成及组织演化特征[J]. 中国有色金属学报, 2016, 26(1): 50− 59. QIN Zijun, LIU Chenze, WANG Zi, et al,. Formation and microstructure evolution of precipitation on prior particle boundaries in P/M nickel-base superalloys[J]. The Chinese Journal of Nonferrous Metals, 2016, 26(1): 50−59.

(编辑 汤金芝)

Microstructure of Nickel-based superalloys prepared by spark plasma sintering

QIN Zijun1, 2, LIU Feng1, 2, JIANG Liang1, 2

(1. State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, PR China; 2. Powder Metallurgy Research Institute, Central South University, Changsha 410083, China)

Nickel-base superalloys were sintered by spark plasma sintering (SPS) using the powders of FGH96 fabricated by argon vaporization method as raw material. At the same time, the raw material powder was heat-treated under the same conditions as the SPS process, and the FGH96 superalloy was prepared by hot isostatic pressing (HIP). By analyzing the microstructure and grain size of the alloy at different sintering temperatures or different heat preservation time, the grain orientation and grain size of the alloy fabricated by HIP with heat treatment powder were compared, and the microstructure characteristics of SPS Ni-based superalloy were studied. The results show that the alloy is nearly densified after sintering for 40 min. While the microstructure of the alloy is composed of tiny cellular structure and dendrite crystals when sintered at 1 070 ℃. The carbide precipitates distribute mainly inside the grains with a few on the grain boundaries, which results in almost invisible PPBs. The microstructure of the alloy is composed of equiaxed grains when sintered at 1 170 ℃. The carbide precipitates distribute along the prior particle boundaries, which make quite obvious PPBs. It is indicated that the method of SPS can reduce the PPBs in certain degree, but it had no effect on control the grain size.

Nickel-based superalloys; powder metallurgy; spark plasma sintering (SPS); prior particle boundries (PPBs); grain size

V256

A

1673-0224(2018)05-488-07

国家自然科学基金资助项目(51401242, 51301209);研究生自主探索项目(2016zzts268)

2018−03−02;

2018−06−01

刘锋,副教授,博士。电话:18670324887;E-mail: liufengehe@csu.edu.cn