氧化时间对铝合金微弧氧化膜层结构及耐腐蚀性能的影响

方雷,马运柱,刘文胜,刘阳,刘超,颜焕元

氧化时间对铝合金微弧氧化膜层结构及耐腐蚀性能的影响

方雷,马运柱,刘文胜,刘阳,刘超,颜焕元

(中南大学 粉末冶金国家重点实验室,长沙 410083)

在硅酸盐体系(Na2SiO3+KOH)电解液中,采用微弧氧化技术在5052铝合金表面原位生成微弧氧化膜层。并利用SEM、EDS和XRD等仪器设备,分析微弧氧化膜层形貌、元素分布和相组成,着重分析氧化时间对膜层厚度、表面孔隙率和最大孔洞直径及膜层耐腐蚀性的影响。结果表明:微弧氧化膜层表面有典型的“火山堆积”形貌生成,且膜层厚度、表面孔隙率和最大孔洞直径随氧化时间的增加而增大;膜层主要元素为O和Al,相组成为γ-Al2O3和α-Al2O3,且主要为γ-Al2O3;微弧氧化处理可显著提高试样的耐腐蚀性能,腐蚀电流密度至少下降2个数量级,电化学阻抗模值|Z|至少增加2个数量级,随氧化时间从10 min延长到50 min试样的耐腐蚀性能先提升后降低,氧化时间为20 min的试样耐腐蚀性能最好。

5052铝合金;微弧氧化;氧化膜;膜层结构;耐腐蚀性

铝及其合金具有质量轻强度高等优点而被广泛应用于航空、航天、汽车和船舶等领域,但其较差的耐腐蚀性能和耐磨损性能差严重制约了其应用范围[1−3]。5xxx系铝合金是以镁为主要合金元素的铝合金,具有良好的耐腐蚀性能,在船舶舰艇上应用广泛[4],船舶舰艇处于高温、高湿、高盐的海洋环境,尤其是Cl−的存在会明显降低铝合金的耐腐蚀性能,因此对所使用的铝合金提出更高的耐腐蚀性能要求[5−6]。微弧氧化技术(micro-arc oxidation, MAO)是由阳极氧化技术发展而来的表面处理技术,它将普通阳极氧化的极间电压从法拉第区升高到高压放电区,产生微弧等离子火花放电,在铝、镁、钛等阀金属表面原位生成陶瓷 层[7−9]。铝合金微弧氧化膜层具有硬度高、耐磨损、耐腐蚀及与基体结合强度高等优点[10−11],大大拓宽了铝合金的应用范围。目前铝合金的微弧氧化技术研究,主要集中在2xxx系、6xxx系和7xxx系等铝合金[12],其中2xxx系铝合金的微弧氧化研究最为深入。5xxx系铝合金具有较好的耐腐蚀性能,其微弧氧化研究相对较少,王红美等[12]研究了5083铝合金微弧氧化膜组织结构与耐腐蚀性能。其结果表明氧化时间、电解液组成和电参数是影响微弧氧化膜层结构和性能的关键因素[13−15],其中氧化时间对铝合金微弧氧化膜层的结构和性能影响最为明显。本文采用微弧氧化技术在5052铝合金表面原位生成微弧氧化膜层,研究氧化时间对膜层厚度、表面孔隙率和最大孔洞直径的影响,以及膜层相组成和元素分布,并通过电化学方法研究氧化时间对试样耐腐蚀性能的影响。

1 实验

试验所用5052铝合金的试样尺寸为:20 mm×10 mm×5 mm,其化学成分(质量分数,%)如表1所列。试样的处理工艺:制样—打磨—清洗—干燥—微弧氧化—冲洗—干燥,其中试样表面打磨采用240#,600#和1 000#砂纸水磨。微弧氧化设备主要由微弧氧化电源设备、电解液槽、搅拌系统和冷却系统组成,其中电源设备为成都普斯特电气有限责任公司5KwMAO电源,搅拌系统由电磁搅拌器和磁力搅拌器转子组成,冷却系统采用冷却水冷却。实验电解液为Na2SiO3和KOH的去离子水溶液,实验过程中电解液温度控制在30~50 ℃,其中Na2SiO3浓度为10 g/L,KOH浓度为2 g/L,正负电流均为0.2 A,正负占空比均为20%,正负频率均为500 Hz,实验过程中阳极为试样,阴极为不锈钢板。

表1 5052铝合金化学成分

使用Nova Nano SEM230型高分辨率场发射扫描电镜(SEM)及其配套的能谱分析设备(EDS),分析5052铝合金微弧氧化膜层表面和横截面的形貌和元素组成及含量;使用D/MAX-2550X射线衍射仪(XRD)分析5微弧氧化膜层相组成,加速电压为40kV,电流为200 mA,步长为0.02°,衍射角2范围为10°~80°;使用TT260型覆层测厚仪测量膜层厚度,每个试样选取12个点测量,去掉最大值和最小值,剩余10个测量值的平均值作为测量的厚度值[16],精度为0.1 µm;使用ImageJ软件对微弧氧化膜层表面显微图片进行分析计算,得到不同氧化时间的微弧氧化膜层表面孔隙 率[17];电化学实验在上海晨华CHI660E电化学工作站上测试,测试采用工作电极为测试试样,参比电极为饱和甘汞电极(SCE),辅助电极为铂片电极的三电极体系,其中试样用树脂和固化粘结剂封装(暴露面积为2 cm2),试样在质量分数为3.5%NaCl水溶液中浸泡一段时间测量极化曲线和电化学阻抗谱(EIS),极化曲线测试的动电位扫描速度为1 mV/s,交流阻抗的测试频率范围为0.01~105Hz,振幅为10 mV。

2 结果与讨论

2.1 微弧氧化过程

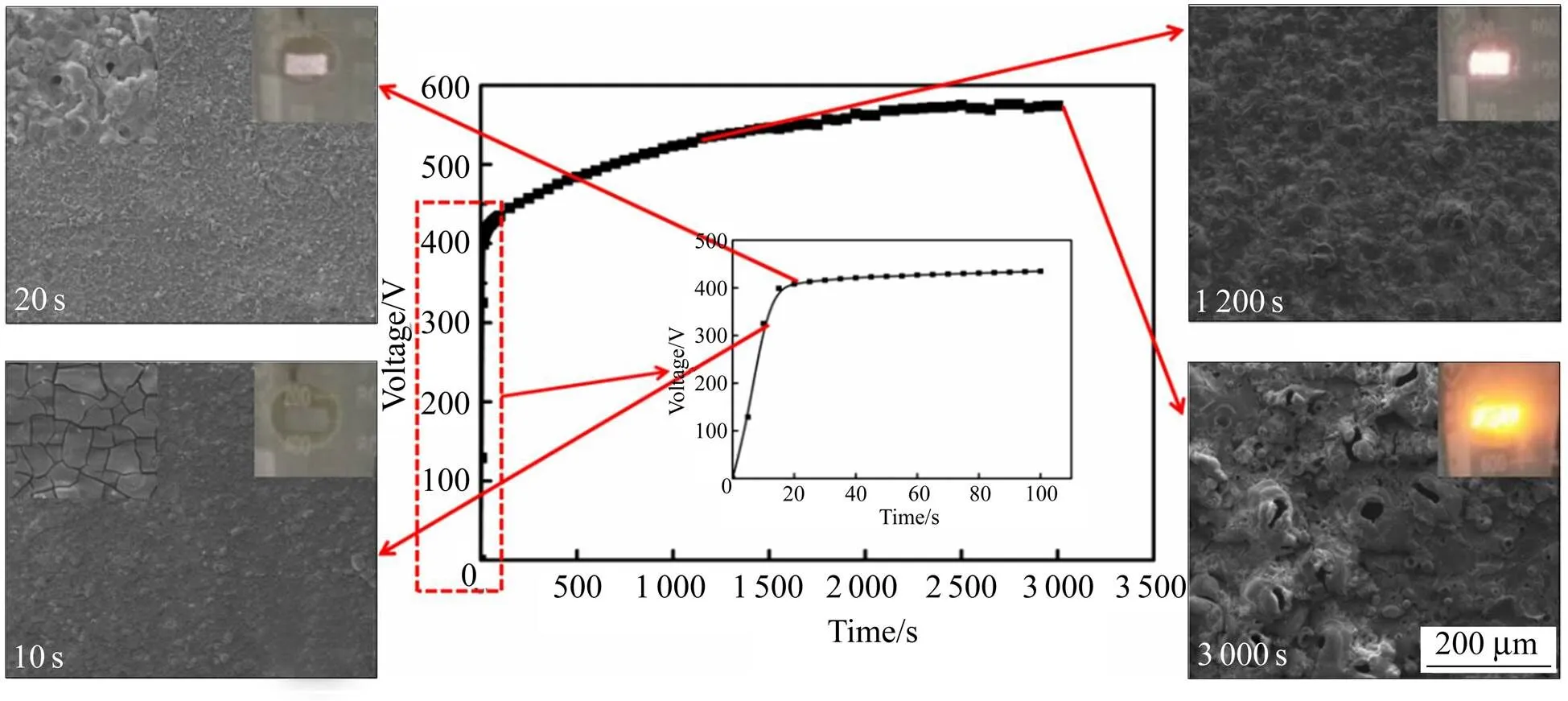

图1所示为微弧氧化实验过程中阳极电压、试样表面电火花及膜层微观形貌与微弧氧化时间关系图。从图中可以看出,实验过程中阳极电压在氧化开始的前20 s内迅速增加到400 V以上,然后随氧化时间延长阳极电压缓慢增大,氧化后期电压趋于稳定,但有小幅度的波动。氧化10 s时,铝合金表面观察不到火花放电,但铝合金表面生成一层平整但有很多裂纹的氧化膜,此氧化膜和微弧氧化膜层形貌不同;随氧化时间延长,氧化时间为20 s时可以观察到铝合金表面出现细小的火花放电,此时铝合金表面生成了具有“火山堆积”形貌的微弧氧化膜层;随氧化时间延长电火花不断变大,电火花数量减少,在图中可以看到,氧化时间为1 200 s时铝合金表面电火花放电均匀,生成的微弧氧化膜层表面形貌均匀,几乎全被致密的圆饼状结构膜层覆盖,孔洞较少;到氧化后期,即氧化时间为3 000 s时,铝合金表面放电不均匀,只有少数很大的电火花放电,铝合金表面生成的微弧氧化膜层比较粗糙,存在比较大的孔洞,膜层组织不均匀。

2.2 微弧氧化时间对膜层结构及相组成的影响

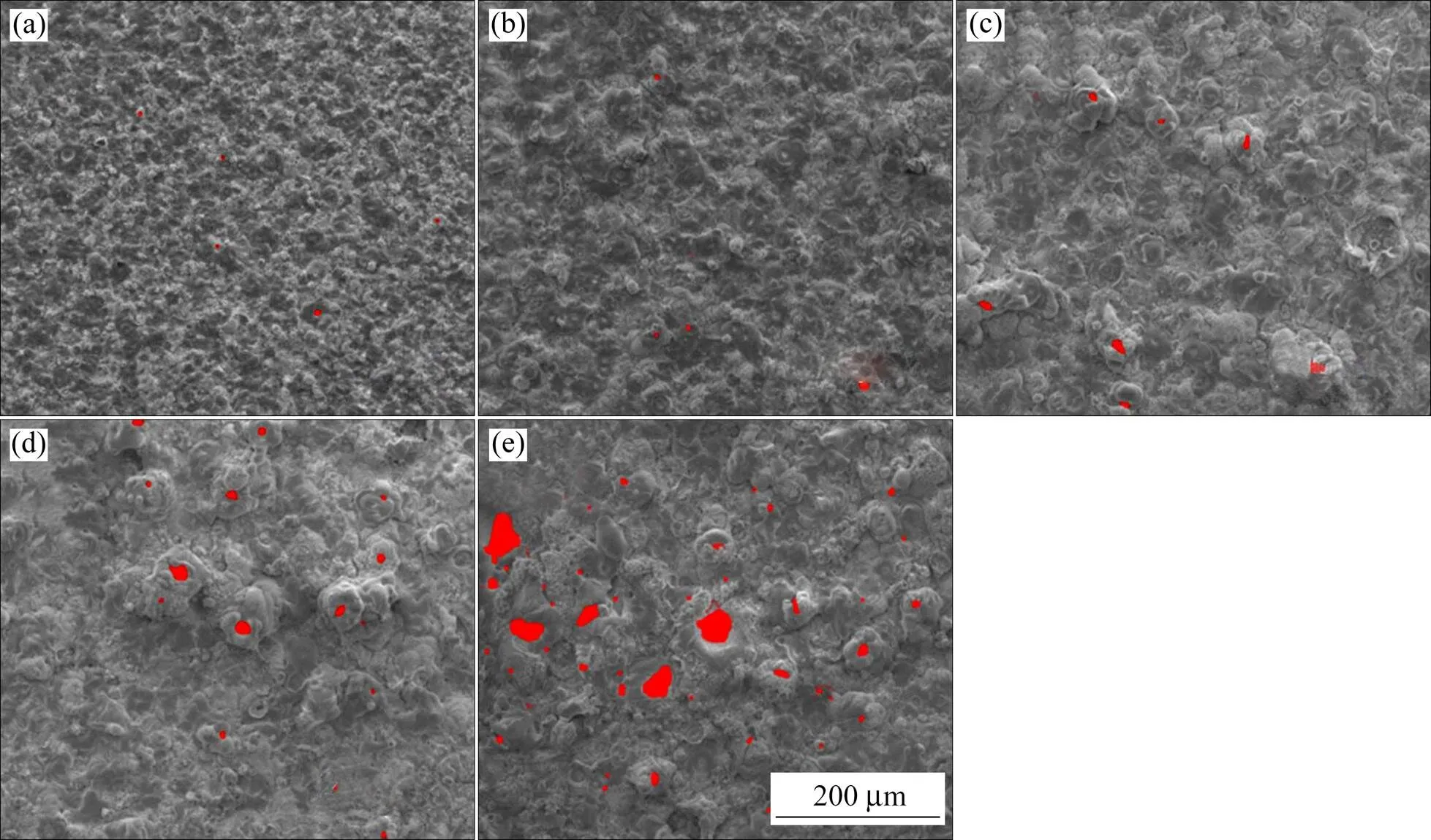

图2所示为不同氧化时间得到的微弧氧化膜层表面微观形貌图经ImageJ软件分析处理后得到的图片,图中红色区域为膜层表面离子放电留下的孔洞,从图中可以看出,膜层表面覆盖圆饼状结构和离子放电留下的“火山堆积”形貌。氧化时间为10 min的膜层表面致密,存在极少数直径约为5 µm的小孔洞,随氧化时间继续延长膜层表面孔洞直径不断增大,表面逐渐变粗糙,氧化时间为50 min时膜层表面最大孔洞直径达到40 µm,表面最为粗糙。此外,膜层表面孔洞数量也随氧化时间延长而增加,氧化时间为10 min时孔洞数量最少,几乎看不到孔洞,氧化时间为50 min时孔洞数量最多。

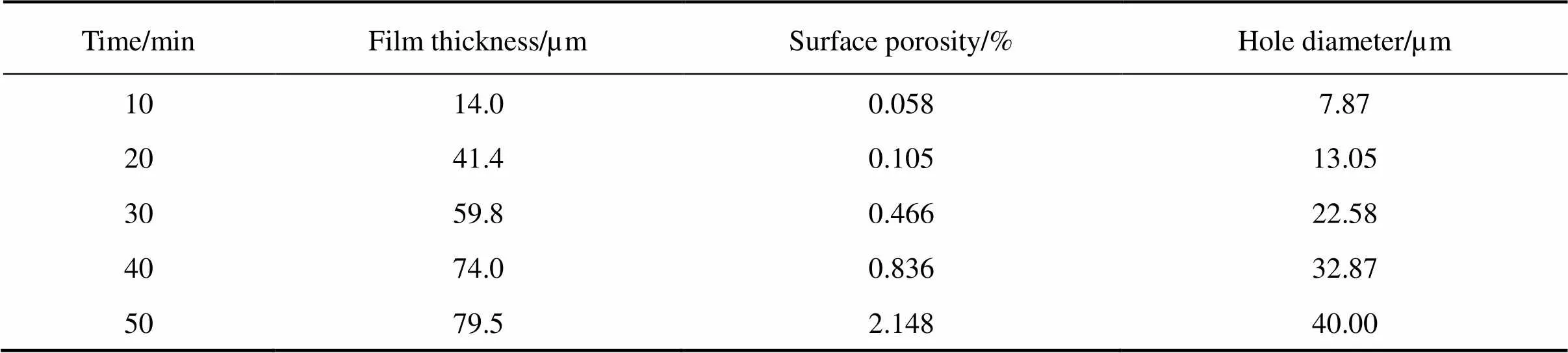

表2中为不同氧化时间得到的微弧氧化膜层厚度、表面孔隙率和最大孔洞直径,图3为微弧氧化膜层厚度、表面孔隙率及表面最大孔洞直径与氧化时间的关系图,由表2和图3可知微弧氧化膜层厚度、表面孔隙率和表面最大孔洞直径均随氧化时间延长而不断增大。微弧氧化前期膜层较薄,比较容易发生离子放电,而且放电均匀,膜层重叠性好表面较平整,膜层生长速度较快;当微弧氧化反应进行一段时间后,膜层具有一定厚度,导电能力变差,击穿放电变得困难,膜层生长速度变慢,此时膜层表面的离子放电会在膜层薄弱处进行,放电电火花的数量会逐渐减少,但单个电火花的体积变大,离子放电通道会逐渐变大,同时由于离子放电数量的减少使得膜层的重叠性降低,导致膜层表面留下的放电孔洞增多。所以随氧化时间延长,氧化膜层厚度前期增加较快后期增加变慢,膜层表面孔隙率前期增长较慢而后期增长明显变快。

图1 微弧氧化过程中阳极电压、试样表面电火花及膜层微观形貌与时间关系图

图2 不同微弧氧化时间得到的膜层表面微观形貌图

(a) 10 min; (b) 20 min; (c) 30 min; (d) 40 min; (e) 50 min

表2 不同微弧氧化时间得到的膜层厚度、表面孔隙率和最大孔洞直径

图3 微弧氧化膜层厚度、表面孔隙率及最大孔洞直径与氧化时间关系图

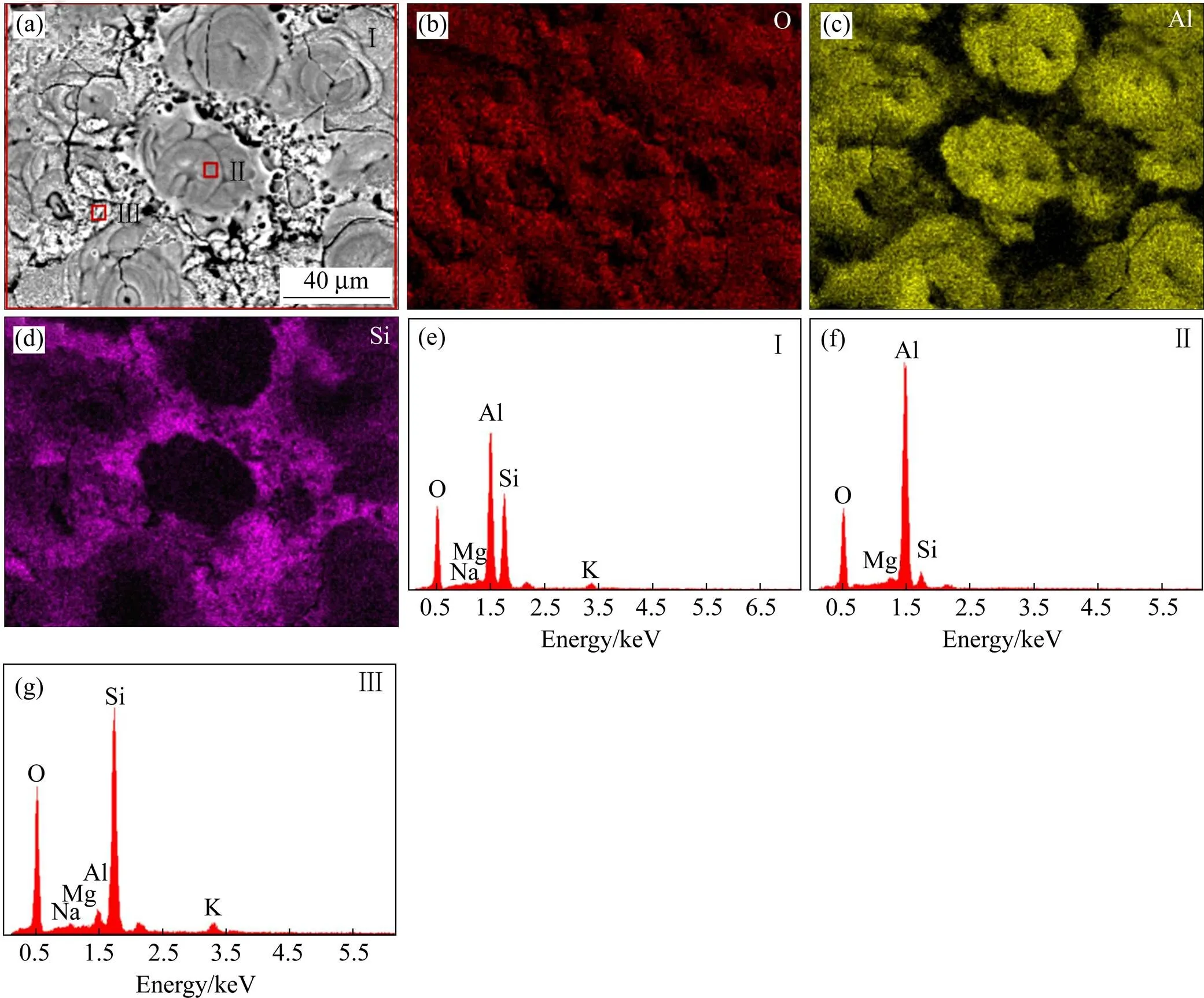

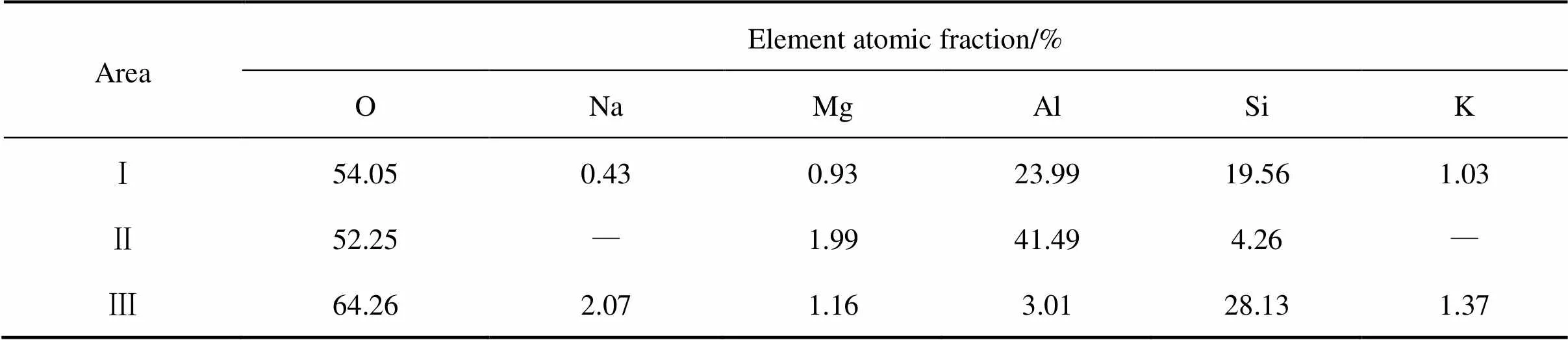

图4(a)为微弧氧化膜层表面微观形貌图,(b)、(c)和(d)为膜层表面O、Al和Si元素分布图,由图可知微弧氧化膜层表面O元素分布比较均匀,Al和Si元素分布不均匀,且呈现镶嵌分布,Al元素主要富集在圆饼状结构上,Si元素主要富集在圆饼状结构四周和孔洞四周的疏松结构中。其中图4(a)中Ⅰ、Ⅱ和Ⅲ三个区域的能谱图如图4(e)、(f)和(g)所示,表3为各个区域元素相对百分比含量,由图4和表3可知微弧氧化膜层中含有O,Al,Si,Mg,Na和K元素,其中来自电解液的Na和K元素分布在圆饼状结构周围的疏松结构中。

图4 微弧氧化膜层表面元素分析图

(a) Surface morphology of MAO film; (b) Element distribution of O; (c) Element distribution of Al; (d) Element distribution of Si; (e)EDS patterns of area Ⅰ; (f) EDS patterns of area Ⅱ; (g) EDS patterns of area Ⅲ

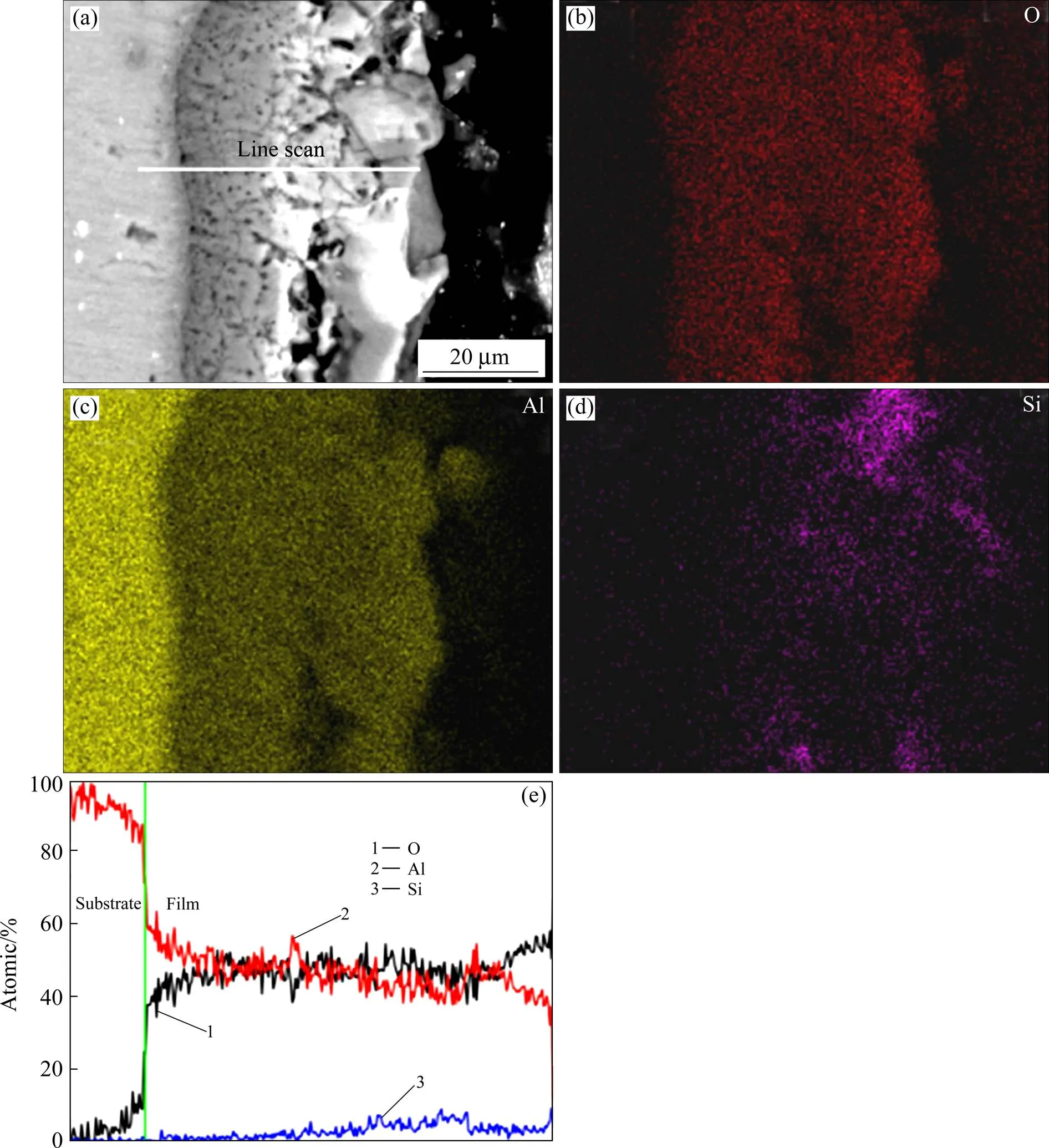

图5(a)为微弧氧化膜层的横截面形貌图,膜层分为内外两层,外层氧化膜相对内层氧化膜较致密但存在大裂纹和大缺口,使得外层氧化膜不连续,内层氧化膜存在较多微小孔隙但膜层连续,内外膜层间存在较大孔洞,该膜层结构与CHENG等[18]在铝合金表面制得的微弧氧化膜层结构类似。图5(b-d)分别为膜层横截面O、Al和Si元素分布图。由图可知,膜层横截面中O和Al元素除在孔洞处分布不均匀外,在膜层其它地方分布较均匀;Si元素主要分布在膜层的最外侧和膜层孔洞疏松处。微弧氧化膜层横截面线扫描图如图5(e)所示,膜层中O和Al元素相对含量变化不大,在膜层与基体界面处、膜层中疏松处和膜层的最外侧元素相对含量有明显变化;Si元素在膜层的疏松处和膜层的最外侧相对含量有明显增大,其它部位含量都很低。通过分析微弧氧化膜层表面及截面的元素可知,微弧氧化膜层中主要是O和Al元素,来自电解液中的Si、Na和K元素则集中分布在膜层的孔洞处和膜层表面的疏松结构中。

表3 微弧氧化膜层表面不同区域的元素分析结果

图5 微弧氧化膜层横截面元素分析图

(a) Cross-section morphology of MAO film; (b) Element distribution of O; (c) Element distribution of Al; (d) Element distribution of Si; (e) Elements analysis of line-scanning in (a)

图6为微弧氧化膜层的X射线衍射图谱。由图可知,膜层主要由γ-Al2O3和α-Al2O3组成,且γ-Al2O3是主要组成部分,微弧氧化过程中放电通道内的高温熔融物急速冷却形成亚稳相γ-Al2O3,只有膜层内侧少量冷却速度较慢的熔融物形成了α-Al2O3稳定相。

图6 微弧氧化膜层的XRD图谱

3.3 微弧氧化时间对膜层耐腐蚀性能的影响

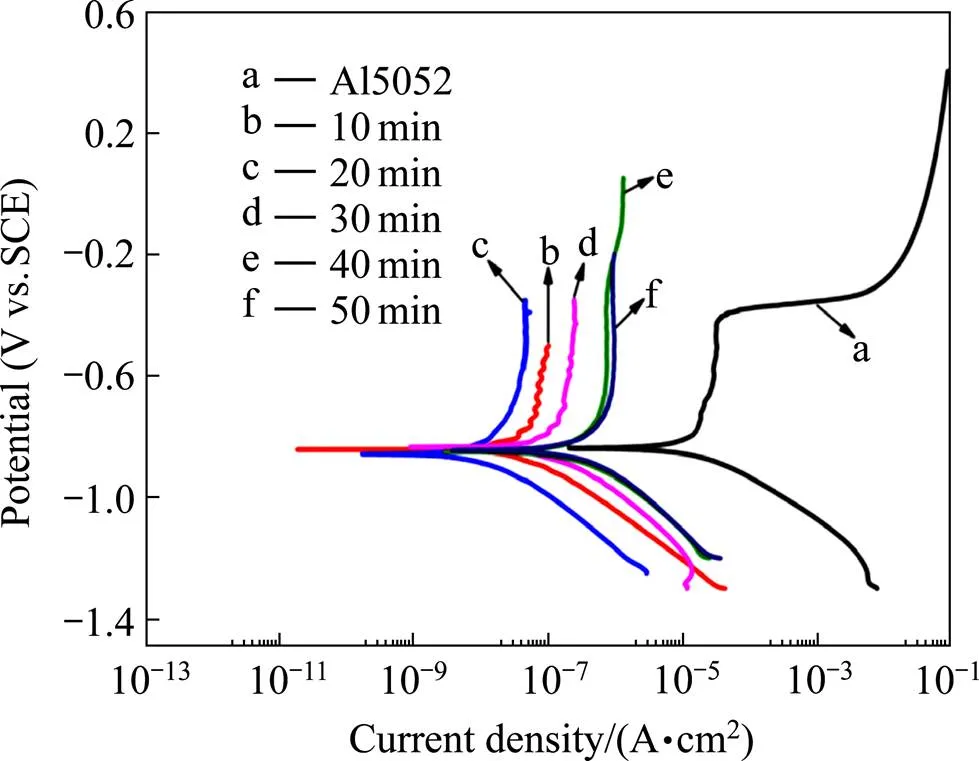

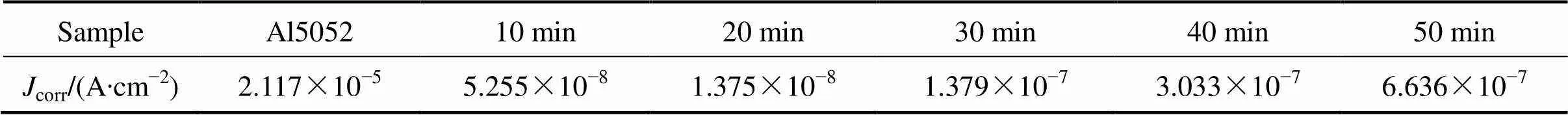

图7所示为5052铝合金和经过不同氧化时间处理的6个试样使用CHI660E电化学工作站在质量分数为3.5%NaCl水溶液中测得的极化曲线图,表4为各个试样的腐蚀电流密度。由图7和表4可以看出,未经微弧氧化处理的5052铝合金基体腐蚀电流密度为2.117×10−5 A/cm2,经过微弧氧化处理的试样腐蚀电流密度corr均有明显降低,且至少降低2个数量级,腐蚀电流密度反映了腐蚀的快慢[19]。随氧化时间的延长,腐蚀电流密度先减小后增大,氧化时间为20 min时,腐蚀电流密度最小为1.375×10−8A/cm2,因此,经过微弧氧化处理的试样耐腐蚀性能均有明显提高。

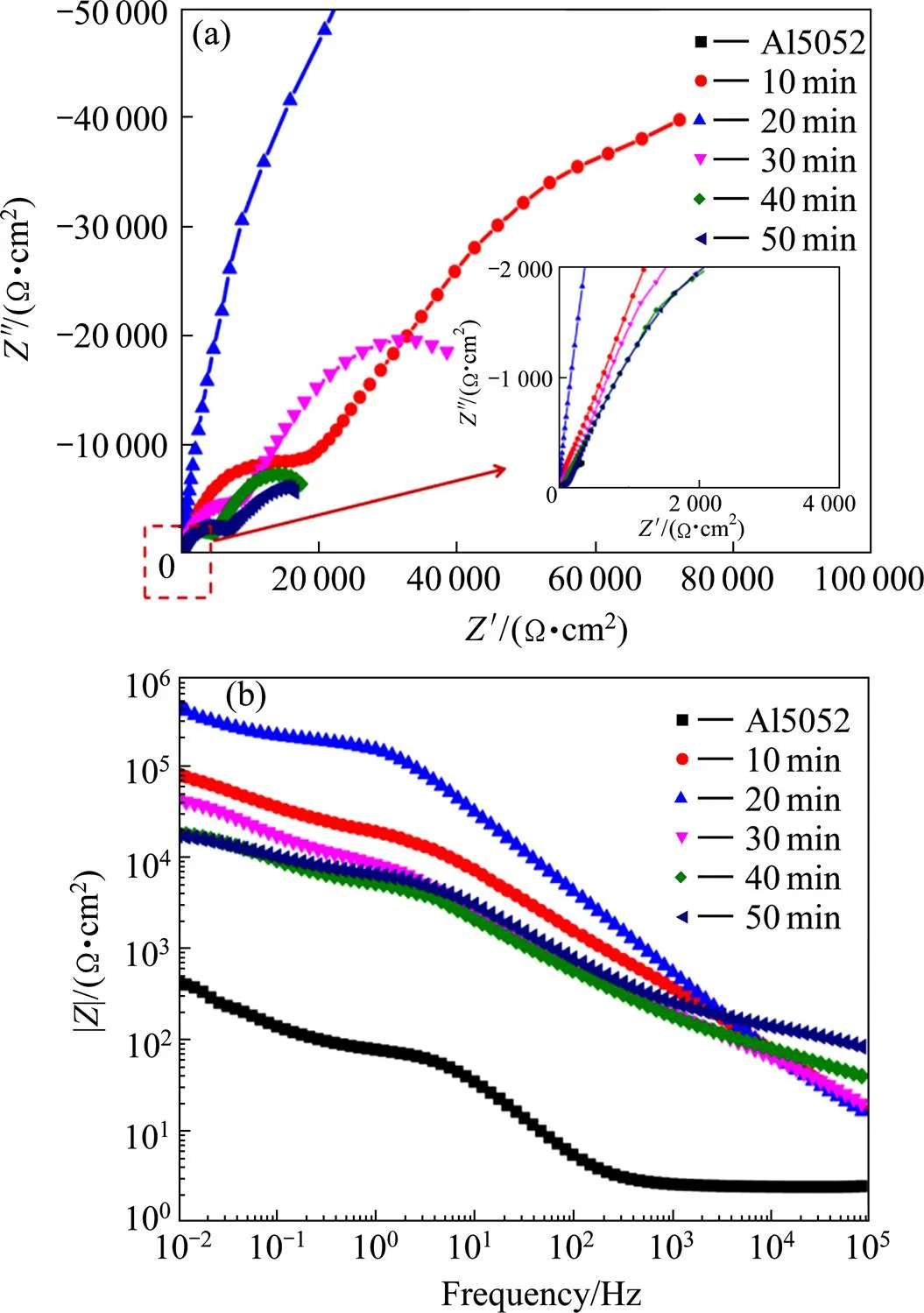

为了进一步分析微弧氧化时间对试样耐腐蚀性能的影响,测量未经微弧氧化处理的5052铝合金和经过不同时间处理的6个试样的交流阻抗谱,图8所示(a)为Nyquist图,(b)为 Bode图。Nyquist图中容抗弧的半径可以反映出试样的腐蚀速率,容抗弧半径越大,腐蚀速率越小,试样耐腐蚀性能越好[19]。随氧化时间延长,容抗弧半径先增大后减小,氧化时间为20 min时容抗弧半径最大,5052铝合金基体容抗弧半径最小。Bode图中0.01 Hz频率下试样的阻抗模值|Z|随氧化时间延长先増大后减小,5052铝合金基体的阻抗模值|Z|最小为4.21×102Ω·cm2,经过微弧氧化处理的试样的阻抗模值明显大于5052铝合金基体的阻抗模值,在氧化时间为20 min时,阻抗模值|Z|最大为4.61×105Ω·cm2,此时Nyquist图中对应的容抗弧半径也最大,表明该条件下获得的氧化膜耐腐蚀性最好,继续延长氧化时间,阻抗模值开始下降,Nyquist图中的容抗弧半径变小,表明氧化膜的防护性能变差。

图7 5052铝合金和微弧氧化试样的极化曲线图

结合微弧氧化膜层厚度、表面孔隙率和表面最大孔洞直径分析,由表2和图3可知,氧化时间为10 min时膜层表面孔隙率最小只有0.058%,表面最大孔洞直径也最小,膜层具有很好的完整性,所以具有很好的耐腐蚀性能;氧化时间为20 min时膜层表面孔隙率较低只有0.105%,表面孔洞直径也较小,但膜层厚度比氧化时间为10 min的膜层厚度大很多,所以耐腐蚀性能更好;随氧化时间延长到30,40和50 min,虽然膜层厚度不断增加,但膜层表面最大孔洞直径也随氧化时间延长而增大,尤其是膜层表面孔隙率成倍增加,破坏膜层的完整性,所以氧化时间为30,40和50 min试样的耐腐蚀性能随氧化时间增加不断下降,且低于表面孔隙率最小的氧化时间为10 min的试样,这是因为氧化时间为10 min的试样膜层表面孔隙率小,微裂纹少,膜层表面完整致密,从而形成了一层良好的保护屏障,有效隔离了腐蚀介质。随氧化时间增加,虽然膜层厚度增大,但膜层孔洞直径也增大,膜层中会存在更多的通道让腐蚀介质进入到膜层内部,导致膜层的耐腐蚀性能降低。综合考虑,只有当铝合金表面微弧氧化膜层较为致密,且达到一定厚度时,耐蚀性能最好。

表4 5052铝合金和微弧氧化试样的腐蚀电流密度

图8 5052铝合金和不同微弧氧化时间试样的阻抗图

(a) Nyquist plot; (b) Bode plot

4 结论

1) 微弧氧化技术可以在铝合金表面生成氧化膜,膜层厚度、表面孔隙率和表面最大孔洞直径随氧化时间的延长而增大。随氧化时间延长,膜层厚度增加速度前期较快,后期变慢,膜层表面孔隙率前期增加速度较慢,后期明显变快,膜层表面最大孔洞直径增加速度较平稳。

2) 微弧氧化膜层主要由γ-Al2O3和α-Al2O3组成,且γ-Al2O3含量明显高于α-Al2O3;微弧氧化膜层中的O和Al元素主要分布在膜层内部,来自电解液的Si、Na和K元素主要分布在膜层内的孔洞处和膜层表面的疏松结构中。

3) 微弧氧化技术处理后的试样耐腐蚀性能明显提高。腐蚀电流密度随氧化时间的增加先减小后增大,相比于未经微弧氧化处理的试样至少降低两个数量级;频率为0.01 Hz时,阻抗模值|Z|随氧化时间的增加先增大后减小,相比于未经微弧氧化处理的试样至少提高两个数量级;氧化时间为20 min的试样膜层较厚且孔隙率较低,合金耐腐蚀性能最好,腐蚀电流密度为1.375×10−8A/cm2,阻抗模值|Z|为4.61×105Ω·cm2。

[1] 方华婵, 陈康华, 巢宏, 等. Al-Zn-Mg-Cu系超强铝合金的研究现状与展望[J]. 粉末冶金材料科学与工程, 2009, 14(6): 351−358. FANG Huachan, CHEN Kanghua, CHAO Hong, et al. Current research status and prespects of ultra strength Al-Zn-Mg-Cu aluminum alloy[J]. Materials Science and Engineering of Powder Metallurgy, 2009, 14(6): 351−358.

[2] XUE W B, WANG C, TIAN H, et al. Corrosion behaviors and galvanic studies of microarc oxidation films on Al-Zn-Mg-Cu alloy[J]. Surface & Coatings Technology, 2007, 201(21): 8695−8701.

[3] HEINZ A, HASZLER A, KEIDEL C, et al. Recent development in aluminum alloys for aerospace applications[J]. Materials Science & Engineering A, 2000, 280(1): 102−107.

[4] 何建伟, 王祝堂. 船舶舰艇用铝及铝合金[J]. 轻合金加工技术, 2015, 143(8): 1−11. HE Jianwei, WANG Zhutang. Aluminum and its alloys for ships and naval vessels[J]. Light Alloy Fabrication Technology, 2015, 143(8): 1−11.

[5] 王虹斌, 方志刚, 蒋百灵. 微弧氧化技术及其在海洋环境中的应用[M]. 北京: 国防工业出版社, 2010: 91−91. WANG Hongbin, FANG Zhigang, JIANG Bailing. Microarc Oxidation Technology and Its Applications In Sea Environments[M]. Beijing: National Defend Industry Press, 2010: 91−91.

[6] TSENG C C, LEE J L, KUO T H, et al. The influence of sodium tungstate concentration and anodizing conditions on microarc oxidation (MAO) coatings for aluminum alloy[J]. Surface & Coatings Technology, 2012, 206(16): 3437−3443.

[7] WALSH F C, LOW C T J, WOOD R J K, et al. Plasma electrolytic oxidation (PEO) for production of anodised coatings on lightweight metal (Al,Mg,Ti) alloys[J]. Transactions of the Institute of Metal Finishing, 2009, 87(3): 122−135.

[8] SHCHEDRINA I, RAKOCH A G, HENRION G, et al. Non-destructive methods to control the properties of MAO coatings on the surface of 2024 aluminium alloy[J]. Surface & Coatings Technology, 2014, 238(2): 27−44.

[9] YEROKHIN A L, NIE X, LEYLAND A, et al. Plasma electrolysis for surface engineering[J]. Surface & Coatings Technology, 1999, 122(2/3): 73−93.

[10] ZHU M H, CAI Z B, LIN X Z, et al. Fretting wear behaviour of ceramic coating prepared by micro-arc oxidation on Al-Si alloy[J]. Wear, 2007, 263(1/6): 472−480.

[11] ARSLAN E, TOTIK Y, DEMIRCI EE, et al. High temperaturewearbehaviorofaluminumoxidelayersproduced by AC micro arc oxidation[J]. Surface & Coatings Technology, 2009, 204(6): 829−833.

[12] 王红美, 尹艳丽, 杜军, 等. 磷酸盐浓度对5083铝合金微弧氧膜组织与耐腐蚀性能的影响[J]. 中国表面工程, 2016, 29(5): 109−115. WANG Hongmei, YIN Yanli, DU Jun, et al. Effects of Na5P3O10 concentration on microstructure and corrosion resistance of micro-arc oxidation coating on 5083 aluminum alloy[J]. China Surface Engineering, 2016, 29(5): 109−115.

[13] 苗景国, 郝康达, 卫中领, 等. 高强度铝合金微等离子体电解氧化陶瓷质膜层影响因素[J]. 轻合金加工技术, 2012, 40(4): 52−55.MIAO Jingguo, HAO Kangda, WEI Zhongling, et al. Influence of PEO factors on ceramic coating of aluminum alloy surface[J]. Light Alloy Fabrication Technology, 2012, 40(4): 52−55.

[14] KRISHNA L R, POSHAL G, SUNDARARAJAN G. Influence of eletrolyte chemistry on morphology and corrosion resistance of micro arc oxidation coatings deposited on magnesium[J]. Metallurgical & Materials Transactions A, 2010, 41(13): 3499− 3508.

[15] 孙志华, 国大鹏, 刘明, 等. 工艺参数对2A12铝合金微弧氧化陶瓷层生长的影响[J]. 航空材料学报, 2009, 29(6): 59−65. SUN Zhihua, GUO Dapeng, LIU Ming, et al. Effect of technological parameters on formation process of ceramic films fabricated by micro-arc oxidation[J]. Journal of Aeronautical Materials, 2009, 29(6): 59−65.

[16] 邱骥, 帅刚, 马世宁, 等. 5083铝合金喷洒式微弧氧化局部膜层的制备及性能[J]. 中国表面工程, 2015, 28(5): 105−110. QIU Ji, SHUAI Gang, MA Shining, et al. Preparation and properties of local coatings on 5083 aluminum alloy by spraying micro-arc oxidation[J]. China Surface Engineering, 2015, 28(5): 105−110.

[17] 朱骥飞, 张立, 徐涛, 等. 基于ImageJ软件的硬质合金显微组织参数化定量分析[J]. 粉末冶金材料科学与工程, 2015(1): 26−31.ZHU Jifei, ZHANG Li, XU Tao, et al. Quantificational characterization of microstructural parameters of cemented carbides based on ImageJ software[J]. Materials Science and Engineering of Powder Metallurgy, 2015(1): 26−31.

[18] CHENG Y L, XUE Z G, WANG Q, et al. New findings on properties of plasma electrolytic oxidation coatings from study of an Al-Cu-Li alloy[J]. Electrochimica Acta, 2013, 107(3): 358− 378.

[19] 曹楚南, 张鉴清. 电化学阻抗谱导论[M]. 北京: 科学出版社, 2002. CAO Chunan, ZHANG Jianqing. An Introduction to Electrochemical Impedance Spectroscopy[M]. Beijing: Science Press, 2002.

(编辑 高海燕)

Effects of oxidation time on microstructure and corrosion resistance of micro-arc oxidation film on aluminum alloy

FANG Lei, MA Yunzhu, LIU Wensheng, LIU Yang, LIU Chao, YAN Huanyuan

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083)

Micro-arc oxidation (MAO) films were fabricated on 5052 aluminum alloy by micro-arc oxidation in silicate system (Na2SiO3+KOH) solution. The morphology, elemental distribution and phase composition of MAO films were analyzed by scanning electron microscope (SEM), energy dispersive spectroscopy (EDS) and X-ray diffraction (XRD).The effects of oxidation time on the film thickness, surface porosity, the maximum hole diameter and the corrosion resistance of the film were analyzed emphatically. The results show that the surface of the micro-arc oxidation film has “volcano deposit” morphology, and the film thickness, surface porosity and pore diameter increase with increasing oxidation time. The film mainly with O and Al elements, is composed of γ-Al2O3and α-Al2O3phases, in which the content of γ-Al2O3phase is higher. The corrosion resistance of MAO treated sample is obviously improved, the corrosion current density is decreased by at least two order of degree magnitude, and the electrochemical impedance modulus |Z| is increased at least two order of degree magnitude. With the oxidation time increasing from 10 min to 50 min, the corrosion resistance of the sample first increases and then decreases. When the oxidation time is 20 min, the sample shows the best corrosion resistance.

5052 aluminum alloy; micro-arc oxidation; oxidation film; film structure; corrosion resistance

TG178

A

1673-0224(2018)05-503-08

国家重点基础研究发展规划资助项目(61xxxx02)

2018−03−25;

2018−05−08

马运柱,教授,博士。电话:0731-88877825;E-mail: zhuzipm@csu.edu.cn