AlTiN涂层合金划痕测试的失效形式及其失效机理的有限元分析

张华栋,张立,陈宜,罗国凯,肖桥平,钟志强

AlTiN涂层合金划痕测试的失效形式及其失效机理的有限元分析

张华栋,张立,陈宜,罗国凯,肖桥平,钟志强

(中南大学 粉末冶金国家重点实验室,长沙 410083)

为了研究硬质合金基体中硬质相和粘结相对涂层内聚失效抗力(C1)和膜基结合力(C2)的协同作用,设计制备了具有硬质相+粘结相两相结构的WC-10Co-0.65Cr3C2-0.35VC(10Co)、无金属粘结相WC-6Mo2C- 0.68Cr3C2-0.37VC(bWC)和无硬质相85.1Co-9.2W-4.7Cr3C2–1.0VC(CoW)合金。采用直流磁控溅射技术,在上述合金基体表面分别沉积了厚度约5 μm的Al0.55Ti0.45N薄膜。通过划痕测试获得的C1和C2及其差值,对涂层的失效形式进行了表征。通过划痕测试过程中涂层应力分布的有限元分析,研究涂层合金划痕失效形式所对应的形成机理。在此,C1对应涂层首次被剥离或基体首次被暴露时所对应的载荷,与涂层的内聚失效抗力呈正相关关系;C2对应涂层被完全从基体剥离时的载荷,表征涂层合金的膜基结合强度。在此基础上,进一步研究WC–Co合金基体中WC晶粒度和Co含量对涂层合金划痕测试过程中涂层中应力分布的影响。结果表明,采用软质CoW合金基体,涂层的C1和C2均为最低;采用硬质bWC合金基体,涂层的C2最大,但C1和C2差值也最大;采用10Co合金基体,涂层的C1最大,C1和C2差值最小。涂层与基体的杨氏模量比和基体硬度是影响C1和C2的关键因素。降低硬质合金基体的晶粒度,选择适中的Co含量,均有利于C1和C2的同步改善。

AlTiN涂层;基体材质;划痕测试;有限元分析;涂层失效形式;涂层硬质合金设计

随着涂层硬质合金材料技术的不断发展及其标志性成果的不断涌现,涂层硬质合金已被广泛用作切削刀具材料[1−2]。目前涂层硬质合金在车削刀具市场的份额超过80%,占铣削刀具市场份额的近70%,c-TMN基(立方结构过渡族金属氮化物)和c-AlN基氮化物是最常见的涂层材质[2]。作为c-AlN基涂层的典型代表,由于具有硬度高、化学稳定性好、红硬性好、附着力强、摩擦因数小及导热率低等优良特性[3−7],AlTiN基涂层已经得到广泛的实际应用。涂层的膜基结合力及其稳定性是影响涂层硬质合金使用性能的一个重要指标,如何客观评估涂层与基体的结合强度至关重要。近年来已经开发出多种膜基结合强度测试方法,如滚动接触疲劳法[8]、压痕法[9]、三点弯曲法[10]以及划痕法[11−12]等。其中划痕法由于操作简单、方法成熟、涂层失效形式直观,更重要的是涂层失效临界载荷可精确量化,同时可以对涂层抗内聚失效的能力进行评估,因此在科学研究与实际工程中均具有很强的应用价值。但划痕测试过程中,由于受法向与切向摩擦力的共同作用,涂层/基体体系的应力场十分复杂,单一的划痕实验结果已不能满足对涂层失效机理的深入研究。数值模拟法的应用,可以有效分析划痕测试过程中复杂的应力变化分布以及膜基体系的破坏机制,为涂层失效分析提供重要的理论依据。尽管新型多功能和高性能涂层不断涌现,但涂层合金中基体与涂层协同作用的研究相对薄弱。缺乏对基体的研究,涂层合金的性能优化难以实现[13]。目前关于AlTiN涂层硬质合金划痕测试过程的仿真计算研究相对较少,模拟采用的硬质合金基体多为均质模型,这显然不能真实地反映划痕过程中涂层体系应力分布规律以及基体对涂层整体应力分布的影响。本文以AlTiN涂层为研究对象,通过设计和制备三种典型涂层基体,并对涂层合金进行划痕测试,研究涂层的三种典型失效形式;通过有限元分析,构建硬质合金实体模型,获得了三种涂层合金在划痕测试过程中涂层内部的应力分布规律,揭示了三种典型涂层合金失效形式所对应的形成机理,提出了涂层膜基结合力和内聚失效抗力的改善途径。

1 涂层合金样品制备与划痕测试

采用同一种超细WC原料,制备WC-10Co- 0.65Cr3C2-0.35VC合金(质量分数,下同,简称10Co合金)和近全致密化的无金属粘结相WC-6Mo2C- 0.68Cr3C2-0.37VC模型合金(bWC模型合金)。10Co合金采用压力烧结工艺制备;烧结温度1400 ℃,保温时间60 min,1 400 ℃烧结温度下烧结炉内压力为5.6 MPa。bWC合金采用文献[14−15]报道的真空热压烧结工艺制备;烧结温度1 700 ℃,保温时间60 min,加载压力20 MPa。10Co合金和bWC合金的平均晶粒度均约为0.4 μm,两种合金的微观组织结构参见文献[15],硬度HV10(载荷为10 kg)分别为1 809和2 530 kgf/mm2。

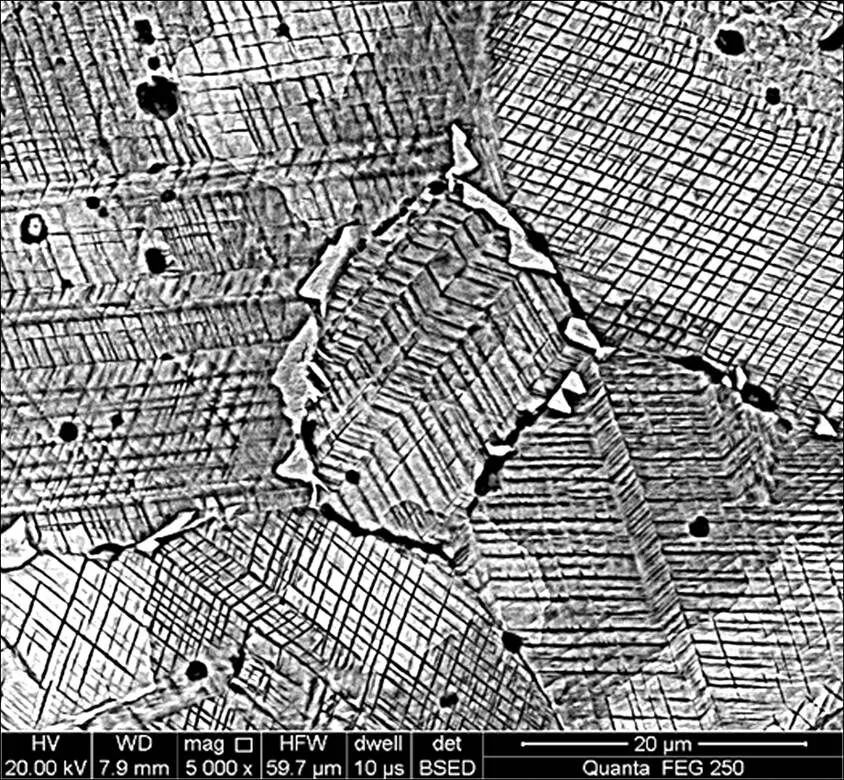

依据W、Cr、V在WC-8.4Co-0.4Cr3C2-0.3VC合金粘结相中溶解度属性的研究结果[16],以Co粉、WC粉、Cr3C2粉以及VC粉为原料,采用无压烧结工艺,在1 480 ℃保温60 min,H2和Ar混合气氛的烧结条件下,制备近全致密化的无硬质相85.1Co-9.2W- 4.7Cr3C2-1.0VC钴基固溶体模型合金(CoW模型合金)。经20%K3Fe(CN)6和20%NaOH的等体积混合液腐蚀10 s后,CoW模型合金的微观组织结构如图1所示。

图1 CoW模型合金微观组织的扫描电镜照片

采用基于直流磁控溅射技术的CemeCon CC800®/9 XL涂层装备,在三种合金基体表面分别沉积厚度约5 μm的单层Al0.55Ti0.45N涂层(简称AlTiN 涂层)。PVD沉积参数如下:沉积温度为500 ℃,基体偏压为–100 V。

参照ASTMC1624–05(2015) “Standard test method for adhesion strength and mechanical failure modes of ceramic coatings by quantitative single point scratch testing”测试标准,采用CSM Micro–Combi Tester微纳米力学综合测试系统的划痕测试模块,对涂层合金样品进行划痕测试。测试参数如下:Rockwell C金刚石压头锥角120°、球形尖端半径50 μm,加载范围0~30 N,加载速度30 N/min,划痕速度3 mm/min,划痕长度3 mm。为了保证测试结果的代表性和可靠性,对每种涂层合金选取两个样品进行测试,对每个样品进行三次划痕测试。

2 划痕测试过程中涂层应力分析的有限元模型及其计算参数

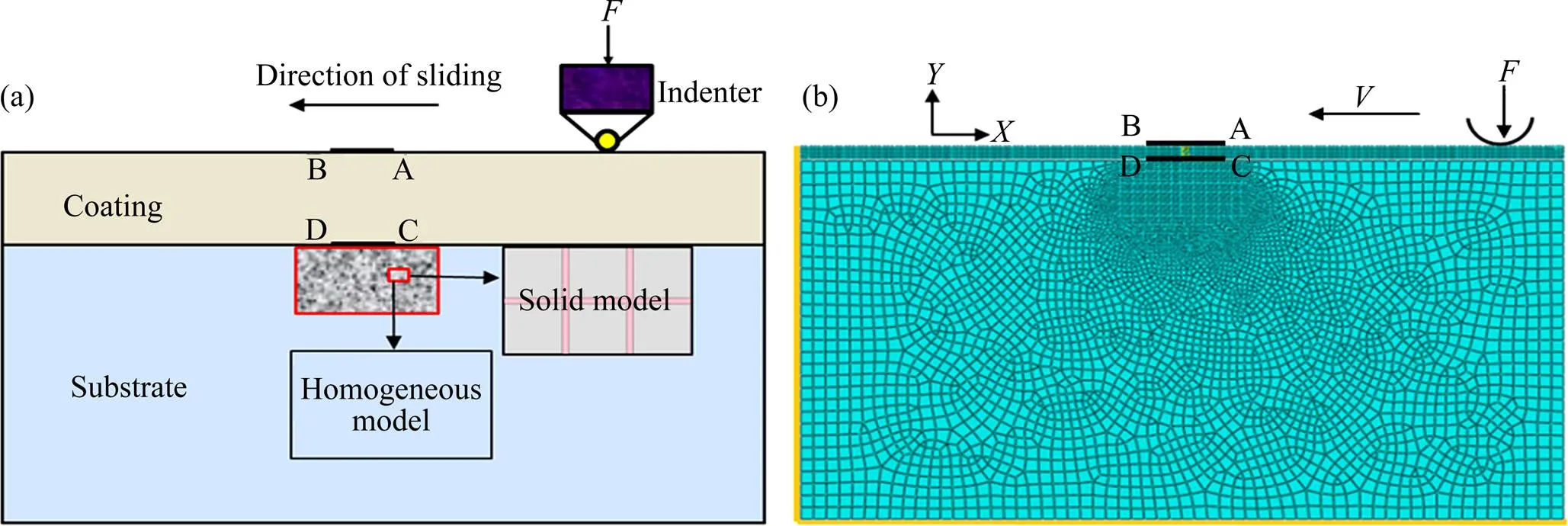

为了探讨合金基体对划痕测试过程中AlTiN 涂层中应力分布的影响规律,采用ABAQUS 有限元分析软件中具有非线性动态应力/位移接触分析功能的Standard模块,模拟划痕过程中涂层体系的应力分布。划痕测试过程的力学模型如图2(a)所示。为保证在外加载荷以及其它相关条件一致性的前提下进行分析比较,三种涂层合金均是在锥形压头逐渐加载至法向载荷值达到同一C时进行涂层体系应力的统计与分析,其中C值参照划痕测试过程中获得的涂层临界载荷C值进行设置。因涂层体系的变形和应力均集中在压头中心附近两侧,本研究以锥形压头中心位置为坐标原点,建立局域坐标系,设置坐标原点为对称中心,进而提取统计涂层表面AB段及其对应的膜基界面处CD段(长度均为50 μm,即压头的球形尖端半径值)的应力值。对于无金属粘结相bWC合金和无硬质相CoW合金,采用整体均质基体模型。10Co合金由力学性能差异显著的硬质相和粘结相组成,靠近划痕测试压头接触分析区域采用实体模型,远离压头接触分析区域采用均质模型。基于合金组元的体积分数和体视学原理构建实体模型。

图2(b)为划痕测试过程中涂层应力的有限元分析模型。模型中涂层与基体之间采用绑定(Tie)约束方式,锥形压头与涂层表面接触属性为法向行为的默认硬接触形式和切向行为的罚(Penalty)形式。参考本涂层体系的摩擦磨损实验与划痕测试中稳定阶段的摩擦因数,确定涂层表面摩擦因数为0.3。分别固定模型左边X方向和底边Y方向上的自由度。网格划分时,涂层与锥形压头尖端接触区域进行网格密度加大处理,网格边长设置为0.1 μm,远离接触区域的涂层基体采用稀疏网格,网格边长为5 μm,整体模型网格过渡均匀,网格形状采用四边形为主,单元类型为平面应力单元CPS3和CPS4。

为了对有限元分析所引用的Al0.55Ti0.45N涂层性能数据的可靠性进行评估,采用CSM Micro–Combi Tester微纳米力学综合测试系统的纳米压痕模块,对Al0.55Ti0.45N涂层的杨氏模量进行测试,结果为446 GPa,与文献[17]的报道值450 GPa接近。计算过程中Al0.55Ti0.45N涂层的杨氏模量采用446 GPa的实际测量值。

对CoW模型合金,采用纳米压痕法,测量其纳米压痕硬度HV20 mN和杨氏模量,分别为7.0 GPa(相当于714 kgf/mm2)和250 GPa。Roa等[18]参考WC-Co合金中粘结相的基本成分,设计制备了87.03Co- 12.25W-0.27C-0.45Im(质量分数,Im杂质元素)钴基固溶体模型合金,采用纳米压痕法测量合金的硬度和杨氏模量,其结果分别为4.8±0.2 GPa和230±7 GPa。本研究CoW模型合金的成分为85.1Co-9.2W-4.7Cr3C2- 1.0VC,与ROA等[18]的研究对象存在成分差异,因此也存在性能差异。对bWC模型合金,根据参考文献[19],取Mo2C和WC的杨氏模量分别为400和714GPa,泊松比分别为0.28和0.20。根据合金成分,采用Vogit模型[20]计算,获得bWC合金的杨氏模量和泊松比。10Co合金实体模型中硬质相和粘结相分别采用WC和CoW合金的性能参数。模拟所用的材料性能参数如表1所列。划痕仿真中球形压头半径为50 μm,材质为金刚石,杨氏模量为1 140 GPa,泊松比为0.007[21],模拟中简化成解析刚体。

图2 划痕测试过程的力学模型(a)和划痕测试过程中涂层应力有限元分析模型(b)

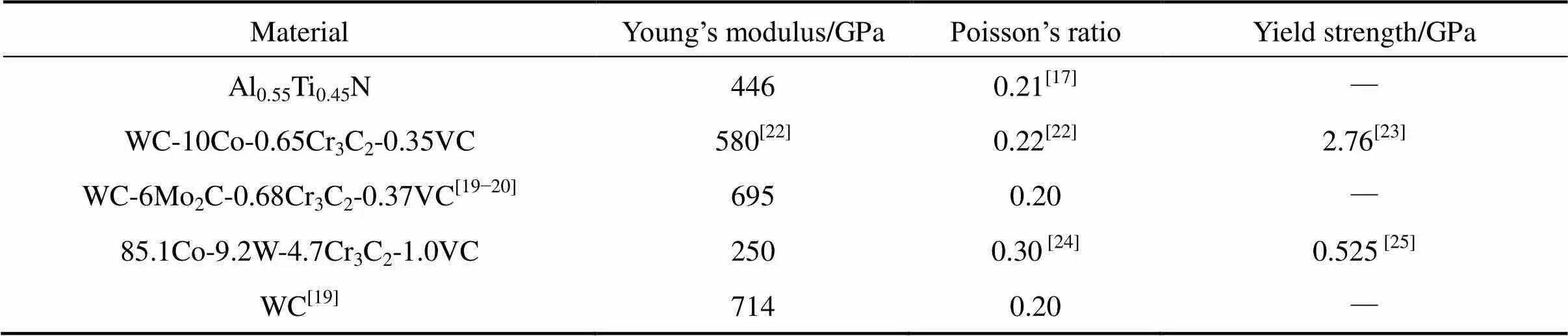

表1 划痕测试过程中涂层应力有限元分析所用的材料参数

3 结果与分析

3.1 基体属性对涂层膜基结合力及其抗内聚失效力的影响

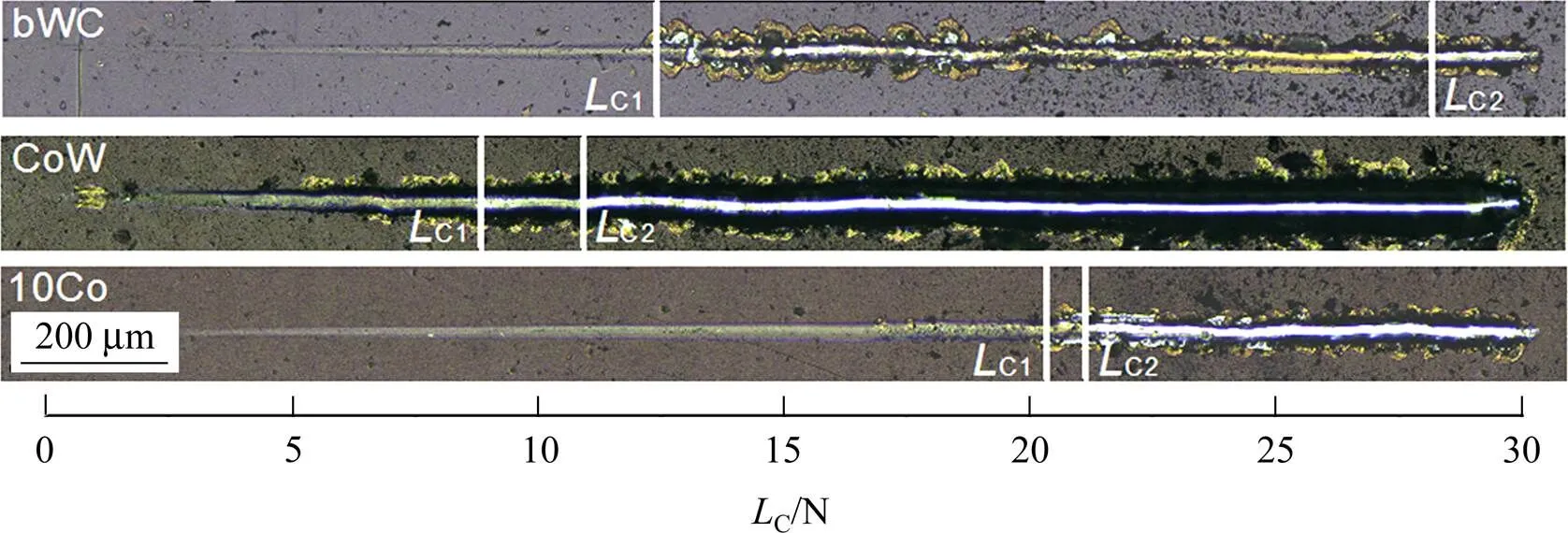

三种AlTiN涂层合金划痕测试的典型光学显微镜照片如图3所示。图3中标示的临界载荷C1对应涂层首次被剥离或基体首次被暴露时所对应的载荷,与涂层的内聚失效抗力呈正相关关系;C2对应涂层被完全从基体剥离时的载荷,表征涂层合金的膜基结合强度。统计分析结果表明,bWC、CoW以及10Co基体对应的涂层合金的C1分别为12.4±0.3 N,8.9±0.1 N和20.3± 0.5 N,C2分别为28.2±0.2 N,10.9±0.2 N和21.1±0.3 N。以基体代号作为涂层合金代号,依据C1大小对涂层合金进行排序,其结果为10Co>bWC>CoW;依据C2大小对涂层合金进行排序,其结果为bWC>10Co>CoW;依据(C2–C1)/C2(简称值)大小对涂层合金进行排序,其结果为bWC(56.0%)>CoW(18.3%)>10Co(3.8%)。以bWC合金为基体的AlTiN涂层合金(bWC涂层合金),其值最大。划痕过程中较早出现了涂层的楔形剥落;随着载荷逐渐增大,失效形式转变为周边剥落,最终出现基体完全暴露。CoW涂层合金的C1和C2均为最低,值居中;锥形压头很快韧性穿透至基体,导致涂层完全失效。10Co涂层合金的C1与C2接近,其值最小;划痕测试过程中涂层失效形式为周边剥落伴随韧性穿透,相对于前两种涂层合金,涂层剥落面积较小。

下面将通过有限元分析研究涂层合金在划痕测试过程中的应力分布状态,进一步揭示涂层合金的划痕失效机制。

3.2 基体属性对划痕测试过程中涂层中应力分布的影响

对于硬质涂层,内部张应力是导致涂层裂纹萌生和扩展的重要因素,膜基界面处的剪应力是导致涂层剥离失效的主要原因[26−27]。因此本研究只涉及涂层体系的第一主应力(最大张应力,max)和剪切应力(12)。

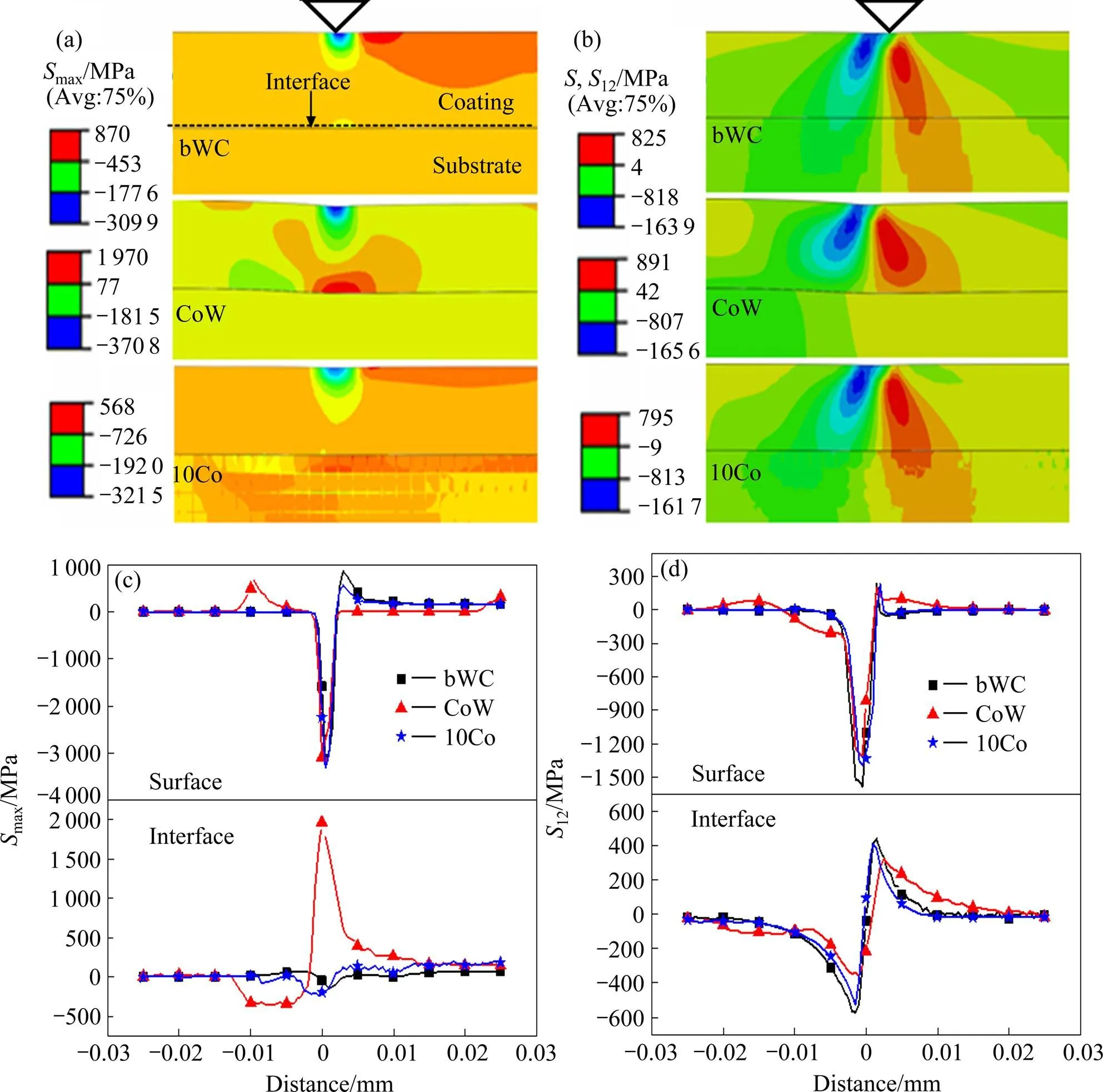

综合三种典型涂层合金的C1与C2值,参照加载速度30 N/min,划痕速度3 mm/min的测试条件,将锥形压头法向载荷值C达到10 N时压头中心位置作为图2(b)中坐标原点,对应于图2(a)中涂层表面AB段和膜基界面CD段的中点。对应于涂层表面AB段和膜基界面CD段,bWC、CoW以及10Co涂层合金的第一主应力和剪切应力分布云图分别如图4(a)和图4(b)所示。由于模拟结果只能通过颜色表征应力大小,出于组合构图显示整体性以及出版页面非彩色的综合考虑,云图中应力值采用颜色和空间位置联合标注的形式进行展示,图4中应力坐标的红(上)、绿(中)、蓝(下)方框分别展示了最大拉应力、中间应力值以及最大压应力。由于红绿和蓝绿两种颜色的混合色分别代表不同的应力值,图4中存在两个中间应力值。作为应力分布云图的补充,在ABAQUS软件后处理模块,通过建立路径法,提取了三种涂层合金位于AB和CD段的应力值,并作应力分布曲线,分别代表bWC、CoW以及10Co涂层合金表面和膜基界面处第一主应力和剪切应力的应力分布状态,分别对应图4(c)和图4(d)。

从图4(a)和4(b)涂层应力分布云图可以看出,在涂层划痕测试过程中,由于受法向加载和切向滑动摩擦力的共同作用,涂层应力分布不具对称性。由图4(a)涂层合金体系第一主应力分布云图和图4(c)涂层表面和膜基界面处的第一主应力分布曲线可知,三种合金基体表面AlTiN涂层的最大拉应力出现位置不同;其中bWC和10Co涂层合金的最大拉应力均位于锥形压头后方的涂层表面,分别为870 和568 MPa;而CoW涂层合金的最大拉应力却位于锥形压头正下方的膜基界面涂层处,高达1 970 MPa,此外其锥形压头前方与后方涂层表面拉应力分别为656和329 MPa。相对于bWC和10Co合金基体,CoW合金基体弹性模量和硬度均偏低,且屈服强度也较低(仅为0.525 GPa),锥形压头在涂层表面滑动时,CoW合金基体无法提供足够的刚度支撑,进而膜基界面处涂层出现最大拉应力,与此同时基体发生严重的塑性变形,导致锥形压头正下方涂层合金整体凹陷、锥形压头前后方涂层隆起,进而导致锥形压头前方与稍后方涂层表面也产生较大的拉应力。相对于bWC涂层合金,10Co涂层合金表面的最大拉应力极小。从10Co涂层合金应力分布云图可以看出,靠近膜基界面处,10Co合金基体内也存在着一定的拉应力,其中粘结相中的拉应力大于硬质相中的拉应力,说明10Co合金基体中塑性较好的粘结相在划痕测试过程中吸收了涂层体系的一部分应力,从而降低了锥形压头后方涂层表面的拉应力。

图3 三种涂层合金所对应的典型划痕的光学显微镜照片

图4 划痕测试载荷FC=10 N时压头所处位置涂层和基体中的应力分布云图以及涂层表面和膜基界面的应力分布曲线

从图4(b)涂层体系剪切应力分布云图和图4(d)涂层表面和膜基界面处剪切应力分布曲线可以看出,三种合金基体表面涂层的剪切应力在锥形压头下方左右侧的涂层内部达到极值。由于锥形压头切向摩擦力的作用,锥形压头下方左侧涂层内的剪切压应力绝对值大于锥形压头下方右侧涂层内的剪切拉应力绝对值。在bWC、CoW以及10Co涂层合金的涂层内部,最大剪切压应力分别为−1 639,−1 656和−1 617 MPa;最大剪切拉应力值分别为825,891和795 MPa。此外,CoW合金基体上涂层的高剪切应力区域面积呈左右宽大形,而bWC和10Co合金基体上涂层的高剪切应力区域面积上下狭长。CoW、10Co、bWC涂层合金表面和膜基界面处的剪切应力极差依次增大。由此可知,相较于硬质基体,具有较好塑性变形能力的软质基体有利于降低涂层表面和膜基界面处涂层的剪切应力,但基体硬度过低时,基体容易发生严重的塑性变形,从而导致涂层内部剪切应力显著增大。

结合划痕实验结果和模拟分析结果,可以推断,对于bWC硬质基体,由于硬度很高(2 530 kgf/mm2HV10),难以产生塑性变形,划痕过程中,在涂层中产生的张应力难以释放,涂层主要损伤形式是锥形压头后方涂层表面在较大拉应力作用下首先发生破坏,进而向涂层内部扩展,最终导致涂层完全失效,这是bWC涂层合金C1与C2差值最大的原因所在。

对于CoW软质基体,膜基界面附近的涂层承受的极大拉应力起主导作用,在锥形压头前方,涂层表面承受的较大拉应力的共同作用下,涂层断裂失效,这也是CoW涂层合金被锥形压头很快韧性穿透至基体,其C1与C2均为最小的原因所在。

10Co合金基体很好地综合了硬质相的高硬度和粘结相的高韧性和高强度的特性[28],硬质相与粘结相相互支撑、相互约束,高硬度硬质相骨架为涂层提供了足够支撑的同时,硬质相骨架内高韧性粘结相良好的塑性变形能力能够吸收和缓冲涂层中的部分应力,从而10Co涂层合金C1与C2差值明显减小,同时具有高膜基结合力和高涂层内聚失效抗力。

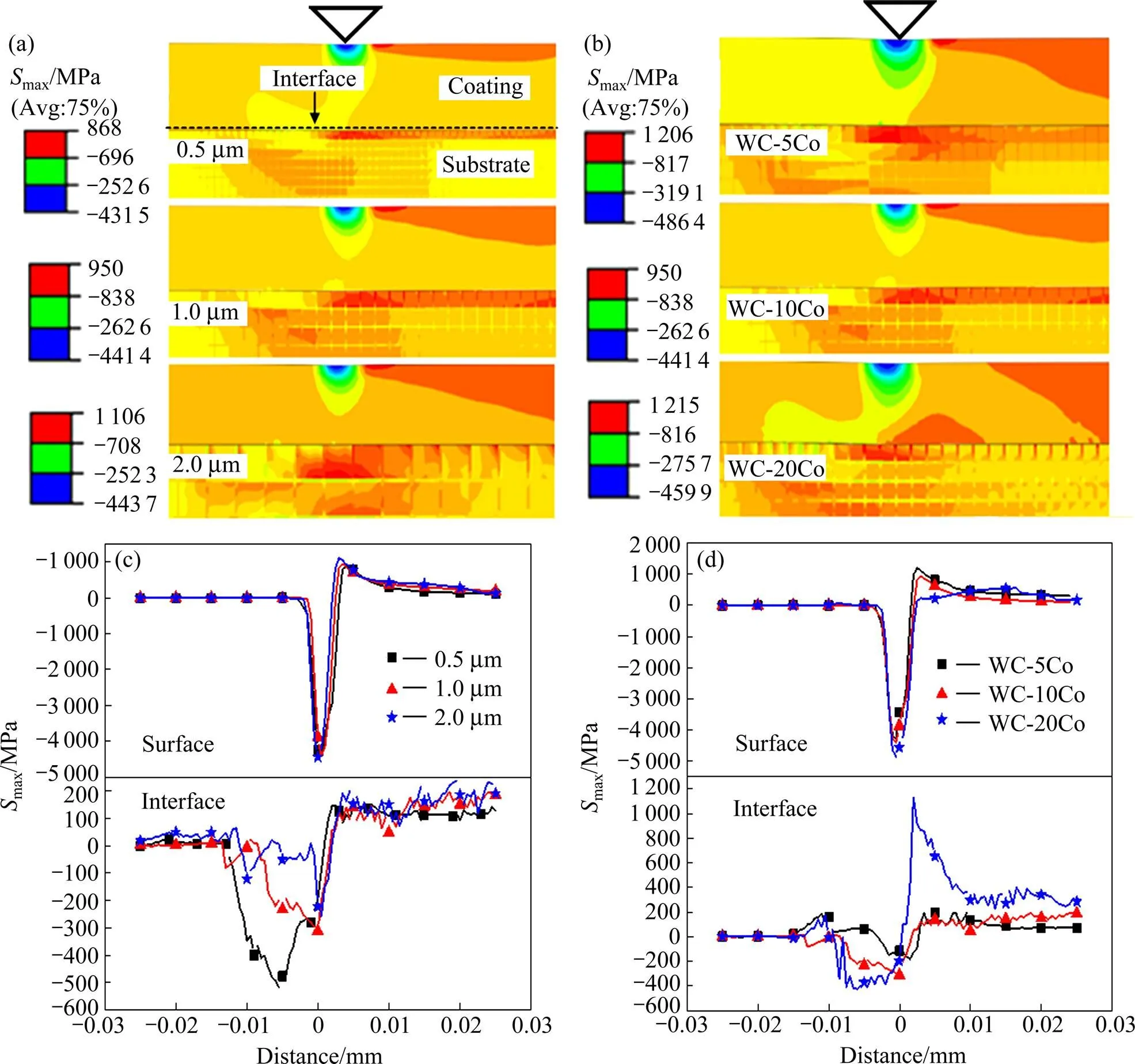

3.3 基体微观结构对划痕测试过程中涂层中应力分布的影响

基于划痕测试过程中涂层中应力分布的分析结果对实验测试结果的支撑性,进一步模拟了WC-Co硬质合金基体中WC晶粒度和Co含量对AlTiN 涂层中应力分布的影响。参考10Co涂层合金划痕测试C1值(20.3 N),对法向载荷C达到20 N时进行涂层中应力统计分析。固定合金中Co质量分数为10%,构造三种晶粒度(0.5,1.0和2.0 μm)的合金基体实体模型;固定合金中WC晶粒度为1.0 μm,构造三种Co质量分数(5%,10%和20%)的合金基体实体模型,对应的体积分数分别为8.6%,16.5%和30.8%。对应图2(a)中远离分析接触区域,WC-5Co、WC-20Co合金均质模型的弹性模量分别为645和495 GPa,泊松比分别为0.22和0.23[22]。实体模型中硬质相和粘结相分别采用WC和CoW合金的性能参数。三种WC晶粒度和三种Co含量涂层合金划痕测试过程中的应力分布云图及其应力分布曲线如图5所示。

由图5(a)和图5(c)可以看出,随WC晶粒度降低,锥形压头后方涂层拉应力区域面积减小,涂层表面最大拉应力依次降低;采用晶粒度分别为0.5,1.0和2.0 μm的WC-10Co合金作为基体,涂层表面最大拉应力依次为868,950和1106 MPa。此外,基体中WC晶粒度较小时,锥形压头前方膜基界面处涂层拉应力相对较小,锥形压头后方膜基界面处涂层的压应力增大,合金基体中存在的拉应力分布更为分散均匀,有利于涂层膜基结合力稳定性的改善。

由图5(b)和图5(d)可以看出,采用晶粒度为1.0 μm,Co质量分数分别为5%,10%和20%的WC-Co合金作为基体,涂层表面最大拉应力依次为1206,958和548 MPa。相对WC-10Co合金基体,虽然WC-20Co合金基体上方涂层表面拉应力相对较小,但膜基界面处涂层的拉应力最高值达到1 129 MPa,而WC-10Co合金基体膜基界面相同部位涂层的拉应力最高值仅为122 MPa。应力分布结果表明,合金中Co含量对涂层表面和膜基界面处涂层内部的应力大小影响显著,10Co合金基体优于其它两种合金基体。

图5 划痕测试载荷FC = 20 N时压头所处位置涂层和基体中的应力分布云图以及涂层表面和膜基界面的应力分布曲线

4 结论

1) 以基体代号作为AlTiN涂层合金代号,涂层内聚失效抗力C1排序为10Co(20.3 N)>bWC(12.4 N)>CoW(8.9 N);涂层膜基结合力C2排序为bWC(28.2 N)>10Co(10.9 N)>CoW(21.1 N);涂层合金(C2–C1)/C2排序为bWC(56.0%)>CoW(18.3%)>10Co(3.8%)。

2) 划痕测试过程中涂层应力的模拟结果表明,对于CoW软质基体,膜基界面处涂层中形成的强拉应力、锥形压头前方涂层表面的较大拉应力共同作用,导致涂层出现早期的断裂失效;对于bWC硬质基体,涂层体系主要损伤形式是锥形压头后方涂层表面在较大拉应力作用下首先发生破坏,进而向涂层内部扩展,最终导致涂层完全失效;10Co合金基体中高硬度硬质相为涂层提供了一定的强度和刚度支撑,高韧性粘结相良好的塑性变形能力能够吸收划痕测试过程中涂层中的部分应力。基体合金中硬质相和塑性粘结相的同时存在,有利于涂层膜基结合力和内聚失效抗力的同步改善。

3) WC-Co合金基体中,晶粒越细,越有利于涂层膜基结合力和内聚失效抗力的同步改善;Co含量过高或过低,均不利于涂层膜基结合力和内聚失效抗力的同步改善。

[1] HAUBNER R, LESSIAK M, PITONAK R, et al. Evolution of conventional hard coatings for its use on cutting tools[J]. International Journal of Refractory Metals and Hard Materials, 2017, 62(1): 210−218.

[2] ORTNER H M, ETTMAYER P, KOLASKA H, et al. The history of the technological progress of hardmetals[J]. International Journal of Refractory Metals and Hard Materials, 2014, 44(1): 148–159.

[3] 潘晨曦, 陈康华, 徐银超,等. 添加Cu对PVD AlTiN涂层组织结构和性能的影响[J]. 粉末冶金材料科学与工程, 2016, 21(5): 717−721. PAN Chenxi, CHEN Kanghua, XU Yinchao, et al. Effect of adding Cu on structure and cutting performance of PVD AlTiN coating[J]. Materials Science and Engineering of Powder Metallurgy, 2016, 21(5): 717−721.

[4] WANG C F, SHIH-FU O U, CHIOU S Y. Microstructures of TiN, TiAlN and TiAlVN coatings on AISI M2 steel deposited by magnetron reactive sputtering [J]. Transactions of Nonferrous Metals Society of China, 2014, 24(8): 2559−2565.

[5] 牛瑞丽, 李金龙, 刘栓, 等. 偏压对高速钢表面AlTiN涂层结构与性能的影响[J]. 中国有色金属学报, 2016, 26(12): 2564− 2572. NIU Ruili, LI Jinlong, LIU Shuan, et al. Effect of bias on structure and properties of AlTiN coating deposited on high-speed steel[J]. The Chinese Journal of Nonferrous Metals, 2016, 26(12): 2564−2572.

[6] 徐银超, 陈康华, 王社权, 等. TiN和TiAlN涂层硬质合金的氧化和切削性能[J]. 粉末冶金材料科学与工程, 2011, 16(3): 425−430. XU Yinchao, CHEN Kanghua, WANG Shequan, et al. Oxidation and cutting properties of TiN and TiAlN coated cemented carbide[J]. Materials Science and Engineering of Powder Metallurgy, 2011, 16(3): 425−430.

[7] 朱丽慧, 胡涛, 宋诚, 等. Si、Cr的加入对TiAlN涂层热稳定性能的影响[J]. 硬质合金, 2015, 32(6): 359−363. ZHU Lihui, HU Tao, SONG Cheng, et al. Effect of Si and Cr addition on thermal stability of TiAlN coatings[J]. Cemented Carbide, 2015, 32(6): 359−363.

[8] 邱龙时, 朱晓东, 鲁莎, 等. 基于弹塑性滚动接触疲劳法评价硬质薄膜结合强度[J]. 真空科学与技术学报, 2015, 35(11): 1380−1384. QIU Longshi, ZHU Xiaodong, LU sha, et al. Evaluation of hard-coating/substrate interfacial adhesion in rolling contact fatigue method under elastic-plastic deformation[J]. Chinese Journal of Vacuum Science and Technology, 2015, 35(11): 1380−1384.

[9] 李河清, 蔡殉, 马峰, 等. 压痕法测定薄膜(涂层)的界面结合强度[J]. 机械工程材料, 2002, 26(4): 11−13. LI Heqing, CAI Xun, MA Feng, et al. Determination of the interfacial bonding strength of thin films and coatings using indentation method[J]. Materials for Mechanical Engineering, 2002, 26(4): 11−13.

[10] 唐辉, 王欣宇, 于德珍, 等. TA2纯钛微弧氧化陶瓷膜层的颜色和性能[J]. 材料研究学报, 2010, 24(4): 395−400. TANG Hui, WANG Xinyu, YU Dezheng, et al. On the color properties of the coatings on titanium by micro-arc oxidation [J]. Chinese Journal of Materials Research, 2010, 24(4): 395−400.

[11] KATARIA S, KUMAR N, DASH S, et al. Evolution of deformation and friction during multimode scratch test on TiN coated D9 steel[J]. Surface and Coatings Technology, 2010, 205(3): 922−927.

[12] 陈响明, 易丹青, 李秀萍, 等. 硬质合金复合涂层的结合强度与失效机理[J]. 粉末冶金材料科学与工程, 2011, 16(3): 464− 470. CHEN Xiangming, YI Danqing, LI Xiuping, et al. Bonding strength and failure mechanism of cemented carbide with multilayer coatings[J]. Cemented Carbide, 2011, 16(3): 464− 470.

[13] GONG M, CHEN J, DENG X, et al. Sliding wear behavior of TiAlN and AlCrN coatings on a unique cemented carbide substrate[J]. International Journal of Refractory Metals and Hard Materials, 2017, 69(1): 209−214.

[14] ZHANG Li, SHAN Cheng, CHEN Shu, et al. Hot pressing densification of WC-MoC binderless carbide[J]. Transactions of Nonferrous Metals Society of China, 2012, 22(8): 2027–2031.

[15] CHEN Yi, ZHANG Li, ZHU Junjie, et al. Phase interfaces between AlTiN and WC/Mo2C in WC-Mo2C substrate and the related characteristics[J]. International Journal of Refractory Metals and Hard Materials, 2018, 72: 323−331.

[16] ZHANG Li, XIE Mingwei, CHENG Xin, et al. Micro characteristics of binder phases in WC-Co cemented carbides with Cr-V and Cr-V-RE additives[J]. International Journal of Refractory Metals and Hard Materials, 2013, 36(1): 211–219.

[17] ROGSTRÖM L. High temperature behavior of arc evaporated ZrAlN and TiAlN thin films[D]. Sweden: Linköping University, 2012: 6−7.

[18] ROA J J, JIMÉNEZ-PIQUÉ E, TARRAGÓ J M, et al. Berkovichnano indentation and deformation mechanisms in a hardmetal binder-like cobalt alloy[J]. Materials Science and Engineering, 2015, A621: 128−132.

[19] NINO A, TANAKA A, SUGIYAMA S, et al. Indentation size effect for the hardness of refractory carbides[J]. Materials Transactions, 2010, 51(9): 1621−1626.

[20] 沈观林, 胡更开. 复合材料力学[M]. 上海: 上海交通大学出版社, 1988: 201–202. SHEN Guanlin, HU Gengkai. Mechanics of Composite Materials [M]. Shanghai: Shanghai Jiao Tong University Press, 1988: 201– 202.

[21] DAN M, KAZAKEVICH M, SROLOVITZ D J, et al. Nanoindentation size effect in single-crystal nanoparticles and thin films: A comparative experimental and simulation study[J]. Acta Materialia, 2011, 59(6): 2309–2321.

[22] BEISS P, RUTHARDT R, WARLIMONT H. Powder Metallurgy Data. Refractory, Hard and Intermetallic Materials[M]. Springer-Verlag. 2002.

[23] KLÜNSNER T, MARSONER S, EBNER R, et al. Effect of microstructure on fatigue properties of WC-Co hard metals[J]. Procedia Engineering, 2010, 2(1): 2001−2010.

[24] ÖZDEN U A, BEZOLD A, BROECKMANN C. Numerical simulation of fatigue crack propagation in WC/Co based on a continuum damage mechanics approach[J]. Procedia Materials Science, 2014, 3(1): 1518−1523.

[25] BENSON M L, LOAW P K, CHOO H, et al. Strain-induced phase transformation in a cobalt-based superalloy during different loading modes[J]. Materials Science and Engineering, 2011, A528(18): 6051–6058.

[26] CHEN F L, HE X, PRIETO-MUÑOZ P A, et al. Opening-mode fractures of a brittle coating bonded to an elasto-plastic substrate [J]. International Journal of Plasticity, 2015, 67(1): 171−191.

[27] KIM S I, HER J U, JANG Y C, et al. Experimental and finite element analysis for fracture of coating layer of galvannealed steel sheet[J]. The Transactions of Nonferrous Metals Society of China, 2011, 21(1): 111−116.

[28] GANT A J, GEE M G. Wear modes in slurry jet erosion of tungsten carbide hardmetals: Their relationship with microstructure and mechanical properties[J]. International Journal of Refractory Metals and Hard Materials, 2015, 49(1): 192−202.

(编辑 高海燕)

Failure modes of AlTiN coated alloys during scratch test and the related mechanism by finite element analysis

ZHANG Huadong, ZHANG Li, CHEN Yi, LUO Guokai, XIAO Qiaoping, ZHONG Zhiqiang

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

To explore the synergistic effect of the hard phase and the ductile binder phase in cemented carbide substrates to the coating, WC-10Co-0.65Cr3C2-0.35VC (10Co) with hard phase + binder phase structure, WC-6Mo2C-0.68Cr3C2- 0.37VC (bWC) and 85.1Co-9.2W-4.7Cr3C2-1.0VC (CoW) alloys were prepared. Al0.55Ti0.45N coating around 5 μm in thickness was deposited by direct current magnetron sputtering technology. The failure modes of AlTiN coated alloys during scratch test were determined by the magnitude of critical loadsC1andC2and the difference value betweenC1andC2.C1andC2are the characterization parameters of the cohesive failure resistance of the film and the adhesion strength between the film and the substrate, respectivelyThe related failure mechanism was investigated by finite element analysis of the stress distribution in the coating during scratch test. Further, the effects of the WC grain size and the cobalt content in the cemented carbide substrates on the stress distribution in the coating during scratch test were also investigated. The results show that the coated alloy with ductile CoW substrate has the lowest value ofC1andC2. The coated alloy with hard bWC substrate has the highestC2and the highest difference value betweenC1andC2. The coated 10Co alloy has the highestC1and the lowestC1andC2difference. The young modulus ratio of the film and the substrate and the hardness of substrate are the key factors affectingC1andC2. Decreasing the grain size and choosing moderate cobalt content in cemented carbide substrate facilitate the synchronous improvement ofC1andC2.

AlTiN coating; substrate material; scratch test; finite element analysis; coating failure mode; coated cemented carbide design

TF124.3

A

1673-0224(2018)05-445-09

国家自然科学基金(51574292);粉末冶金国家重点实验室基金(2017zzkt21)

2018−03−22;

2018−06−14

张立,博士,教授。电话:0731-88876424;E-mail: zhangli@csu.edu.cn