TiC含量对Mo-10W-TiC合金组织与性能的影响

熊刚,成会朝,范景莲,姚松松,李鑫

TiC含量对Mo-10W-TiC合金组织与性能的影响

熊刚,成会朝,范景莲,姚松松,李鑫

(中南大学 粉末冶金国家重点实验室,长沙 410083)

采用粉末冶金法,在Mo-W基体中添加TiC,制备Mo-10W-TiC合金(TiC的质量分数为0.5%~6%),研究TiC含量对合金组织与拉伸性能的影响。结果表明,在烧结过程中TiC颗粒与基体相互扩散,在颗粒内部形成 (Mo,Ti)C及少量(W,Ti)C固溶体。在Mo-W基体合金中添加TiC颗粒可有效地抑制晶粒长大,合金晶粒尺寸随TiC含量增加而减小。在1 920 ℃烧结温度下,随TiC含量增加,合金的相对密度与抗拉强度先增加后减小,当TiC含量为4%时,Mo-10W-TiC合金具有最高的相对密度及抗拉强度,分别为99.7%和497 MPa,过量TiC的添加会导致合金强度降低。随TiC含量增加,合金的断裂模式由单纯的沿晶断裂转变为沿晶断裂和穿晶断裂的混合模式。

粉末冶金;钼合金;二次相颗粒;扩散行为;抗拉强度

金属钼具有高熔点(2 620 ℃)和较高的高温力学性能,密度低于其它难熔金属,同时具有蠕变抗力高、热膨胀系数小和抗磨损性能好等一系列优点,在国防工业、核工业、航天工业等方面有广泛应用[1−5]。随着科学技术的发展,对高温结构材料的耐温性和高温力学性能提出了更高要求,金属钼的再结晶温度较低,随温度升高,强度下降较快,影响其在相关领域的应用[6−8]。钨和钼属于同族元素,原子半径和晶格结构相同,晶格常数相近,它们在任意成分下都可形成均匀的固溶体。因此向钼中添加钨,可使钼合金具有更高的再结晶温度、更优良的高温强度和高温抗氧化性能,因此受到核技术及空间火箭技术等尖端技术领域的青睐[9−11]。此外,国外有学者研究发现,在钼基体中添加细小的碳化物颗粒是一种细化晶粒、提高合金室温强韧性和高温力学性能的有效方法[12−13]。TAKIDA 等[13]在钼基体中添加ZrC成分,采用热等静压技术制备的Mo-ZrC合金,其晶粒较纯钼明显细化,低温韧性及高温强度均有较大提高。但是此类合金的抗高温氧化和抗烧蚀性能较差,限制了其在高温服役条件下的应用。据此,本文作者向钼粉中加入纳米TiC粉末和金属钨粉,采用粉末冶金法制备Mo-10W-TiC合金,研究TiC含量对合金微观组织与室温抗拉强度的影响,优化Mo-10W-TiC的成分,对于高性能钼合金的制备与应用具有重要意义。

1 实验

1.1 Mo-10W-TiC合金制备

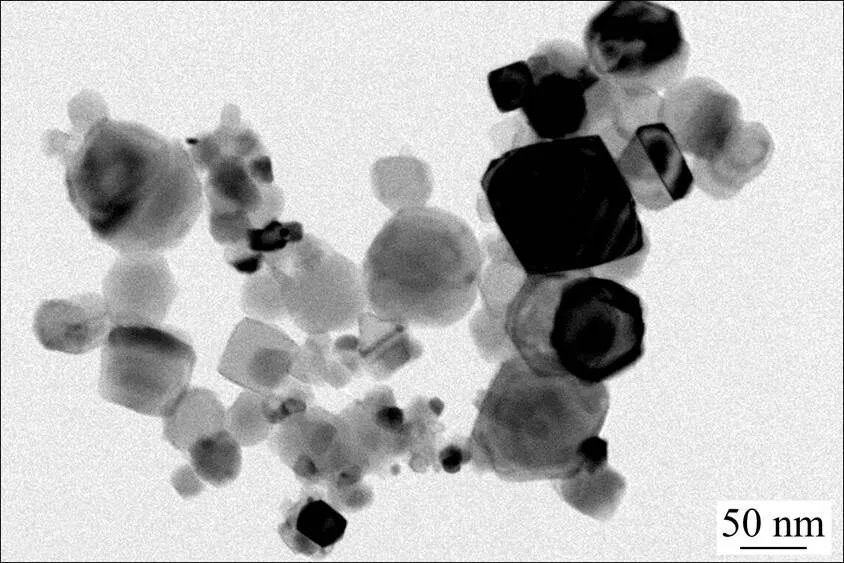

实验所用原料包括Mo粉(陕西金堆城钼业有限公司生产)和W粉(厦门钨业有限公司生产),通过Micro- Plus型粉末粒度分析仪测定Mo粉和W粉的平均粒度(FSSS粒度)分别为2.79和2.83 μm;TiC粉(秦皇岛一诺高新材料有限公司生产)为真空独立包装,每包1 000 g,平均粒度为50 nm,测得其氧含量为1.15%(质量分数),采用FEI Tecnai G2 F20型透射电镜观察纳米TiC粉末的微观形貌,如图1所示,可见纳米TiC粉末主要呈球体或多面体形貌。

按照Mo-10W-TiC合金的名义成分称量原料粉末,TiC含量(质量分数,下同)分别为0.5%,2%,4%和6%,采用高能球磨的方法混合均匀,球料质量比为2:1,转速200 r/min,球磨时间为5 h,用酒精作为球磨介质。将混合粉末进行真空干燥,然后在25 t油压机下压制成工字型拉伸试样,压制压力为250 MPa。压坯在脱脂炉内进行预烧结,在氢气气氛下加热至1 000 ℃,保温 1 h。预烧后的样品采用钨棒炉在氢气气氛下1 920 ℃高温烧结,保温2 h,得到Mo-10W-TiC合金样品。

图1 纳米TiC粉末的TEM形貌

1.2 性能测试

采用排水法测定Mo-10W-TiC合金的密度,并计算其相对密度,合金的理论密度按照原始粉末组成成分计算,TiC含量为0.5%,2%,4%和6%的Mo-10W- TiC合金理论密度分别为10.64,10.47,10.24和10.02 g/cm3。采用Instron−3369型力学试验机测试合金的室温拉伸性能,拉伸速度为1 mm/min,每种成分的合金取5个试样进行测试,取平均值;用MeF3A型金相显微镜观察合金的显微组织,并按照标准金相截点法(GB/T6394—2002)测定合金的晶粒度。采用Quanta FEG 250型扫描电镜观察合金的表面形貌与拉伸断口形貌,并通过X射线能谱分析(energy-dispersive analysis, EDS)对合金中的碳化钛颗粒进行选区成分分析。

2 结果及讨论

2.1 显微组织

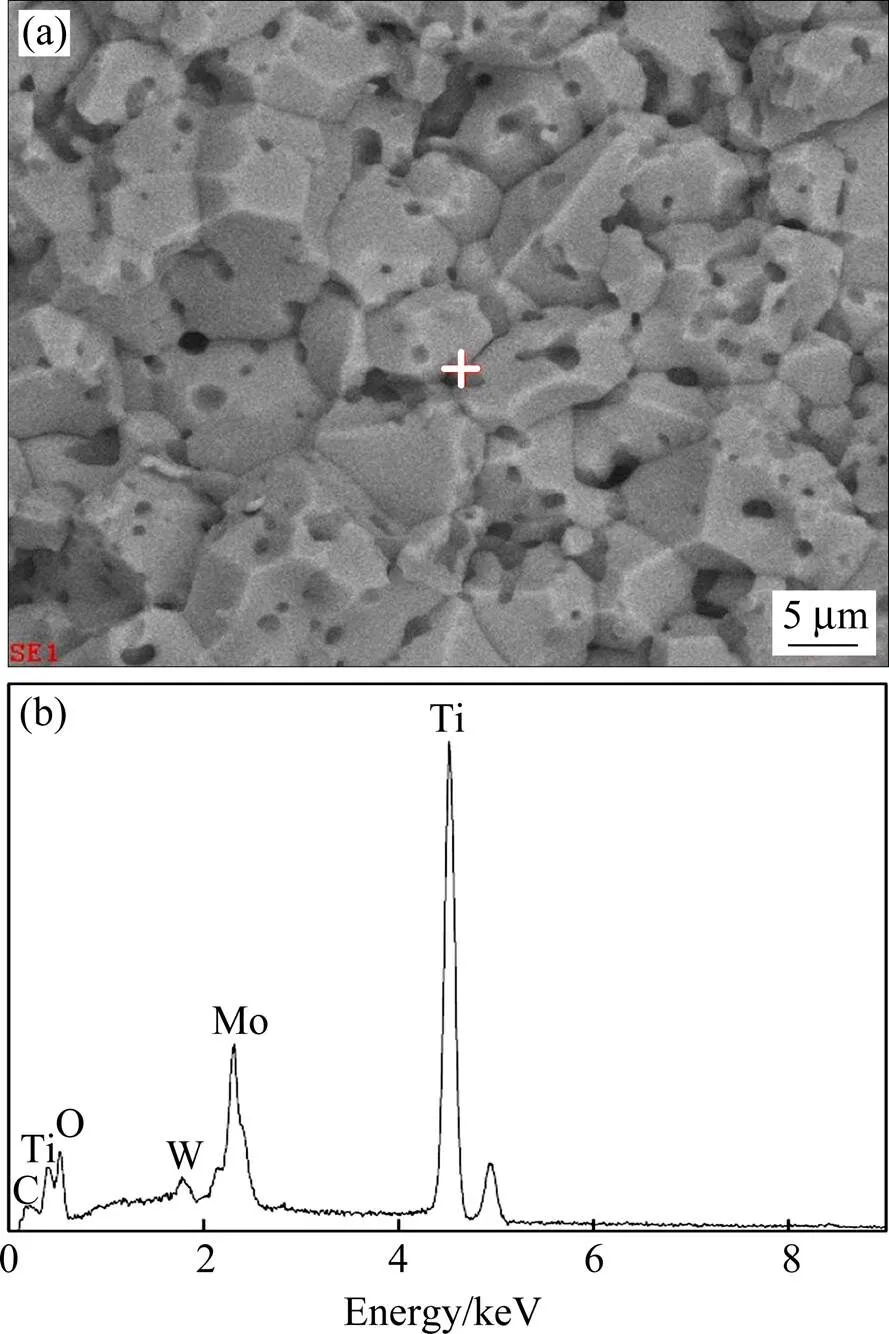

图2所示为Mo-10W-4TiC断口背散射形貌及EDS谱。根据文献[14]和[15],在Mo-W-TiC高温烧结过程中,晶粒内的Mo、W原子向晶界处的TiC扩散并形成 (Mo,Ti)C及少量的(W,Ti)C固溶体。因此,二次相颗粒的相成分包括(Mo,Ti)C、(W,Ti)C以及未发生固溶的TiC成分。EDS分析显示,二次相粒子主要含有Ti、Mo、C、O和W元素,Mo与W元素的存在是因为高温烧结过程中,基体中的Mo、W原子向TiC相扩散并形成的固溶体。O元素的存在一方面可能是由于纳米TiC粉末极易氧化,在材料制备阶段被氧化并导入材料内部,另一方面可能是TiC在高温下与微量氧发生脱碳反应,形成TiO或(TiC)O相。

图2 Mo-10W-4TiC合金断口背散射SEM形貌及EDS能谱分析

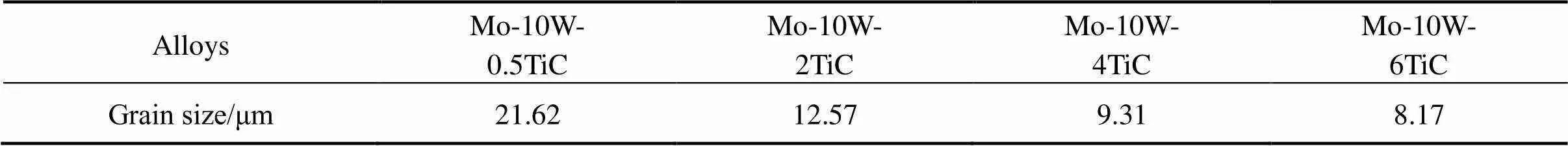

表1所列为Mo-10W-TiC合金的晶粒尺寸。从表1看出,随TiC含量增加,合金晶粒尺寸逐渐减小。这是因为随TiC含量增加,分布于晶界周围的TiC颗粒数量增加,这些碳化物颗粒可有效抑制晶界的迁移,同时形成更多的(Mo,Ti)C及少量(W,Ti)C固溶体碳化物颗粒,能在一定程度上降低钼钨晶粒长大的驱动力,使得合金晶粒尺寸减小。

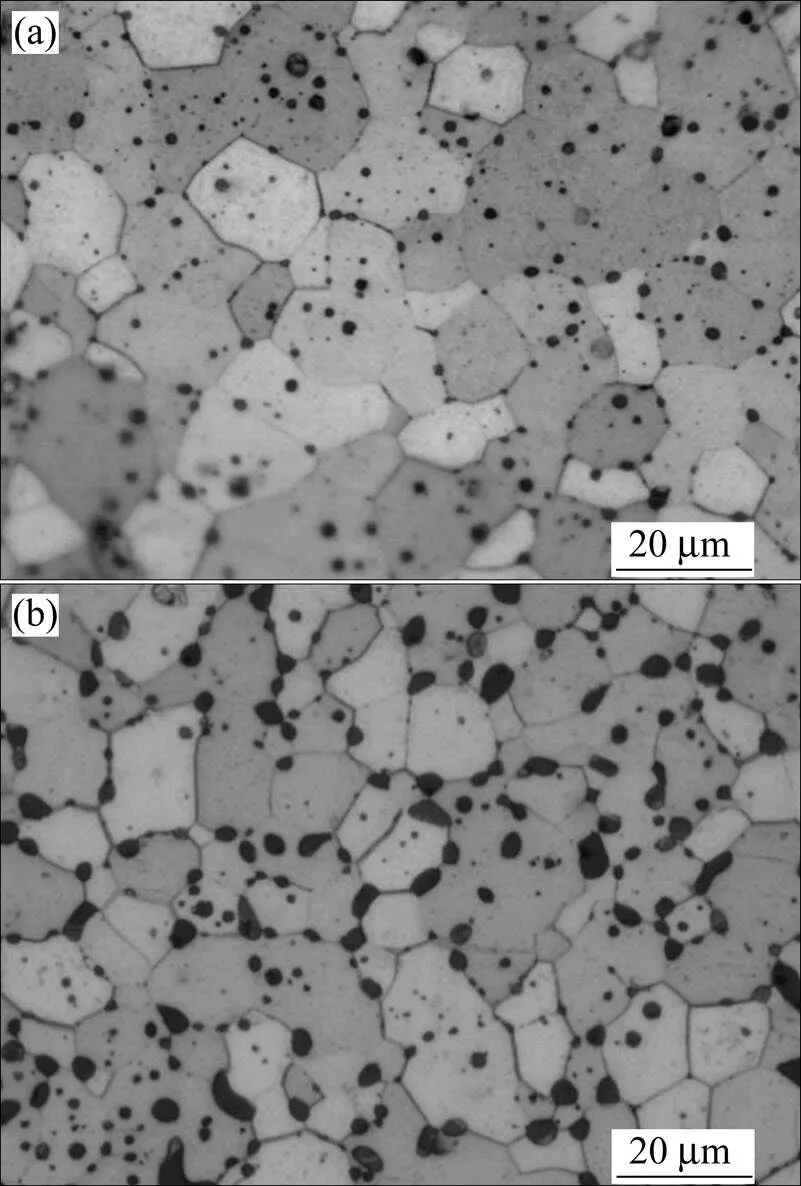

图3所示为Mo-10W-2TiC和Mo-10W-4TiC合金的金相组织。对比图3(a)和(b)看出,随TiC含量增加,分布于晶界周围的二次相颗粒数量增加,合金晶粒尺寸减小。而二次相颗粒尺寸随TiC含量增加而增大,这是因为纳米TiC粉末具有较高的表面能,在烧结过程中易发生团聚,同时随TiC含量增加,颗粒内部形成的固溶体碳化物发生团聚,形成不规则形状的二次相颗粒。

表1 不同TiC含量的Mo-10W-TiC合金晶粒度

图3 Mo-10W-2TiC和Mo-10W-4TiC合金的金相组织

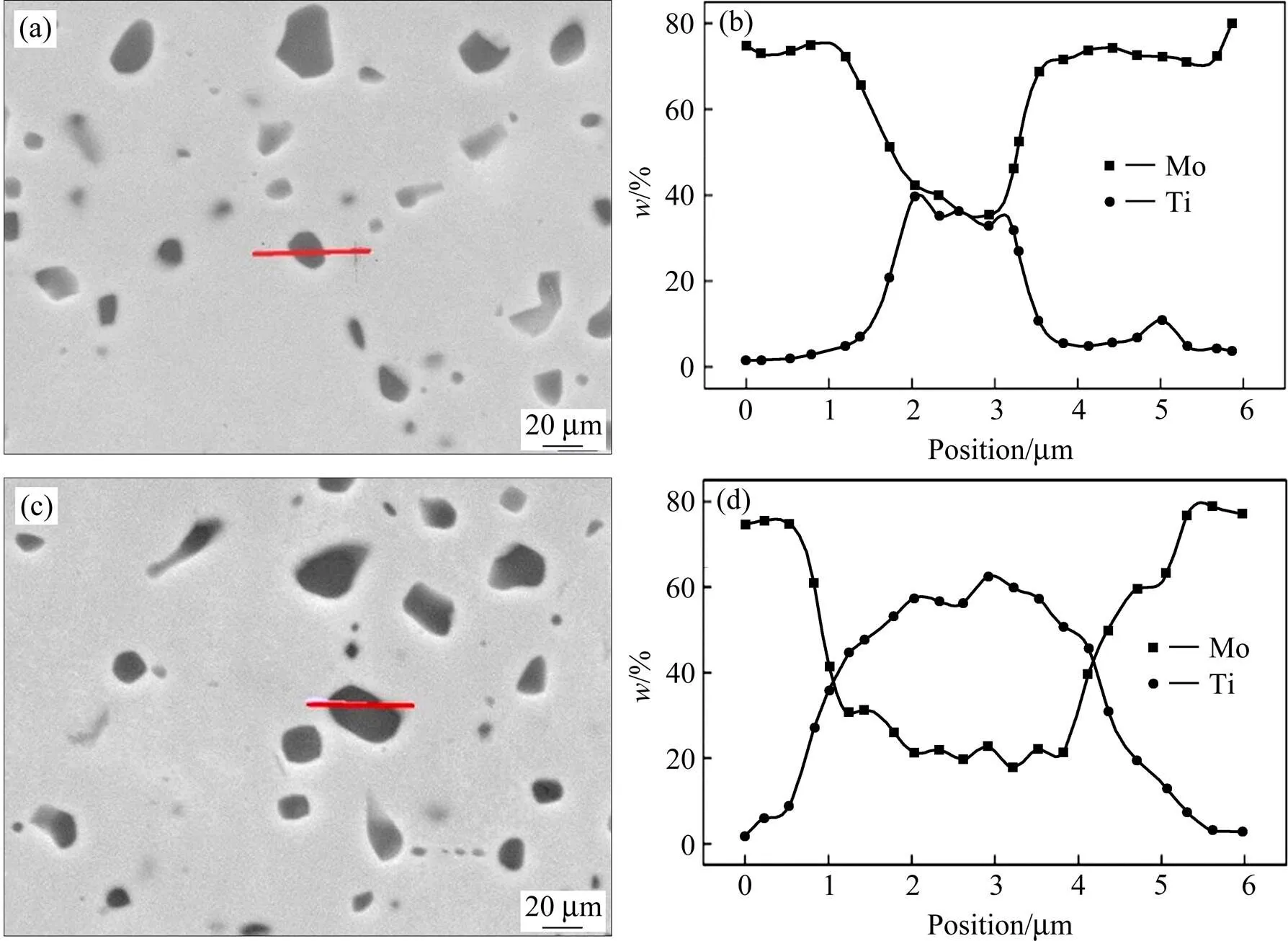

图4所示为不同尺寸TiC二次相颗粒的SEM形貌及其Mo、Ti元素线分布图。图4(a)和(c)中线段所在的TiC颗粒尺寸分别为2 μm和6 μm左右。可见从颗粒的表面到核心处,Ti元素含量逐渐升高,而Mo元素含量降低。观察颗粒核心处的元素分布,图4(b)中颗粒的核心处Mo元素含量最低为35%左右,Ti含量最高达到40%;图4(d)中颗粒核心处的Mo含量最低仅15%左右,Ti含量最高达到65%。这说明小尺寸TiC颗粒中,基体成分与TiC相充分固溶,形成的碳化物相与基体结合强度较高;而大尺寸TiC中,基体成分向TiC相的扩散收到限制,形成的固溶体主要分布于TiC颗粒外沿,而内部仍存在较集中的TiC相,这不仅会增加合金局部烧结难度,且分布于基体中的大尺寸硬脆相对合金强韧性有较大影响[14]。

2.2 相对密度与抗拉强度

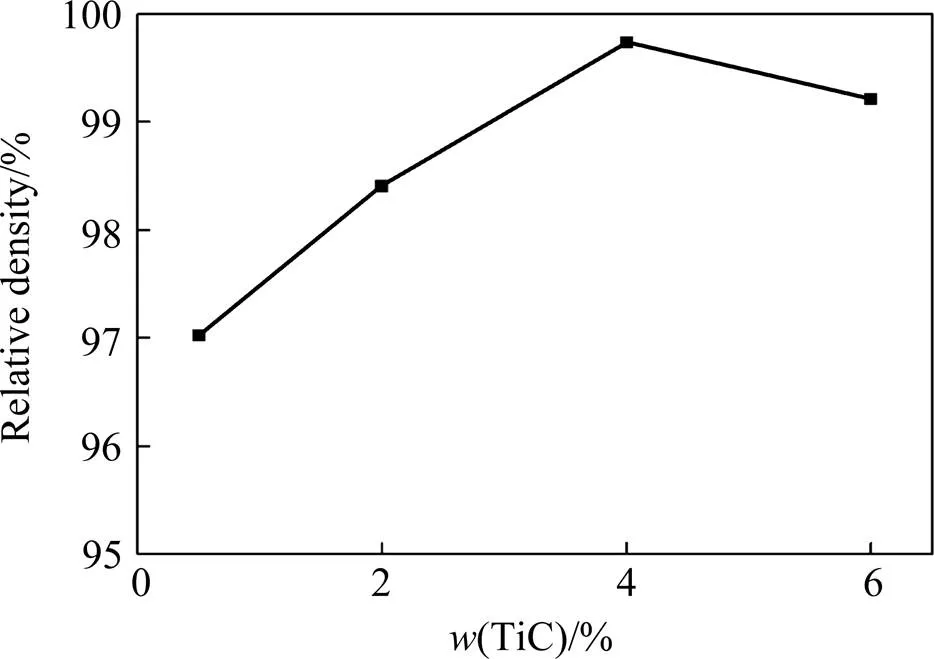

图5所示为TiC含量对Mo-10W-TiC合金相对密度的影响,从图中看出,4种成分的合金相对密度都在97%以上。随TiC含量增加,相对密度先升高后降低,当TiC含量增加至4%时,相对密度达到最高值。这主要是因为在1 800 ℃以上烧结温度下,TiC与胚体中的微量氧发生脱碳反应生成非化学计量的氧化物或含氧碳化物及CO/CO2气体[16]:

TiC+O2→TiO+CO/CO2(1)

TiC+O2→(TiC)O+CO/CO2(2)

由于本研究用的TiC粉末属于纳米级粉末,表面能极高,在1 800 ℃下即与微量氧发生脱碳反应。在此温度下,合金的内部孔隙网络还未封闭,所以反应生成的CO/CO2气体可以通过孔隙通道排除烧结体外,从而促使烧结体氧含量降低,CO/CO2气体的排除也有利于降低合金内部孔隙的数量,提高合金密度。添加的纳米级TiC粉末越多,带走的氧越多,合金的相对密度越高。随TiC含量增加至6%时,TiC颗粒发生团聚,颗粒尺寸变大,增强相颗粒与基体总的接触面积反而减小,这对增强相颗粒与基体之间的原子扩散带来困难,使得烧结体内TiC与Mo、W元素形成的固溶体含量减少,TiC含量相应增加。而TiC由于其化学键特性,在1 920 ℃下很难烧结致密,所以合金的相对密度下降[17]。

图4 合金内不同尺寸TiC颗粒的SEM形貌及其Mo、Ti元素线分布

(a), (b) 2 μm TiC particles; (c), (d) 6 μm TiC particles

图5 TiC含量对Mo-10W-TiC合金相对密度的影响

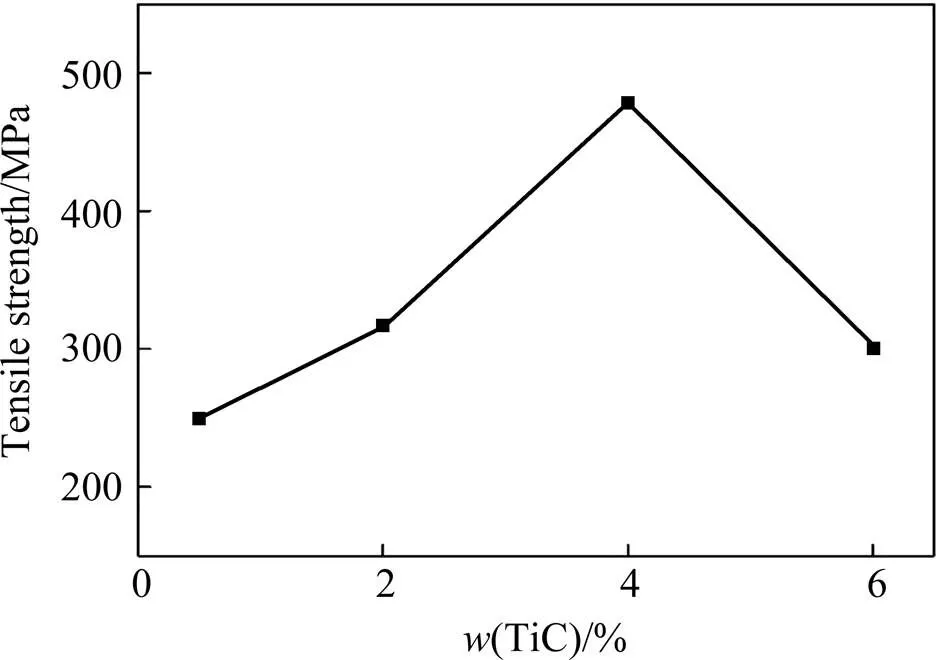

图6所示为TiC含量对Mo-10W合金抗拉强度的影响。由图可知,合金抗拉强度随TiC含量的变化与相对密度的变化趋势相同,当TiC含量为4%时,合金抗拉强度达到最高值,为497 MPa。这是因为随TiC含量增加,合金的相对密度增加,合金内部的孔洞和缺陷数量减少,可有效降低拉伸过程中裂纹源的生成;随TiC含量增加,更多分布于晶界周围的TiC颗粒能有效增加合金晶界强度,起到阻碍裂纹扩展的作用,同时,TiC颗粒对合金起到弥散强化与细晶强化的作用;随TiC含量增加,合金晶粒度减小,并且晶界周围形成更多的(Mo,Ti)C和(W,Ti)C固溶体,能提高碳化物颗粒强度,从而增强颗粒对合金的弥散强化效果。但当添加过量TiC时,TiC颗粒在烧结过程中发生团聚,分布于晶界周围的大尺寸二次相颗粒容易产生应力集中,并且在承受载荷过程中成为裂纹萌生的起点,严重降低合金的强韧性,导致合金室温力学性能下降[18]。

图6 TiC含量对合金室温抗拉强度的影响

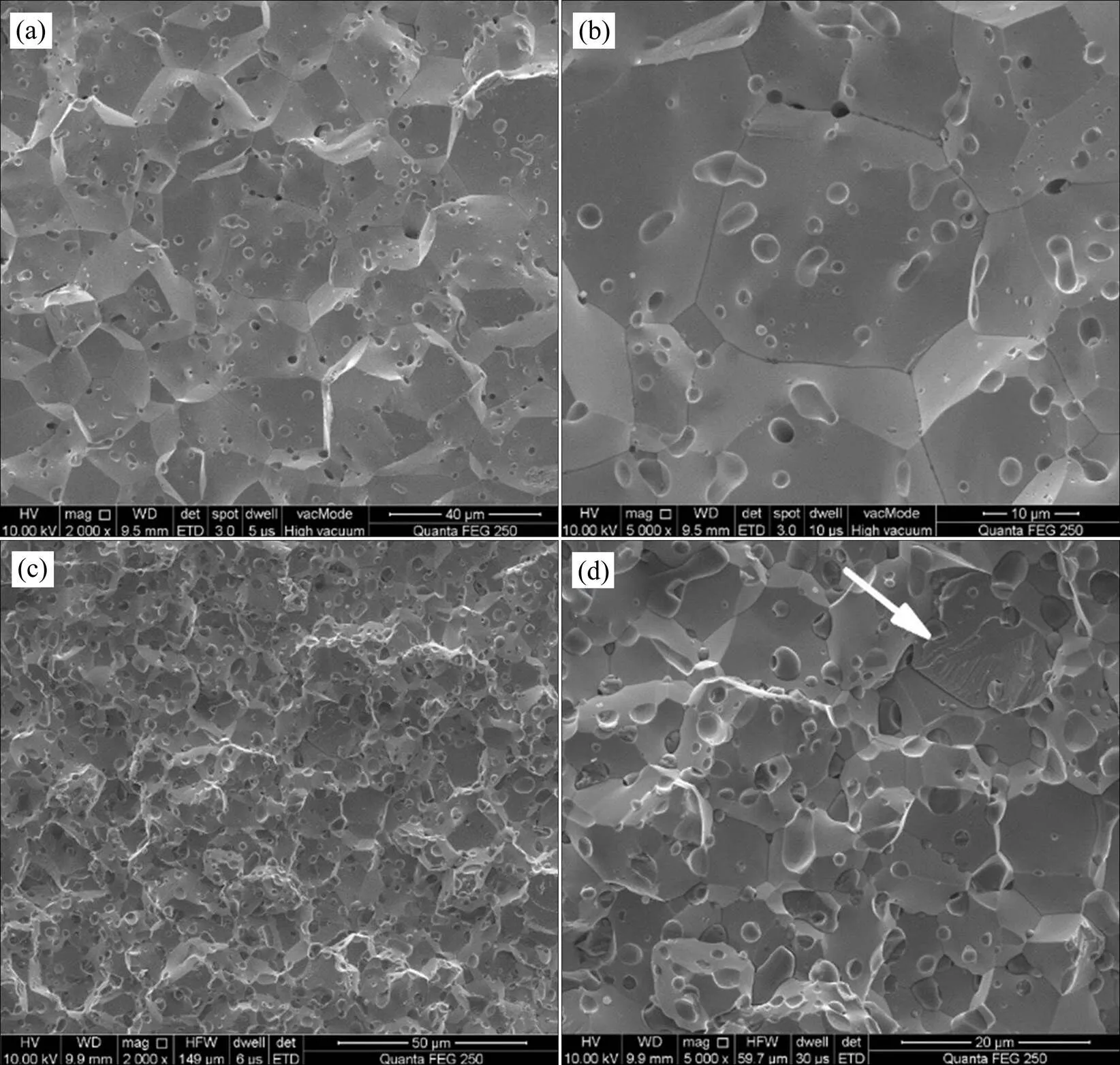

图7 Mo-10W-0.5TiC和Mo-10W-4TiC合金的室温拉伸断口形貌

2.3 拉伸断口形貌

图7所示为Mo-10W-0.5TiC和Mo-10W-4TiC合金的室温拉伸断口形貌。从图6(a)和(b)中看出,Mo- 10W-0.5TiC断口具有明显的冰糖状形貌,呈现典型的沿晶脆性断裂特征。Mo-10W-4TiC合金断口除显示沿晶断裂特征以外,局部区域出现河流状花样(如图7(d)中箭头所示),呈现出穿晶解离断裂特征,说明Mo-10W-4TiC合金的断裂模式为穿晶断裂和沿晶断裂的混合断裂模式[19]。这是因为随TiC含量增加,分布于合金晶界周围的碳化物颗粒增多,因而形成的(Mo,Ti)C和(W,Ti)C固溶体含量增加,合金晶界强度得到提高,需要消耗更多的能量才能发生断裂,因此,Mo-10W-4TiC合金的抗拉强度更高。

3 结论

1) TiC的添加能有效地抑制烧结过程中Mo-10W- TiC合金晶粒长大,在0.5%~6%范围内,随TiC含量增加,合金的晶粒度逐渐减小。当TiC含量达到4%时,合金的断裂方式由单一的沿晶断裂转变为穿晶断裂和沿晶断裂的混合模式。

2) 随TiC含量增加,Mo-10W-TiC合金的相对密度与抗拉强度都呈先增大后减小的变化趋势,TiC含量为4%的合金具有最佳的力学性能,抗拉强度达到497 MPa。

[1] 成会朝, 范景莲, 刘涛, 等. TZM钼合金制备技术及研究进展[J]. 中国钼业, 2008, 32(6): 40−45. CHENG Huichao, FAN Jinglian, LIU Tao, et al. Preparation and research development of TZM molybdenum alloys[J]. China Molybdenum Industry, 2008, 32(6): 40−45.

[2] 范景莲, 成会朝, 卢明园, 等. 微量合金元素Ti、Zr对Mo合金性能和显微组织的影响[J]. 稀有金属材料与工程, 2008, 27(8): 1471−1474. FAN Jinglian, CHENG Huichao, LU Mingyuan, et al. Effect of microscalealloying element Ti and Zr on performance and microstructure of Mo alloys[J]. Rare Materials and Engineering, 2008, 27(8): 1471−1474.

[3] MROTZEK T, HOFFMANN A, MARTIN U. Hardening mechanisms and recrystallization behavior of several molybdenum alloys[J]. International Journal of Refractory Metals and Hard Materials, 2006, 24(4): 298−305.

[4] COCKERAM B V. The fracture toughness and toughening mechanism of commercially available unalloyed molybdenum and oxide dispersion strengthened molybdenum with an equiaxed, large grain structure[J]. Metallurgical and Materials Transactions A, 2009, 40(12): 2843−2860.

[5] STURM D, HEILMAIER M, SCHNEIBEL J H, et al. The influence of silicon on the strength and fracture toughness of molybdenum[J]. Materials Science and Engineering A, 2007, 463(1/2): 107−114.

[6] WANG T, GUO M, CAO L, et al. The annealing characteristics of pure molybdenum bars manufactured by a modified technique[J]. Journal of Alloys and Compounds, 2008, 462(1): 386−391.

[7] 杨晓青, 贺跃辉, 罗振中, 等. 掺杂La对钼丝组织和性能的影响[J]. 中国材料进展, 2006, 25(3): 30−33. YANG Xiaoqing, HE Yuehui, LUO Zhenzhong, et al. Effect of doping La on Structure and peformence of molybdenum wire[J]. Materials China, 2006, 25(3): 30−33.

[8] 钱昭, 范景莲, 成会朝, 等. 微量TiC对Mo-Ti-Zr-TiC合金性能与显微组织的影响[J]. 稀有金属材料与工程, 2012, 41(6): 1107−1110. QIAN Zhao, FAN Jinglian, CHENG Huichao, et al, Effect of trace TiC on property and microstructure of Mo-Ti-Zr-TiC alloy[J]. Rare Metal Materials and Engineering, 2012, 41(6): 1107−1110.

[9] BUKHANOVSKII V V. Features of the deformation and failure of molybdenum-tungsten alloy with high temperature repeated static loading[J]. Powder Metallurgy and Metal Ceramics, 2003, 42(5/6): 302−309.

[10] PAUL B, JAIN D, CHAKRABORTY S P, et al. Sintering kinetics study of mechanically alloyed nanocrystalline Mo-30wt.%W[J]. Thermochimica Acta, 2011, 512(1): 134−141.

[11] OHSER W R, MARTIN U, MÜLLER A, et al. Spark plasma sintering of Mo–W powders prepared by mechanical alloying[J]. Journal of Alloys and Compounds, 2013, 560(3): 27−32.

[12] OHSER W R, WECK C, MARTIN U, et al. Spark plasma sintering of TiC particle-reinforced molybdenum composites[J]. International Journal of Refractory Metals and Hard Materials, 2012, 32(5): 1−6.

[13] TAKIDA T, KURISHITA H, MABUCHI M, et al. Mechanical properties of fine-grained, sintered molybdenum alloys with dispersed particles developed by mechanical alloying[J]. Materials Transactions Jim, 2004, 45(1): 143−148.

[14] CEDAT D, REY C, CLAVEL M, et al. Microstructural characterization of a composite Mo reinforced by 25at.%TiC[J]. Journal of Nuclear Materials, 2009, 385(3): 533−537.

[15] SONG G M, WANG Y J, ZHOU Y. Thermomechanical properties of TiC particle-reinforced tungsten composites for high temperature applications[J]. International Journal of Refractory Metals and Hard Materials, 2003, 21(1/2): 1−12

[16] YOO M K, HIRAOKA Y, KURISHITA H, et al. Recrystallization of TiC dispersion Mo-alloy[J]. International Journal of Refractory Metals and Hard Materials, 1996, 14(5): 355−364.

[17] GENÇ A, COŞKUN S, ÖVEÇOĞLU M L. Decarburization of TiC in Ni activated sintered W–TiC(=0, 5, 10,15wt%) composites and the effects of heat treatment on the microstructural and physical properties[J]. International Journal of Refractory Metals and Hard Materials, 2010, 28(3): 451−458.

[18] LIU G, ZHANG G J, JIANG F, et al. Nanostructured high-strength molybdenum alloys with unprecedented tensile ductility[J]. Nature Materials, 2013, 12(4): 344.

[19] BROWNING N P, FIGNAR J, KULKRNI A, et al. Sintering behavior and mechanical properties of Mo-TZM alloyed with nanotitanium carbide[J]. International Journal of Refractory Metals and Hard Materials, 2017, 62: 78−84.

(编辑 汤金芝)

Effects of TiC content on property and microstructure of Mo-10W-TiC alloy

XIONG Gang, CHENG Huichao, FAN Jinglian, YAO Songsong, LI Xing

(Sate Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

Mo-10W-TiC alloys (mass fraction of TiC are 0.5%~6%) were prepared by powder metallurgy method through adding TiC into Mo-W matrix. The effects of TiC content on microstructure and tensile property of Mo-10W-TiC composites were studied. The results show that TiC particles in the green body interdiffuse with the matrix during of sintering, (Mo,Ti)Cand a small amount of (W,Ti)Csolid solution are formed in the particles, and forming the second phase particles with unsoluted TiC. At the same time, TiC particles can effectively inhibit the grain growth during sintering, and the grain size decreases with increasing the TiC content. The relative density and tensile strength increase firstly and decrease lately with increasing the TiC content sintered at 1 920 ℃. When the TiC content is 4%, Mo-10W-4TiC alloy exhibits the highest relative density of 99.7% and tensile strength of 497 MPa. The addition of excess TiC leads to the bonding strength between the TiC particles and the matrix decreasing. Tensile fracture morphology of the alloy shows that with the increase of TiC content, the fracture mode of the alloy transforms from simple intergranular fracture into mixed mode of intergranular fracture and transgranular fracture.

powder metallurgy; molybdenum alloy; second phase particle; diffusion behavior; tensile strength

TG146.4+12

A

1673-0224(2018)05-454-06

2018−01−03;

2018−05−08

成会朝,副教授,博士。电话:0731-88836652;E-mail: chc26@sina.com