钢管混凝土系杆拱桥拱肋及吊杆施工监控

秦翱翱,刘世忠,李明哲,杨少波,谢兴定

(1.兰州交通大学 土木工程学院,甘肃 兰州 730070;2.中铁七局集团 第二工程有限公司,辽宁 沈阳 110000)

钢管混凝土系杆拱桥是一种拱、梁组合体系桥梁,它充分发挥系梁受拉弯、拱受压弯的结构性能[1]。这种拱桥内部为高次超静定结构,外部为静定结构,拱的水平推力由系梁承担,很好地解决了普通推力拱桥对地基要求高的问题。该类拱桥的拱肋采用钢-混凝土组合结构,它是将钢管内灌注高强度混凝土,借助钢管对核心混凝土的套箍约束作用,使核心混凝土处于三向受压状态,极大地提高了核心混凝土的抗压强度和压缩变形能力。由于此类拱桥竖向刚度大、施工较方便,近年来钢管混凝土系杆拱桥已广泛应用于高速铁路中。

1 工程概况

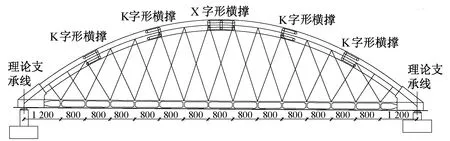

图1 结构整体布置(单位:cm)

郑万铁路河南段128 m钢管混凝土系杆拱桥(见图1)上跨永登高速公路,全长130.3 m,计算跨度128 m。系梁两端采用实心矩形截面,普通段采用单箱三室截面。拱肋平面内矢高25.6 m,矢跨比1/5,采用悬链线线形并在横桥向内倾9°形成提篮式。拱肋截面为哑铃形钢管混凝土截面,上、下钢管及腹腔均为钢-混组合结构,钢管及腹腔内填充C55补偿收缩混凝土。两拱肋在拱顶处设1道X形横撑,在拱顶至两拱脚间设4道K形横撑。全桥共设56根吊杆,采用尼尔森体系布置。设计速度为350 km/h。

该桥采用“先梁后拱法”施工,系梁采用钢管支架原位浇筑,钢管拱肋由工厂分段加工后运送到施工现场拼装[2]。钢管拱肋拼装采用“立拼”形式[3],拼装从拱脚向跨中依次进行,当拱肋全部拼装完成并检验合格后进行拱肋混凝土泵送。泵送按照先上管、再下管、后腹腔的顺序,采用一级泵送一次到顶的施工方法填充所有拱肋混凝土。待拱肋混凝土强度达到设计要求后拆除拼拱支架并进行吊杆安装,吊杆全部安装完成后,采用上部张拉方式按照设计的张拉顺序每4根为1组对称张拉。吊杆初张拉完成后检测每一根吊杆索力值,对索力实测值与理论值误差超过±3%的吊杆进行调整,直至索力满足设计要求。

2 监控内容

2.1 拱肋线形监控

拱肋的线形监控是指在不同的施工阶段通过仪器对拱肋各测点的标高、轴线偏位等进行监测,并将测量结果与有限元模型计算结果进行对比,确保拱肋在施工过程中的实际线形与预期线形之间的误差在设计容许范围内[4]。

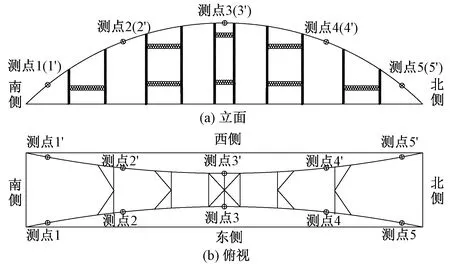

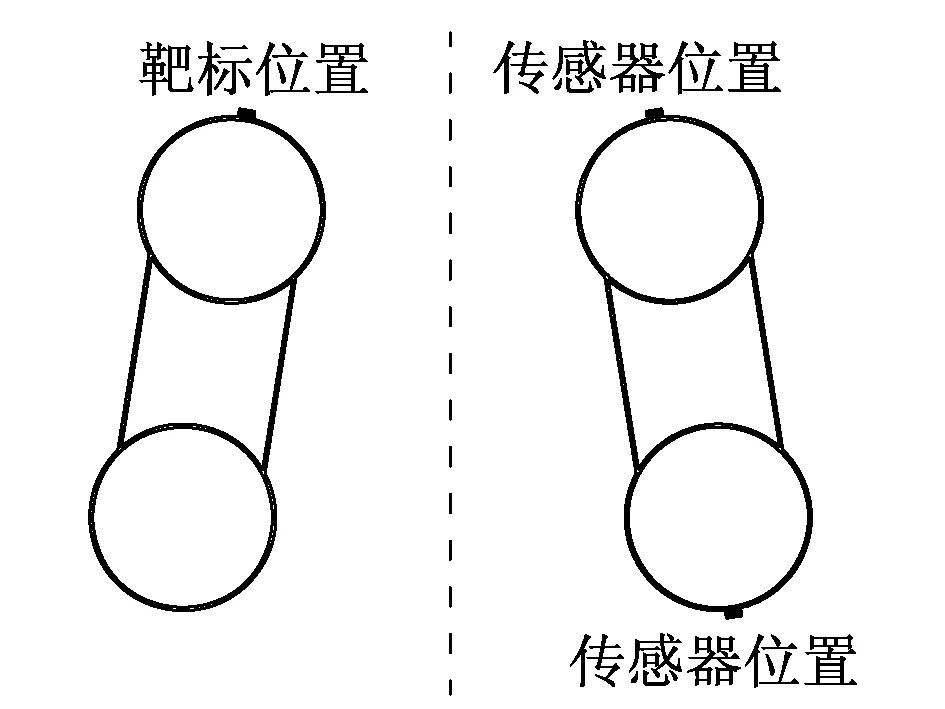

本工程上跨永登高速公路,车流量较大,为保证施工人员的安全且不干扰交通,针对工程情况提出了运用HF-5B型桥梁光电挠度仪进行实时监测拱肋挠度的措施。该仪器测量精度高、测程远且易于安装。其测试原理是将靶标发出的光学信号通过主机转换为电信号,传输到电脑以数据和图形的形式显示,测试时只需标定靶标和追踪靶标位置即可。在监测过程中分别选取拱脚、1/4拱、拱顶作为关键截面,每个截面布置1个测点。在拱肋混凝土填充、拼拱支架拆除及吊杆张拉过程中分别监测各测点的最大挠度,拱肋线形监测如图2所示。

图2 线形监测点布置

2.2 拱肋应力监控

在拱肋的施工过程中,在拱肋的控制截面处埋设应力测试元件以测定施工阶段拱肋的应力。将测量结果与施工控制中其他测量结果相结合,全面地判断全桥的内力状态,形成一个较好的预警机制,从而安全可靠地实施施工控制[5]。

针对拱肋结构的受力特点及施工特点,采用JMZX-3001综合测试仪和JMZX-212智能弦式数码应变计作为测量仪器。该仪器可直接测量拱肋的应变、温度等物理量,具有检测速度快、精度高、操作简单等特点,对于施工工期长、控制计算精度要求高的拱桥监控工作是十分方便和必要的。在监测过程中选取拱肋的拱脚、1/4拱、拱顶作为监测截面,每个截面布置2个测点,靶标、传感器位置如图3所示。

图3 靶标、传感器位置

2.3 吊杆索力监控

根据设计拟定的张拉顺序2→4→6→8→10→12→3→5→7→9→11→13→14→1依次张拉每根吊杆,在吊杆张拉和索力调整过程中,需对吊杆索力进行监控,以保证各个施工阶段吊杆索力的实际值与设计值的误差满足设计要求。吊杆索力测试采用振动频谱分析法,其原理是根据吊杆的自振频率与吊杆索力之间的特定关系来确定吊杆索力[6]。索力调整是根据影响矩阵原理,通过有限元仿真模型提取出吊杆张拉影响矩阵,利用影响矩阵求出索力施调量,使得吊杆经一次调整即可达到设计要求的目的[7]。

3 有限元模型建立

运用桥梁大型软件MIDAS/Civil建立全桥有限元模型模拟实际结构,根据设计图纸进行桥梁有限元离散化。吊杆在系梁锚固点处设置节点,通过主从自由度建立吊杆锚点与系梁节点之间的协调关系[8]。建模过程中系梁、拱脚、拱肋采用梁单元,吊杆采用杆单元,系梁和拱肋交接处采用刚域处理。荷载的横向作用通过车道的横向联系进行横向模拟[9]。全桥共分为322个梁单元,56个杆单元,311个节点。

4 监控结果分析

4.1 拱肋线形监控结果分析

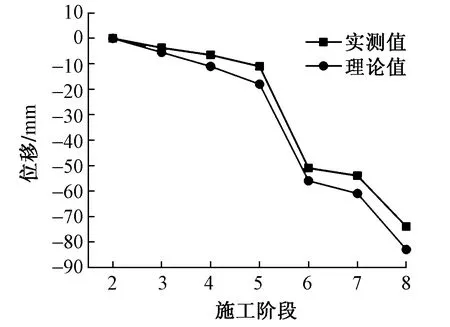

在拱肋线形监控过程中,重点监控测点在各施工阶段的位移量,并将监控实际值与有限元计算理论值进行对比,由分析结果可知:

1)截止8施工阶段为止,拱顶的位移累计量最大,达到74 mm,且各测点位移变化趋势相同。在3,4,5施工阶段,各测点处的位移量较小,主要是由支座沉降产生;而在6,8施工阶段,各测点位移量较大,主要是由拼拱支架拆除和吊杆张拉导致的拱肋变形产生。

2)各测点实际值与理论值发展趋势吻合良好,整个施工阶段拱肋线形合理且处于安全范围之内,说明有限元模型的建立和边界条件的模拟符合工程实际,验证了有限元模型及其主从节点位移、内力协调条件的正确性。

拱顶(测点3)的累计位移如图4所示。

图4 拱顶施工阶段累计位移

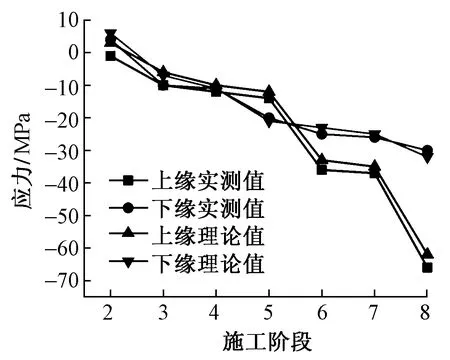

4.2 拱肋应力监控结果分析

在拱肋应力监控过程中,重点监控拱肋上缘、下缘在各施工阶段的应力变化情况。由分析结果可知:拱肋上缘、下缘在各施工阶段的应力变化趋势与理论值一致,各测点的实测值与理论值偏差幅度在5 MPa以内,属于合理范围。拱肋各测点最大应力值均在100 MPa 以内,各测点应力变化趋势一致,与有限元理论计算吻合较好,整个施工过程无异常应力现象发生,应力水平均在安全范围之内。

拱顶(测点3)在各施工阶段的应力变化如图5所示。

图5 拱顶施工阶段累计应力

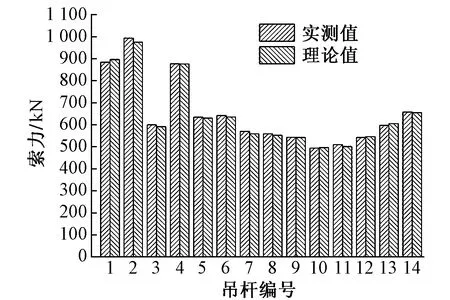

图6 吊杆索力实测值与设计值对比

4.3 吊杆索力监控结果分析

在吊杆初张拉完成后,需对所有吊杆索力进行测试,对索力不符合设计要求的吊杆进行调整,保证调整后的索力值在设计容许范围内。限于篇幅,仅列出调整后的西侧第1组1~14号吊杆的实测值与理论值,如图6所示。由分析可知:1,2,4号吊杆索力相比其他吊杆索力大,主要是由于拱脚处刚度较大所致。调整后的吊杆实测值与理论值基本一致,相对误差值控制在±3%以内,满足设计要求。

5 结论

本文以郑万铁路河南段128 m钢管混凝土系杆拱桥为工程实例,通过对拱肋及吊杆全过程施工监测与线形控制,得出以下结论:

1)在拱肋线形监控中,拱肋挠度主要由拼拱支架拆除后拱肋自重及吊杆张拉产生,线形控制主要通过设置预拱度实现。通过与有限元仿真模型计算数据对比,拱肋挠度实测值与理论值吻合良好,实测挠度值与结构力学计算结果相符,整体线形控制较好,满足设计要求。

2)在拱肋应力监控中,各施工阶段拱肋应力变化平缓,拱肋主要承受压应力,应力值均在安全范围以内。通过与有限元仿真模型计算数据对比,各测点理论值与实测值接近,拱肋受力符合结构力学计算图式,从而保证了成桥内力与设计内力的一致。

3)在吊杆索力监控中,通过有限元仿真模型提取出吊杆张拉影响矩阵,该矩阵得到了现场实测数据的验证,对超出设计允许误差的吊杆进行索力调整,实现了一次调整到位的目的。最终索力实测值与设计值的相对误差控制在±3%以内,达到了高精度索力控制。