预制小箱梁横张法施工方法研究

李 璐,高 睿

(武汉大学 土木建筑工程学院,湖北 武汉 430072)

目前,常见的预应力混凝土小箱梁施工技术主要有先张法[1]和后张法[2]2种。预应力筋与混凝土的黏结形式分有黏结和无黏结,预应力筋的设计位置分体内束和体外束[3]。现有的预加应力施工技术既有其各自的优点,又存在一些不足。当前预应力混凝土梁的预制中,一般是采用预埋波纹管后张的方法进行施工,该施工方法的最大问题在于:①预应力筋两端的张拉力大,而中间部位的预应力筋张拉力相对较小,这就造成了同一根预应力筋上的张拉力分布不均的问题,因而就不能充分发挥预应力筋的作用;②预应力筋张拉后,存在孔道压浆不密实的问题。因此,本文通过对现有的问题进行分析,提出了在小箱梁中应用横张预应力筋[4]的概念。

1 横张预应力混凝土梁的基本原理

1.1 横张法的基本概念

横张法属于后张法的一种,采用有黏结预应力筋,锚固形式与先张法相同,利用预应力筋与混凝土之间的黏结力实现自锚,以此可以减少锚具用量[5]。预应力钢绞线采用体内束,不仅保证了梁体的美观,同时也确保了在张拉预应力筋时操作人员的安全。

1.2 横张法预应力原理

横张法预应力混凝土技术的预应力原理为:先浇筑梁体中部混凝土并设法在预应力筋安装处留设明槽,再在设计位置穿束,并将预应力筋分散绑扎在钢筋笼上,然后浇筑梁两端混凝土,养护到位,借助张拉杆从梁底张拉预应力筋,通过预应力筋向上回弹的力来使梁体获得上拱,见图1。

图1 横张法施工示意

以图1中的简支箱梁为例,横张法预应力的施工工艺为:①绑扎Ⅱ,Ⅲ段钢筋笼,安置Ⅱ,Ⅲ段模板,并在腹板中间留设出一道明槽;②浇筑Ⅱ,Ⅲ段混凝土;③绑扎Ⅰ区段钢筋笼,布置预应力筋,并将预应力筋锚在Ⅰ区段的钢筋笼上;④浇筑Ⅰ段混凝土,从Ⅱ,Ⅲ段交接处张拉预应力筋,张拉方向向下,张拉到位后将预应力筋在底板处锚固;⑤浇筑Ⅱ,Ⅲ段预留明槽混凝土,待混凝土达到设计强度后拆除底板锚具,完成整片梁的施工。

1.3 横张法较现有后张法的优势

横张法施工技术属于后张法的一种,它的提出旨在弥补后张法施工的缺陷,同时降低施工造价,具体体现在以下3个方面:

1)后张法施工的最大缺陷在于管道压浆易出现不密实现象,从而影响梁的质量。因此横张法改管道压浆为预留明槽浇筑混凝土,使梁的质量得到更好的控制。

2)采用后张法,预应力筋较长时存在张拉力不均、中部预应力筋利用率低的问题,而采用横张法张拉预应力筋在梁跨中部仍有较好的张拉效果,预应力筋的利用率可以高达80%[6]。

3)后张法需要锚具对预应力筋进行固定,而横张法借鉴了先张法的黏结自锚,节省了锚具;同时,横张法所需的张拉力远小于后张法的张拉力,可以选用较小吨数的千斤顶;横张法从箱梁下部张拉,两端预应力束无需伸出梁体来获得张拉操作空间,节省了一定数量的预应力筋。

2 横张预应力小箱梁的设计

此箱梁用于武汉市四环线龚家铺至中洲段第2合同段。设计采用25 m标准预制小箱梁。

2.1 小箱梁的构造

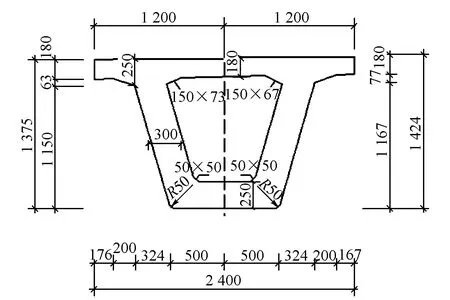

后张法的梁长25 m,采用变截面。将后张法的梁改为横张法后,将腹板尺寸全部调整为300 mm,其余尺寸均保持不变,以保证横张法的梁可以完全替代原设计后张法施工的梁,具体尺寸如图2。

图2 横张法箱梁截面尺寸(单位:mm)

2.2 箱梁台座的设计

横张法预应力施工中,预应力筋的张拉不再从端部进行,取而代之的是从箱梁底部进行张拉,故需改进台座。台座上方的底模为8 mm厚的钢板,操作空间上方采用50 mm厚的可拆卸钢板,并在钢板下方搭设支架。台座如图3所示。

图3 横张法施工箱梁台座

3 横张预应力小箱梁施工工艺

3.1 明槽的留设

横张法施工的关键是明槽的留设。长度25 m的箱梁在第一次浇筑时需要在平直区段和倾斜区段留设出长20 m左右的明槽,以此满足张拉时钢绞线下行的需要。为降低腹板宽度,预留明槽的宽度取100 mm,明槽过于狭长导致传统钢模板和木模板不再适用。经研究确定,采用气囊作为明槽模板,而在气囊的实际生产中,由于宽高比过大导致普通的橡胶气囊、PVC气囊均无法满足精度要求,因此,经试验确定选用进口拉丝底PVC材质的气囊。钢筋笼绑扎后通过定位钢筋将气囊定位并与钢筋笼固定成一个整体。混凝土浇筑完成后将气囊放气,将气囊从两端抽出形成预留明槽,见图4。

图4 预留明槽段截面

3.2 箱梁模板的选择

箱梁截面尺寸的变化,使得箱梁的箱室缩小。这导致目前使用的抽拉式钢模在施工中存在困难。在综合考虑经济性及可行性后,选择橡胶材质的变截面气囊作为内模。但在大规模生产中也可考虑液压模板。

选用气囊作为箱梁内模,就必须考虑到混凝土浇筑时可能存在气囊上浮的现象。传统钢模板由于自重较大,配合压杠即可避免内模上浮。而气囊自身质量不到1 t,仅靠压杠的作用很难避免上浮现象,故采用在气囊顶部每隔40 cm用1根φ10钢筋固定,将气囊与钢筋笼连接为一个整体,同时在外侧模顶端拼缝两侧和模板中心各设置一道I18a的工字钢横梁,工字钢和内模之间设置2根底托进行加固,底托下设一块钢板以分散受力。

对于外模板选择传统的钢模板,因未改变现有25 m 标准小箱梁的外形尺寸,使用原有的钢模板即可完成横张法梁的浇筑过程。

3.3 箱梁浇筑顺序

确定整套箱梁模板后,考虑到模板装拆方便及梁整体性的要求,确定混凝土的浇筑顺序如下:

1)先一次浇筑预留明槽区段的底板、腹板以及顶板混凝土。混凝土养护到位后,拆除明槽模板,穿入预应力钢绞线束。同时在箱梁顶板沿明槽长度方向每间隔1 m安置PVC管以预留孔洞,用于后期灌注明槽混凝土。并在腹板与底板的倾斜区段与平直区段交接处预留孔洞,以便从腹板中部放入承压板,从底板预留孔洞穿出钢绞线。

2)预应力筋通过定位钢板来确保位置准确,并在黏结锚固区段通过绑扎在腹板箍筋上来分散布置,以使预应力筋与混凝土的黏结锚固作用最佳,然后浇筑黏结锚固区段底板、腹板及顶板混凝土。

3)通过第一次浇筑混凝土时的预留孔,从梁顶浇筑预留明槽的混凝土,形成整片梁。

现场按此施工顺序进行混凝土浇筑,在先后两次浇筑的混凝土连接处进行凿毛,该处钢筋采用搭接处理。对于第三次浇筑混凝土,因预留明槽缝隙较窄,难以进行凿毛,故采用提高一个等级的微膨胀细石混凝土进行浇筑,以使梁体具有更好的整体性。

3.4 预应力筋的施工

横张法预应力筋的张拉采用从梁底横向张拉的方法,张拉后预应力筋成折线形。为满足横张法预应力筋所成线形和受力性能的要求,选用具有较大柔性特点的钢绞线作为预应力筋。所需预应力筋的长度为 24 400 mm,但在张拉前难以保证预应力筋的绝对平直且考虑安装难易程度,要保证其具有20 mm的松弛度,所以预应力筋的实际下料长度为 24 420 mm。并依据黏结锚固段的长度(1 854 mm),在每根预应力筋上的对应位置做好标记用以正确定位。同时,需在黏结锚固段增设加强钢筋网以增强预应力筋的锚固效果。

在预应力筋的倾斜区段和黏结锚固区段的交界处设置定位钢板,细部构造见图5。钢板的厚度以 30 mm 为宜,钢板上相邻两孔的净距为44 mm,每一个孔洞对应穿一根钢绞线;倾斜区段侧的钢板孔口应设倒角。定位钢板的作用有2个:①安装时固定钢绞线的位置;②改善混凝土的局部应力状态。倾斜区段侧孔口倒角的设置,目的在于使钢绞线在钢板的弯折处的曲线更为平滑,以减小和避免横张时钢绞线产生的局部损伤。

图5 细部构造

将预应力筋穿过定位钢板上对应的孔洞,并在梁顶通过定位钢筋来保证预应力筋的平直,复核钢绞线标记点与定位钢板的相应孔洞的偏差并作调整,在误差满足要求后将预应力筋两端固定在钢筋笼上。

3.5 预应力筋的穿束

由于横张法预应力筋直接与混凝土黏结,没有波纹管,无法直接采用穿束机进行穿束,因此需要人工穿束。由于预留明槽狭长,预应力穿束难度较大,为降低穿束难度及保证预应力筋位置准确,采用在腹板中预先留设孔洞的方法,每隔4 m预留一个孔洞。穿束时,当预应力筋穿束到孔洞附近时,在预留孔洞处对预应力筋进行定位。同时,预应力筋每根穿束完成后及时安装在定位钢板上,防止钢绞线相互缠绕。

3.6 预应力筋张拉

横张法预应力张拉作为一种新工艺,首次应用于预制小箱梁,预应力筋张拉控制应力的取值应保证一定的安全系数,满足张拉控制应力σcon≤0.6fpk(fpk为预应力钢筋强度),小于公桥规预应力筋σcon≤0.75fpk的要求。张拉力计算式[7]为

式中:Np为预应力筋张拉力;θ为水平段与倾斜段间夹角;Ap为预应力筋截面积。

采用如图6所示的方法对预应力筋进行张拉,为保证张拉杆张拉时与千斤顶成垂直状态,在梁底安装楔形承压板后再安装锚具及千斤顶。

图6 张拉示意

选用钢绞线作为张拉杆,通过挤压机将钢绞线的一端固定到P型锚挤压套上,再将钢绞线穿入承压板。承压板作用在纵向的预应力筋上,钢绞线下端通过底板的预留孔洞穿出梁体后再依次穿过底板下的楔形承压板、锚具。安装千斤顶,预应力筋张拉到设计值后卸除千斤顶。浇筑预留明槽混凝土,达到规范要求的强度后拆除底板的锚固件、楔形承压板,切割伸出梁体外的钢绞线,完成整个预应力筋的张拉操作过程。

由于横张法的预应力损失值有待测量,故不采用规范中以张拉力为控制值、伸长量为校核的控制方法。采用以张拉力为控制、上拱值为校核的方法来控制[8]。张拉时,由于张拉杆与混凝土孔壁和钢垫板之间的接触面较为粗糙,除此之外,还存在其他影响两者之间摩擦力的因素[9],换言之,其实际的摩擦力在一个范围变动。因此,在实际操作中,如果上拱值没有达到要求,即使此时张拉力已达到张拉控制力也应进行补张拉,以达到最小上拱值的要求[10]。

4 结论与建议

1)横张法施工工艺适用于预制小箱梁。

2)采用横张法进行张拉,预应力筋效果良好,跨中与张拉点处的实测张拉力值相差很小。同时,也说明采用以张拉力为控制值、上拱值为校核的预应力指标是可行的。

3)横张法预应力小箱梁较后张法小箱梁在经济、技术、社会效益等方面都有显著优势:预应力损失较小,钢绞线及锚具用量降低,技术经济优势明显。

4)静力荷载试验证明,同条件下横张法预应力混凝土小箱梁与后张法小箱梁受力并无差异,3次浇筑混凝土之间的黏结可靠。

5)横张法施工的关键在于保证预留明槽的尺寸、每段预应力筋的长度以及预留孔洞的位置的准确性。

同时,由于横张法应用于预制小箱梁尚属首次,还存在一些问题,故提出如下建议:

1)因横张法构造需求,小箱梁腹板尺寸较原后张法的尺寸大,导致了箱梁自重增大。如何更好地降低腹板厚度,以降低箱梁自重是今后研究探讨的重点。

2)预留明槽的留设现阶段采用的是气囊材料,而气囊材料可能存在着漏气、气压不足等现象,因此还需探索明槽留设的新方法。

3)目前的施工工艺较为复杂,尚需进一步改进。