反应釜连续反应多变量控制系统设计

史冬琳,蔡子强,周浩杰,吕 鑫

(东北电力大学 自动化工程学院,吉林 吉林 132012)

连续反应釜在化工生产过程中是一种常用的反应容器[1],其内部的化学反应具有非线性、时变、多扰动等特性,精确的数学模型难以建立,且现场环境对生产人员身体健康伤害极大.设计在线控制[2],可对反应进行远程实时监控,降低人员进入工业现场频率,保证加工过程中釜内液位、温度、产物浓度的变化符合理想工艺曲线,从而提高产物质量及产量,达到较高的经济效益.

文献[3~5]提出采用上位机监控界面和下位机控制器相结合的方法,来实现对反应过程的实时监控,验证了在解决人员进入工业现场频率问题上的可行性.而针对一般仿真系统,采取的是理想情况,未考虑化工生产过程中各控制回路之间存在的影响,也未考虑干扰值的影响,使得所设计的控制系统鲁棒性较差,且难以适应实际化工生产过程中恶劣的环境和反应釜内部参数迅速的变化.

SMPT1000取材于过程工业常见的被控对象,例如锅炉与蒸发器构成的水汽热能系统,连续反应釜系统等,广泛见于石油、化工、冶金、制药、食品、生物、电力等过程工业的生产装置中,它能有效的帮助我们对工业过程生产进行研究[6~9].本文针对SMPT1000实验平台中的反应釜过程,使用西门子PCS7过程控制系统,设计了一套连续反应釜液位、温度、产物浓度控制系统,通过调节进料比例,减温水阀开度,及产物出口阀开度使反应釜中三个主要变量达到稳定,并通过PID参数在线整定克服了各控制回路之间存在的影响,通过扰动测试验证了系统具有一定的鲁棒性.其中下位机使用S7-400进行软件编程,实现对SMPT1000反应釜系统的数据采集以及相关的PID回路控制;上位机使用WinCC组态软件搭建监控界面,用于监控系统运行及PID参数在线整定.

1 工艺描述

本文所描述被控对象的反应过程为反应物A、反应物B以及催化剂C发生反应,生成产物D.其工艺流程图,如图1所示.

图1 工艺流程图

具体工艺过程描述如下:首先打开FV1203,开始B进料;当液位达到50%,打开FV1201,开始A进料;当液位到达60%,打开FV1202,且保证液位稳定在60%±1%;接着打开搅拌阀HS1101,然后打开加热开关HS1102,诱发反应;打开FV1104,开始催化剂进料;当温度TI1201上升到40 ℃,关闭加热水开关,如果此时温度继续上升,则反应诱发成功;调节冷却水进料使反应器温度缓慢上升,直到到达70 ℃,并且使其稳定在(70±1) ℃;整个过程要求压力PI1201不超过1.2 MPa.

该控制过程可分为三个部分:(1)控制液位达到给定值让反应有较大的停留时间;(2)升温升压使釜内温度达到最佳反应温度;(3)通过报警监控画面在线调整使液位、温度、产物浓度稳定在工艺要求范围,并确保整个反应过程安全有序进行.

2 控制策略

2.1 过程控制系统设计

针对反应釜中液位、温度、产物浓度在反应进行时变化特性[10],分别设计了前馈—串级控制系统、串级控制系统、变比值控制系统,原理图如图2所示.

图2 反应釜控制原理图

液位、温度、产物浓度控制回路中控制器均采用PID控制器,其控制规律如表1所示.

表1 反应釜基本控制回路及控制规律

2.2 顺序控制

顺序控制是通过PCS7中顺序功能图SFC完成.顺序功能图是一种新颖的、按照工艺流程图进行编程的图形编程语言,在程序中可直观地看到设备动作顺序,方便寻找故障所在;也不需要复杂的互锁电路,容易设计和维护.该系统的顺序功能图SFC设计流程,如图3所示.

图3 顺序控制设计流程图

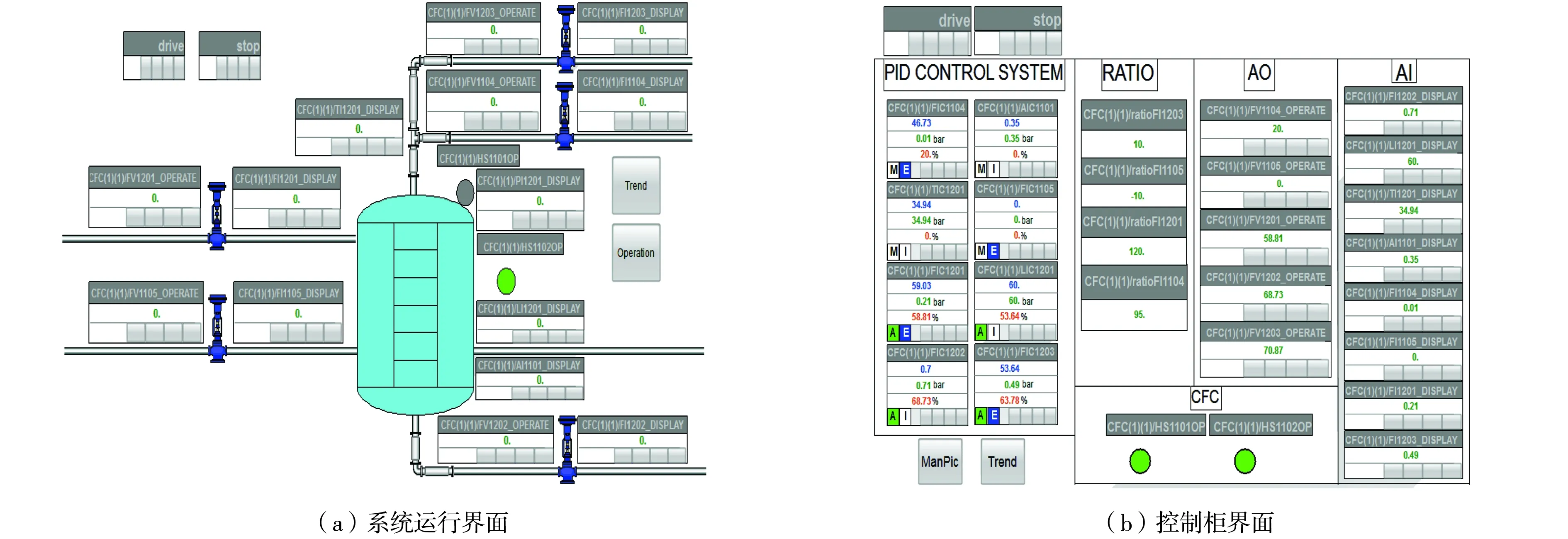

2.3 WinCC组态监控画面

WinCC可编辑要在操作员站上显示给操作员并用于过程控制的仿真图形,可在创建过程画面时自动插入所有块图标;另外WinCC还可以归档过程值,归档消息和报警,设计过程值或消息的打印输出布局,通过OPC访问PCS7的数据[10~12].

利用WinCC 7.2组态软件开发的监控界面,如图4所示.图4(a)为系统运行纵观界面,负责在线监视反应釜生产全过程;图4(b)为控制柜界面,负责在线PID参数整定及开车、停车,保证系统运行安全.

图4 WinCC组态监控界面

3 控制系统实施及结果分析

对网络进行组态,实现S7-400与工控组态软件WinCC的通信之后,在WinCC组态监控界面中运行SFC,同时运行SMPT1000实验软件.反应釜处于开车运行中,各执行机构按照开车顺序控制的要求启动,经过一段时间,系统全部投入自动,稳定运行.

图5 反应釜开车控制系统运行曲线

SMPTlab趋势图监控画面的运行曲线,如图5所示.图5中a部分为系统从开车到全部投入自动过程,图中曲线LI1201、TI1201、AI1101、PI1201分别是反应釜液位、温度、产物浓度、压力的趋势曲线.其中釜内液位、温度、产物浓度操作员设定值分别为60%、70 ℃、10%,釜内压力要求不超过1.2 MPa.

待系统稳定运行后,首先打开加热开关,对温度进行扰动测试,待温度重新稳定在70 ℃左右一段时间后,再关闭加热开关,直到温度再次稳定在70 ℃左右.测试曲线如图5中b部分所示,其中(1)为打开加热水开关扰动测试阶段,(2)为关闭加热水开关扰动测试阶段.再对系统进行提负荷测试,在控制柜界面中将产物浓度控制器的给定值改为12,等待浓度曲线上升到给定值并稳定在12左右.升负荷测试曲线如图5中c部分所示.

从动态开车过程中可以看到实现了反应釜液位全程控制、温度全程控制;进料、诱发反应、升温等顺序动作均达到开车标准要求.在系统稳定运行一段时间后,通过趋势曲线图可看出整个控制系统的控制效果较好,也较好的满足了工艺要求.同时对温度和产物浓度进行扰动测试,实验结果表明在添加扰动和改变给定值的情况下,系统仍能在较短的时间内重新达到稳态,且超调量较小,验证了系统具有一定的抗干扰能力和自适应能力.

4 结 论

在SMPT-1000实验平台上,设计连续反应釜在线控制系统,降低了人员进入现场频率,避免了工业生产中化学反应难以建立精确的数学模型的不足;通过建立WinCC组态监控画面,对反应进行实时监控,根据趋势曲线图在线调整PID参数,保证加工过程中釜内液位、温度、产物浓度的变化符合理想工艺曲线.从实验结果表明,所设计的实验系统能够实现一键式启、停,具有较好的安全性、稳定性、简便性、鲁棒性,控制效果良好,并且提高了产物质量及产量,具有较高的经济性.