660MW超超临界汽轮机配汽方式优化的研究

张荣欣,曹丽华,朱双军,高全圣

(1.国电科学技术研究院 成都电力技术分院,四川 成都 610000;2.东北电力大学 能源与动力工程学院,吉林 吉林 132012)

汽轮机阀门流量特性曲线即配汽函数在理论上是汽轮机流量特性的数值表征,当DEH设定的阀门流量特性曲线与实际流量特性相一致时,汽轮机会表现出良好的控制性能;否则就会出现诸如调节阀晃动、配汽方式切换时负荷波动大、一次调频能力差、机组协调响应能力差等情况[1].汽轮机单、多阀的切换目的是为了提高机组的经济性和稳定性,其实质是实现节流调节与喷嘴调节的无扰切换,解决变负荷过程中的均热要求与部分负荷经济性的矛盾.

流量特性曲线就是与单、多阀切换密切相关的一组数据.获取汽轮机配汽曲线的途径有两种,一是理论计算[2~3],二是进行流量特性试验[4].理论计算较适合新建机组.对于运行中的汽轮机来说,结构参数的缺失常使理论计算难以进行;即使有机组的结构参数,因为机组长期运行后,由于设备磨损、老化或改造,结构参数很可能偏离设计值,造成理论计算结果与实际偏差较大[5].对运行中的机组来说,通过流量特性试验,获取其流量特性,然后计算得到顺序阀方式下的配汽曲线是较为合适的方法[6].该方法只需要汽轮机在特定工况下的运行参数即可得到较为准确的流量特性.流量指令的表征、试验方法的确定和配汽曲线的形成是这一问题的三个主要方面[7].对此可通过流量试验获取单个调节阀的流量特性,再通过计算得到调节阀组的流量特性[8].其优点是试验结果不受顺序阀阀序的影响,阀序调整时只需重新计算即可得到新阀序时的流量特性;而缺点是部分结果由理论计算得到,与实际情况可能存在差异.

带基本负荷的大型汽轮发电机组,若采用定压运行方式参与电网调峰,在低负荷时会造成较大的节流损失,增加了热耗率.而综合考虑节流损失和循环热效率后,采用合理的滑压运行方式,不仅能有效提高机组热经济性,还能提高机组调速[9]、负荷变化的灵活性和安全性,增强调峰能力[10].

本文以某电厂N660-25/600/600型超超临界、一次中间再热、冲动式﹑单轴三缸四排汽、凝汽式汽轮机为例,对该机组的配汽特性曲线以及滑压曲线进行了优化设计,最终达到提高机组在部分负荷运行经济性的目的.

1 汽轮机调节汽门的特性方程

由于调节汽门的通流面积在不同开启位置时是变化的,而且调节汽门后的压力也随汽门的开度变化而变化.因此,通过调节汽门的流量是调节汽门前后压比和调节汽门开度的函数.调节汽门相对流量系数与调节汽门前后压比和调节汽门开度之间的关系,称为调节汽门的特性方程[3].当调节汽门的喉部面积一定时,可以表示为

(1)

式中:χ为汽轮机调节汽门的相对流量系数;Gc为通过调节汽门的理论临界流量,kg/s;G为通过调节汽门的实际蒸汽流量,kg/s;p0为调节汽门前的蒸汽压力,Pa;p2为调节汽门后的压力,Pa;L为调节汽门的开度,m.

由于调节汽门相对流量系数与调节汽门前后压比和调节汽门开度之间的关系比较复杂.因此,无法通过理论计算得到调节汽门的特性方程,只能通过试验得到特性曲线.

2 汽轮机配汽特性曲线的获得

本文所研究的机组是运行中的机组,按既定的配汽方式进行试验,直接得到汽轮机的流量特性.这种方法的优点是试验按既定阀序进行,结果较为准确;缺点是如果阀序调整,则需要重新进行试验.如果阀序调整前后,相应的调节阀与调节级结构参数完全相同,则不需要重新进行试验,只需要对配汽函数作相应调整.汽轮机流量特性试验测取的不是其调节阀的流量特性,而是由调节阀与相应调节级构成的配汽机构整体的流量特性,因此通过试验方法确定更为合理.

3 调门重叠度的设定

汽轮机采用喷嘴调节时,多个调门是依次开启的,如果后阀在前阀全部开启后才接着开启,那么根据单个阀门的特性可以推断出多个阀门的升程与流量的关系呈波形曲线,显然这是不符合调节系统静态特性曲线的.为了使配汽机构特性曲线比较平滑,通常认为当阀门前后压力比为0.95~0.98时,阀门就算全开,重叠度的选取一般以前一阀门开至阀门前、后蒸汽压力比为0.85~0.90时,后一阀门便开始开启为合适[2].

图1 高调阀布置图

合理设置各高压调门之间的重叠度,可以使单阀、顺序阀的切换能平稳地运行,减少切换过程中对汽轮机重要参数的影响(如振动、瓦温等),保证机组安全稳定的运行[11].

4 配汽曲线和滑压曲线的优化

某电厂1#汽轮机为东方汽轮机有限公司生产的N660-25/600/600型超超临界凝汽式汽轮机,该机组的配汽方式为全电调控制的复合配汽方式.从机头向发电机方向看,四个高压调节阀的位置如图1所示,所对应的喷嘴数目分别为58、34、34、58.

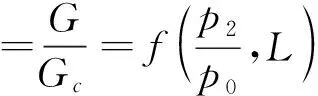

原有配汽方式运行,如图2所示.额定负荷时进汽节流损失较小,但在部分负荷时,四只高调阀均参与节流调节,进汽机构的节流损失较大,机组的热耗率较高.近年来,国内600 MW等级机组正常运行负荷在60%~80%区间,而在此区域负荷段运行时,高调阀的节流损失必然处于较高水平.随着国家节能水平的不断提高,各个电厂也在想方设法寻找降低机组能耗提高机组经济性的途径.因此,进行优化汽轮机配汽方式,提高机组运行经济性显得非常必要.

(注:ICV是指中调门,HPGV1、2、3、4是指1、2、3、4号高调门,Q为主蒸汽流量曲线)图2 厂家给定的原配汽曲线

以往汽机阀门流量特性曲线试验与汽机滑压优化试验常常是分开的.汽轮机出厂时预设的高压阀门流量特性曲线等由于加工、安装以及就地设备工况点漂移等原因,在实际中会发生高压调门流量特性曲线和重叠度曲线偏离设计值的现象,严重时将导致一次调频和AGC品质下降.此时做汽轮机滑压优化试验必然得不到期望的效果.因此,在做汽轮机滑压优化前,应先进行汽轮机阀门特性试验,得到正确的高压调门流量特性曲线和阀门重叠度曲线后,再进行汽轮机滑压优化试验,才能得到最佳滑压优化曲线.

5 优化思路

针对原配汽方式下中低负荷段节流损失较大的特点,与厂家积极进行沟通和交流,最终确定汽轮机配汽优化和滑压优化的思路.具体试验过程如下:

第一步:在负荷一定的情况下,先进行单个阀门的流量特性曲线测试试验,通过计算后,得到顺序阀配汽曲线.

图3 试验流程

第二步:在原复合配汽方式、改变配汽方式(复合配汽改顺序阀配汽)进行一系列试验,并分别计算各试验工况下参数修正后的汽轮机热耗,热耗最低工况对应的阀位为最佳阀位,对应的主汽压力为最优主汽压力;然后在不同的负荷下重复上述过程,即能得到汽机在部分负荷运行时的最优滑压压力.

第三步:根据试验结果,进行DEH逻辑的优化,设置增加单阀、顺阀两个模式,机组启动过程中采用单阀模式,有利于机组启动的安全,当机组负荷达50%以上时,选择顺阀控制模式(即优化后的阀位控制),从而达到降低机组热耗率的目的.

试验流程,如图3所示.

6 汽轮机配汽函数优化

GV2和GV4的实测阀门流量特性曲线,如图4和图5所示.从图中可以看出,GV2、GV4在0%~6%内基本没有流量,在9%~50%内流量变化较大,在50%以上阀位时基本达到全流量,此时曲线较陡,呈迅速开启状态.GV2、GV4阀门流量特性函数基本上一致,但两个阀门特性曲线略有差异.

图4 GV2调门特性曲线 图5 GV4调门特性曲线

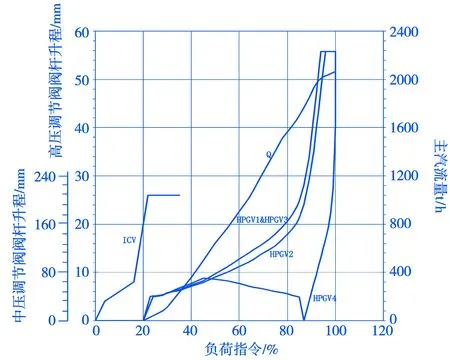

参照试验获得的数据,GV2、GV4高压调节阀特性基本一致,同时考虑机组在运行时GV1和GV3基本全开,所以没有再进行GV1和GV3的流量特性试验.综合各因素及试验数据,GV1~GV4阀门特性曲线决定采用相同的阀门流量特性函数.在征得东方汽轮机有限公司的同意后,调门重叠度设置为10%.根据试验数据优化后的GV1~GV4高压调节阀特性曲线,如图6所示.

图6 优化后顺序阀流量曲线 图7 优化后的滑压曲线

6.1 机组滑压曲线的优化

通过热力试验,根据汽轮机在新阀序下各负荷最佳运行点,绘制主汽压最佳滑压曲线,拟合得到优化后的锅炉滑压曲线如图7所示.

7 配汽方式优化后的经济性及安全性分析

7.1 各负荷点经济性对比分析

该机组配汽优化前后各试验负荷下的经济性对比情况,如表1所示.从表1可看出,优化前后机组的热耗率都是在高负荷时较小,低负荷时较大.优化后,机组在不同负荷下的热耗率都低于优化前相应的各负荷对应的热耗率,且负荷越低,优化后热耗收益越大.在410 MW(62%额定负荷)时热耗下降38 kJ/(kW·h),在530 MW(80%额定负荷)时热耗下降37 kJ/(kW·h).因此优化后的配汽方式在机组正常运行的60%~80%负荷区间,有很好的经济性.

表1 优化前后各负荷下的经济性对比

7.2 配汽方式改变对机组振动影响

汽轮机配汽方式的改变,对轴系影响较大的部位是前端.通过查阅DCS数据,观察机组优化前后轴承振动X向、Y向、瓦盖振动情况,得知:复合配汽方式切换到顺序阀配汽方式后,#1、#2、#3轴振值均基本不变,并处于良好状态.由此可知,顺序阀配汽优化对机组轴振影响较小.

7.3 配汽方式改变对轴承温度影响

通过查阅DCS数据得知:#1、#2、#3、#4轴承金属温度值在两种阀序下相比无明显变化.由此可见,配汽方式优化对汽轮机前端轴承金属温度影响不大,改顺序阀并不影响机组的安全可靠运行.

8 结 论

通过对某电厂N660-25/600/600型超超临界、一次中间再热、冲动式﹑单轴三缸四排汽、凝汽式汽轮机的配汽特性曲线以及定滑压曲线进行优化设计,得到以下结论:

(1)提出一种适用于660 MW机组的配汽优化方法,将原复合配汽方式改成顺序阀配汽方式.按既定的配汽方式进行试验,直接得到由调节阀与相应调节级构成的配汽机构整体的流量特性,结合阀门重叠度曲线,再进行汽轮机滑压优化试验,最终确定最佳滑压优化曲线.

(2)通过DEH逻辑优化,增加界面单阀、顺阀切换模块,机组负荷在400 MW左右时,将机组配汽方式由原阀位控制模式切换为顺阀控制模式,切换过程为无扰切换,切为顺阀控制模式后,机组配汽方式由原复合配汽模式切换为CV1、CV3、CV2、CV4顺序阀运行,机组在50%额定负荷以上波动时,只保持一只高压调门在节流状态.通过热力试验可知,机组配汽方式优化后,在60%~80%负荷区间运行,降低热耗率37 kJ/kW·h左右.

(3)通过远方调度对机组AGC速率测试结果,配汽方式优化前后AGC调节速率由原1.6%增加到2.15%,机组调节品质得到一定的提高,满足了电网调度的考核要求;且配汽方式优化对汽轮机轴振和前端轴承金属温度影响很小.