钢领对纺纱张力变化影响分析

张 毅,姚超然

(浙江省常山纺织有限责任公司,浙江 常山 324200)

0 引言

环锭细纱机上,锭子转速一般为12 kr/min~20 kr/min,钢领、钢丝圈选配不当时将发生钢丝圈飞圈、烧毁或成纱毛羽增加的问题。据资料介绍,20%~40%成纱毛羽和细纱20%的纺纱断头是由钢领和钢丝圈引起的[1]。目前,钢领使用周期用测断头、手感目测气圈张力和形态以及检测毛羽来确定,笔者通过分析钢领与纺纱张力关系,以及在线纺纱张力检测数据的统计中探索钢领对纺纱张力的影响,达到科学合理使用钢领的目的。

1 测试方法

在环锭细纱机纺纱过程中,锭子高速回转对纱线的加捻,纱线拖动钢丝圈在钢领跑道上运行实现纱线的卷绕,在此过程中,纱线必须克服钢丝圈和钢领间的摩擦力以及导纱钩、钢丝圈与纱线间的摩擦力,从而形成在气圈顶部、气圈底部张力和卷绕张力[2],而且其间存在相关的联系,只要计算出一个力便可算出其它力。

1.1 纱线张力测试原理

当纱线经过导纱钩时,纱线张力通过导纱钩对导纱板施加力,传感器检测导纱板处的垂直力Fy及其与导纱板安装面垂直的水平力Fx,导纱板位移传感器检测导纱板的位置Zx;由此计算出纺纱张力,以实时检测钢领、钢丝圈运行时纺纱张力的波动,实现智能分析在线控制纺纱张力变化[3]。

根据纺纱张力分析得:

Fx=Tqsinγsinα+Tfcosβ

(1)

Fy=Tqcosγ-Tfsinβ

(2)

Tq=Tfeμσ

(3)

(4)

(5)

式中:

Fx——导纱钩水平方向力/cN;

Fy——导纱钩垂直方向力/cN;

Tq——气圈顶部张力/cN;

α——气圈顶角/(°);

Tf——纱线张力/cN;

β——导纱角/(°);

μ——纱线与导纱钩的动摩擦因数;

σ——纱线与导纱钩的包围角/(°)。

1.2 测试装置

采用特制带传感器的导纱板,实现自动采集张力变化信号并反映在显示屏上,测试装置主要由基座、传感器、导纱板、导纱钩组成,安装在环锭细纱机导纱板升降横杆上,工作性能与同台其它导纱板一样,如图1所示。

1.3 设计流程

总体方案流程为:张力检测→采集信号→信号转化→计算转化→显示结果。

1—导纱钩;2—导纱板;3—基座;4—传感器。图1 测试装置

2 试验部分

2.1 试验条件和方案

a) 品种:纯棉色纺14.8 tex纱;

b) 仪器:YG191XH型条干毛羽测试仪(上海国纺检测科技有限公司制造)、YG135G型条干均匀度仪(陕西长岭纺织机电科技公司制造);

c) 试验机型和参数:FA506型细纱机配纺纱张力在线测试装置,前罗拉转速为173 r/min,锭子转速为13 607 r/min;

d) 方案:A,B,C和D企业制造的轴承钢PG1-4254型平面钢领,配T3.2-6802 f-31.5(10/0)钢丝圈,在相同生产条件下,同锭、同粗纱上取样测试对比。

2.2 试验内容

不同企业制造的新、旧各4批钢领,在同锭子上分别测试纺纱张力数据变化,找出钢领与纺纱张力变化的关系。

3 试验结果

随机抽取各企业制造的1只新钢领,分别上机运行24 h,然后在细纱机数据库中下载24 h中测试数据,通过分析纺纱张力的均值、标准偏差、张力变化CV值、极差和纺纱张力变化轨迹,对纺出的纱线进行条干和毛羽检测,最后分析钢领状态对成纱质量的影响。

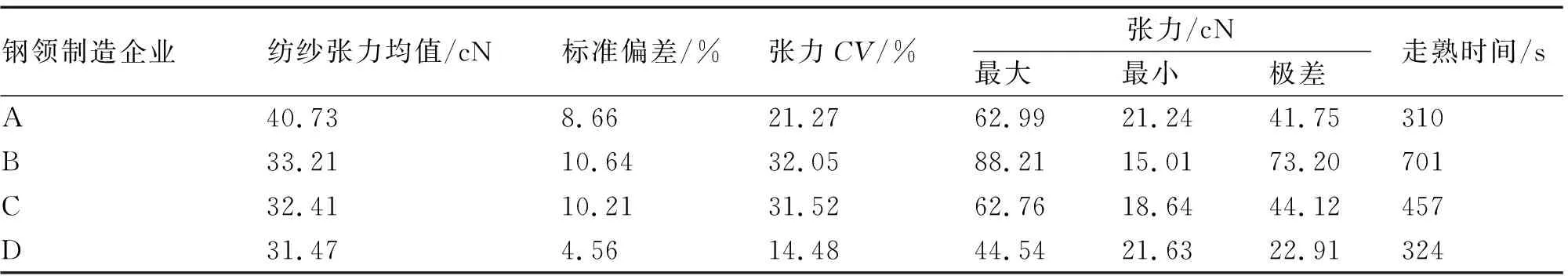

3.1 新钢领上机磨合期

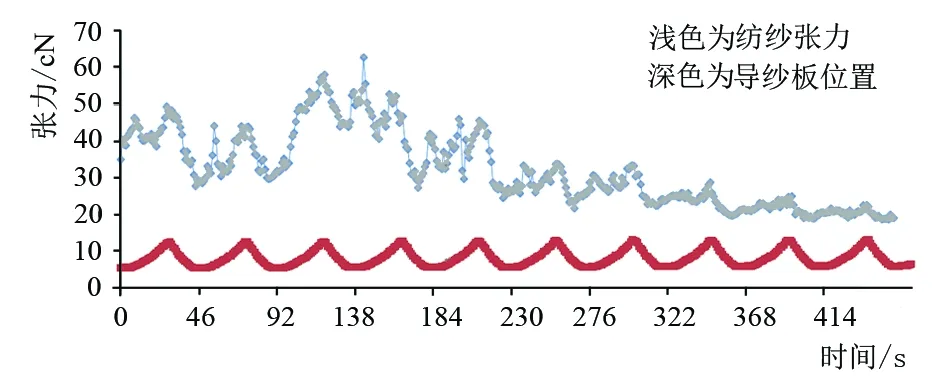

各企业新钢领磨合期纺纱张力测试和成纱质量检测数据见表1、表2和图2~图5,采集时间为钢领上机到纺纱张力稳定时段,纺纱张力显示数据与导纱板(钢领板)上下运动同步。图中纵坐标为纺纱张力数值,出现零值时表示断头,A企业断头1次,B企业断头2次,横坐标为纺纱时间。

表1 钢领磨合期纺纱张力测试结果

钢领制造企业纺纱张力均值/cN标准偏差/%张力CV/%张力/cN最大最小极差走熟时间/sA40.738.6621.2762.9921.2441.75310B33.2110.6432.0588.2115.0173.20701C32.4110.2131.5262.7618.6444.12457D31.474.5614.4844.5421.6322.91324

表2 钢领磨合期成纱质量检测结果

钢领制造企业细纱条干CV/%细节粗节棉结个·km-1毛羽指数HA19.00902105603.82B18.04701354753.88C18.00451955403.87D18.24801906303.89

图2 A企业新钢领上机纺纱张力测试

图3 B企业新钢领上机纺纱张力测试

图4 C企业新钢领上机纺纱张力测试

图5 D企业新钢领上机纺纱张力测试

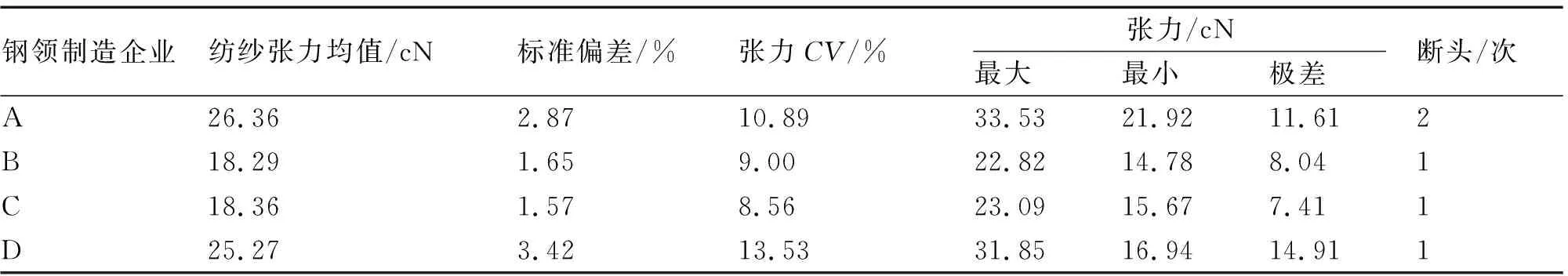

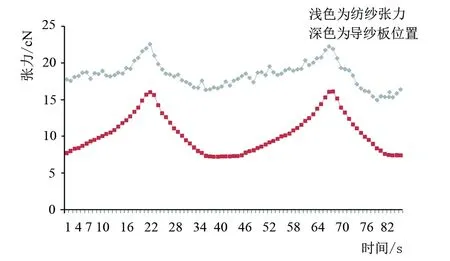

3.2 新钢领正常纺纱期

钢领经磨合期后,纺纱张力比较稳定,表3和表4为各种钢领上车24 h纺纱张力变化和成纱质量检测结果对比。

表3 钢领上车24 h后成纱质量检测结果对比

钢领制造企业细纱条干CV/%细节粗节棉结个·km-1毛羽指数HA18.28452056553.97B17.35551654303.91C18.06751805303.88D17.30451304754.34

表4 24 h纺纱张力测试结果

钢领制造企业纺纱张力均值/cN标准偏差/%张力CV/%张力/cN最大最小极差断头/次A26.362.8710.8933.5321.9211.612B18.291.659.0022.8214.788.041C18.361.578.5623.0915.677.411D25.273.4213.5331.8516.9414.911

3.3 不同使用年限钢领纺纱试验

将运行1 a~3 a的B企业钢领和运行3 a的D企业钢领,分别安装在测试机台的同一锭子纺纱,并检测成纱质量,结果见表5和表6。

4 结果分析

4.1 钢领钢丝圈的磨合期

新钢领上车或更换钢丝圈,钢领与钢丝圈必须经过磨合,即经走熟期。试验发现,钢丝圈在钢领上运行310 s~701 s后,纺纱张力趋于稳定;以B企业钢领为例,钢丝圈在新钢领上走熟期最长为701 s,出现2次断头,其次是使用1 a的钢领为502 s,3 a的钢领最短为464s。这是由于新钢领经过长时间运转,其跑道表面摩擦因数逐渐减小,所以磨合期也缩短。

表5 不同年限钢领纺纱张力

钢领使用年限/a细纱条干CV/%细节粗节棉结个·km-1毛羽指数HB企业:317.89351055904.21D企业:317.24251255354.23B企业:117.65601405453.93

表6 不同年限钢领纺纱质量

钢领使用年限/a纺纱张力均值/cN标准偏差/%张力CV/%张力/cN最大最小极差走熟时间/sB企业:315.082.7518.2123.0710.3912.68464D企业:324.082.088.6331.2018.8812.32480B企业:118.070.935.1422.8115.477.34502

4.2 对毛羽的影响

4.2.1虽然磨合期纺纱张力非常大,但对成纱毛羽影响不大;因为新钢领涂润滑油后毛羽值略优于正常期。

4.2.2当钢领进入稳定期时,成纱的毛羽指数与纺纱张力CV值、张力极差成正比关系,如D企业钢领的纺纱张力CV值、极差最高,毛羽指数也最高。

4.2.3同企业的钢领在不产生断头的正常状态下,纺纱张力大有利缩小加捻三角区幅度,可减少未受加捻力矩控制的头端自由纤维量而使毛羽减少。通常可采用控制气圈形态来减少成纱毛羽,如B企业新钢领、使用1 a和3 a的钢领用同型号钢丝圈,第3年的纺纱张力最小而毛羽指数最高。

4.3 不同钢领纺纱张力变化轨迹

纺纱张力变化与钢丝圈运动、卷绕管纱直径、一落纱过程中张力变化以及锭速大小有关系[4]。在纺纱试验过程中,发现不同企业制造的钢领纺纱张力变化规律不同,在导纱板和钢领板上升、下降过程中,纺纱张力变化轨迹有些比较陡峭,有的比较平整,且与成纱毛羽有关。

4.3.1纺纱张力轨迹

导纱板和钢领板上升时,纺纱张力由小变大,下降时由大变小,每种钢领变化轨迹不相同,如图6~图9所示。

4.3.2纺纱张力变化与成纱毛羽的关系

分析表5发现,用了3 a的D企业制造的钢领纺纱条干CV值和张力极差优于B企业,但毛羽指数高于B企业。进一步分析发现,纺纱张力为均值以上的数量与成纱毛羽有关,均值以上数越多,毛羽数量就越多,结果见表7和表8。

图6 A企业制造的钢领纺纱张力变化轨迹

图7 B企业制造的钢领纺纱张力变化轨迹

图8 C企业制造的钢领纺纱张力变化轨迹

图9 D企业制造的钢领纺纱张力变化轨迹

表7 B企业和D企业3 a钢领纱毛羽对比

制造企业张力均值/cN测试总数/个均值以上数量/个占总数量/%毛羽指数HB15.08145566445.644.21D24.08159883051.934.23

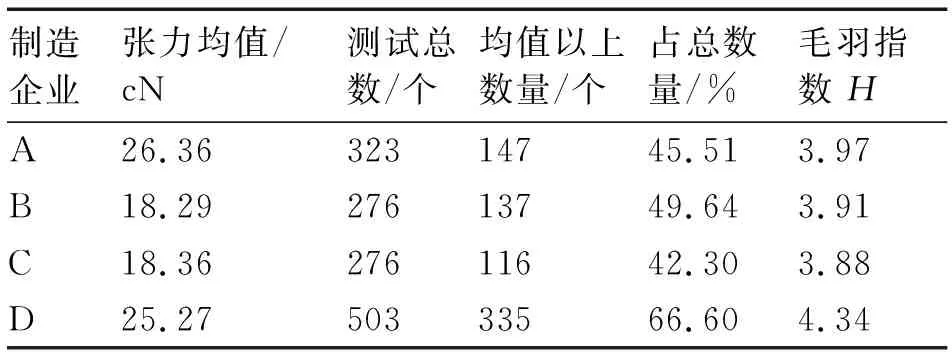

表8 正常纺纱张力统计数据与成纱毛羽关系

制造企业张力均值/cN测试总数/个均值以上数量/个占总数量/%毛羽指数HA26.3632314745.513.97B18.2927613749.643.91C18.3627611642.303.88D25.2750333566.604.34

从表7、表8试验结果可以看出: C、D企业新钢领走熟期内无断头,且D企业走熟期小于C企业; C企业质量指标优于D企业,在运行24 h内,C企业钢领的断头数、张力CV值和毛羽处于最好水平,且由表8试验数据可知其正常纺纱时毛羽指数也最小,张力适中,为高速、高产创造了有利条件。通过综合评价,最终选择C企业(无锡求盛)钢领批量上机。

5 结语

采用手感、目测选配钢丝圈,以成纱毛羽、断头数确定钢领使用寿命的方法,已不适应当今纺纱产品多元化、多品种、少批量的现状[4],应使用在线检测纺纱张力变化以判断钢领运行质量的机制,且具有以下优势:

a) 在线检测纺纱张力,可长期跟踪钢领运行状况,自动检测纺纱断头数量;

b) 根据纺纱张力变化,合理选用钢丝圈以减少成纱毛羽、降低细纱断头数量和挡车工作强度;

c) 纺纱张力不匀率及其变化对成纱毛羽的影响,可随时观测并分析原因;

d) 减少试验用工和劳动强度,顺应大数据、智能化生产的新形势。