几种细纱质量问题的分析与解决

谢家祥

(夏津县润通纺织有限公司,山东 夏津 253200)

0 引言

对于纺织生产中经常遇到的设备、工艺、操作、环境等一般性的问题,结合理论分析与现场观察总能迎刃而解;而那些比较棘手或难以彻底解决的问题,通过尝试就能解决但却未能找到根源,这些都会给生产带来困扰;笔者就几种细纱质量问题,分析并提出相应的解决方法。

1 50 cm机械波

1.1 50 cm机械波问题

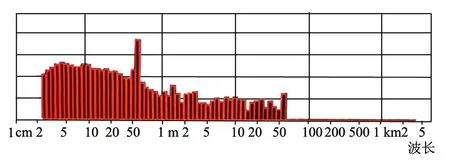

在纺纱生产中经常出现约50 cm的机械波,其波谱图见图1。这种机械波不是由于机件回转缺陷造成的,而是因加长上销的使用和牵伸工艺所致。

图1 加长上销引起的机械波波谱图

1.2 原因分析

1.2.1实施柔性牵伸的主要技术措施

a) 降低细纱主牵伸区控制强度,这种工艺措施主张在浮游区加入控制元件,如压力棒等,适当增大浮游区长度,把浮游区变成曲线牵伸。

b) 增大喂入粗纱捻系数,根据粗纱定量不同,纯棉捻系数一般为110~130,甚至为150以上。

c) 采用较小的细纱后区牵伸倍数,一般为1.07~1.20。

通过以上措施,在细纱后区最小限度地破解粗纱捻度、最大限度地保持粗纱紧密度,使较多的剩余捻回进入主牵伸区,利用粗纱的捻度形成控制力,防止须条内纤维提前紊乱变速、边缘纤维脱离主体,期望纤维在脱离胶圈钳口的瞬间集中变速,以达到控制纱线条干均匀度的目的。

1.2.2加长上销及上胶圈“脉动问题”

这种思路避免了主牵伸区强控制造成的不稳定性和环境适应性差等弊病;后区大隔距、小牵伸倍数又使牵伸须条以较好的紧密度进入主牵伸区,为主牵伸区大牵伸做好准备;较大的隔距保证了牵伸顺畅,避免吐硬头问题,但是忽略了中钳口和胶圈钳口负担过重的问题。在这种工艺技术中使用加长上销,极易发生如图1所示的50 cm机械波。大粗纱捻度和小后区牵伸倍数,会使有较多捻回的粗纱须条进入中钳口,胶圈钳口下须条紧密度增加,引起牵伸力增大;加之上、下胶圈回转阻力本身就大,两方面综合作用会使上胶圈回转一周出现多次“脉动”(轻微停顿),其波长λ约等于上胶圈周长的1/n(其中,n为“脉动”次数),λ≈39.5/(9π)=1.38 cm(这里n为9次),n与进入中钳口的粗纱捻回数有关,每个捻回的破解约产生2次“脉动”;而波峰的高度与捻幅和胶圈回转阻力大小相关,当捻幅与阻力较大时波峰较高,反映到纱线上:λ纱≈1.38×E前≈50 cm(图1中前区牵伸倍数E前为37)。这也是这种机械波波长会随着牵伸倍数的变化而变化的原因,其波长基本与前区牵伸倍数成正比。

这种机械波有时并不会造成条干CV值的明显恶化,波峰高度也不会超过基本波谱高度的50%,不会明显影响布面外观,可以不处理,但对技术人员却如梗在喉。

1.3 解决措施

a) 把加长上销换成SX2-6833型上销。

b) 合理配置粗纱捻度和后区牵伸倍数,对于粗纱定量约为5.0 g/(10 m)的纯棉品种,后区牵伸倍数不大于1.2时,粗纱捻系数不大于120;粗纱捻系数为120~130时,细纱后区牵伸倍数应大于1.2。

c) 中上罗拉后移量调整得当,这种机械波也会改善;当然,胶圈钳口隔距增大(隔距块换大)、前区中心距增大也会使之消失,但会引起纱线条干CV值的恶化,一般不建议采用。

2 频繁的偶发性短粗节

2.1 短粗节问题

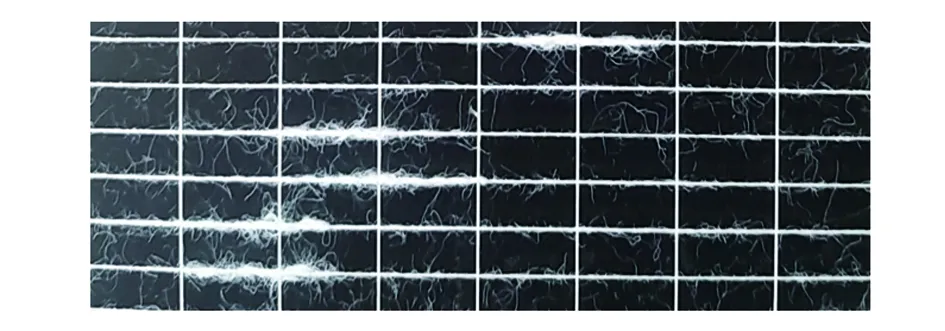

当环境相对湿度较小时,细纱有时会频繁产生偶发性短粗节纱疵。在细纱机纺纱段观察,发现这种纱疵的数量大,而且发生频繁,在电子清纱器纱体图上呈现较多的散点,纱体也会有变异发生。通过截取纱疵样照发现,这类纱疵长度基本都在1 cm~2 cm,大小集中在200%~400%,如图2a)所示;放大后观察其形态类似短绒积聚或纤维纠缠,外观较为坚实,如图2b)所示,但是用手反复撸动后能与纱线主体脱离,如图2c)所示。这类疵点数量大,严重影响自络生产效率;纱疵无规律,发生面积是多台或个别机台且时有时无。

2.2 原因分析

通过一段时间的观察,发现产生这类疵点的原因并非单一,而是工艺、设备、环境的影响累积后引发的,当其中某个因素改善时,它就突然消失。

a) 样照

b) 放大图

c) 拆解放大图

采取强控制工艺技术改善纱线条干CV值,通常是缩小细纱前区罗拉中心距为43mm、甚至为41 mm。小的罗拉中心距会使下胶圈前端与前罗拉表面间隙约为1.5 mm~2.5 mm,如果下胶圈张力较小时,会造成下胶圈与前罗拉处于似接触、非接触的状态。规模较小的纺纱厂为了节省用工,器材有时保养不到位,如:胶圈清洁周期、使用时间过长,会导致胶圈脏污、粘带短绒多,从而影响条干CV值;车间环境湿度随外部环境的变化而变化,当环境相对湿度较小时会引起静电问题加剧,牵伸器材粘带短绒增多、静电吸附加重,从而影响成纱条干。但是,某些纺纱厂车间环境的稳定控制是困难的、甚至无法实现。

采用紧隔距工艺的下胶圈张力小,下胶圈更换、清洗不及时,以及环境湿度小的4个因素积累到一定程度,问题便暴露出来。小湿度、下胶圈脏污使下胶圈粘带更多的纤维,当须条通过下胶圈与前罗拉间隙时,紧隔距形成的过小间隙、下胶圈张力松驰、小湿度造成的静电吸附会使纤维在这里积聚;当纤维积聚到一定数量时便会随牵伸须条捻入纱线,形成长度为1 cm~2 cm、外观较为坚实、但与纱线不能成为一体的疵点;当这4方面因素导致纤维积聚严重且发生频率很高时,强光下观察细纱机纺纱段可见疵点像雨点一样频繁从钳口下来。这种积聚纤维很难捕捉,一经发现即使快速掀起摇架,也已经被前罗拉带走。

2.3 解决措施

环境相对湿度稳定控制不小于55%时,这种疵点发生的概率很小;无法保证环境湿度稳定的工厂,可以采取将前区罗拉中心距放大至不小于43 mm,以保证良好的下胶圈张力,或者按周期清洗胶辊、胶圈的方法进行控制。总之,改善4个因素中的任何一个,都能消除或减少这种高频率的偶发性短粗节。

3 突发性特长毛羽管纱

3.1 特大毛羽管纱问题

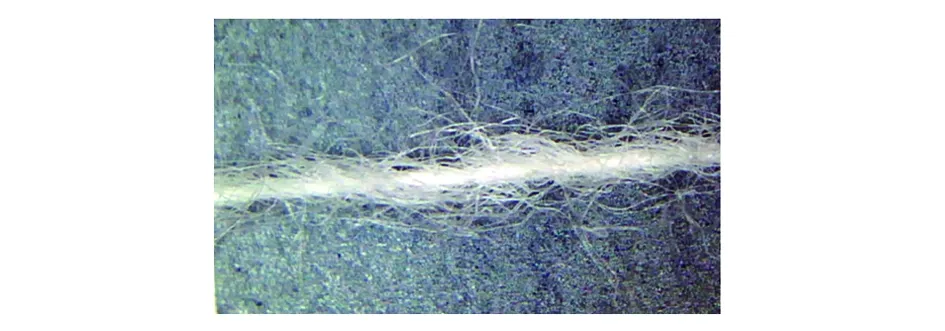

严重的毛羽会影响织造厂的生产效率和布面质量,短绒、静电效应、摩擦、纤维向表面转移等是形成毛羽的主要原因。现有的技术手段不能完全消除毛羽,而生产过程中突发性毛羽危害性极大,如突发性的特长毛羽管纱(如图3所示),其特点为:① 毛羽特长,不小于5 mm;② 发生无规律,在中号纱、低速机台上发生的概率较大,一落纱时是这几个管纱,下一落纱又可能是另几个管纱,一落纱中有1个至20多个不等;③ 整只管纱并不全是长毛羽,而在整个升降动程中从1 cm到几厘米不等。

图3 突发性特长毛羽管纱

3.2 问题分析及解决措施

这类突发性的毛羽管纱并非磨钢领纱,一般磨钢领纱是磨到钢领的某几圈纱线毛羽大,并且纱线会被摩擦变黑或卷绕变乱。观察发现这种毛羽管纱是由于气圈凸形大,碰触隔纱板导致强烈摩擦形成的,发现后由人为打断再接上头,气圈就会恢复正常。即使不人为干预,气圈碰触隔纱板开始形成毛羽一段时间后,设备等因素的干扰也会使气圈恢复正常、毛羽消失。因为整只管纱并不全部是长毛羽,而是轴向长度从1 cm到几厘米不等,应记下该锭号、继续观察下一落纱或后数落纱未再发生长毛羽问题,而在其它未发生过的锭位又发现长毛羽管纱。

气圈凸形变大主要因:① 钢领衰退;② 钢丝圈质量偏小;③ 钢丝圈圈形异常造成钢丝圈楔住,钢丝圈摩擦钢领的跑道与纱线通道交叉或靠近,造成纱线滑入钢丝圈磨痕处而割毛纱线;④ 气圈高度、锭子共振等因素。

通过揩车,更换新的钢领、钢丝圈,突发性毛羽管纱也未能彻底消失;把产生毛羽的钢丝圈拿到放大镜下观察,也未发现跑道交叉问题;翻改品种后,此问题没有发生。可知,钢领、钢丝圈并无问题。

那么,是否锭子共振引起的呢?锭子本身有固有频率,当锭速达到某固定值,且锭子的振动频率与其固有频率(1阶、2阶……)相同时,锭子就会发生共振。共振时锭子振程陡然增大,气圈不稳定,无法正常纺纱。从文献[1]可知高速锭子空转时的第1临界转速约为8 kr/min,第2临界转速约为39 kr/min;当锭子负载纱管后的回转质量增加,第一临界转速会不大于8 kr/min,即正常纺纱时的锭速正好在锭子的1阶、2阶共振频率之间,一般不会有锭子共振发生、不会影响气圈形态和纺纱断头。

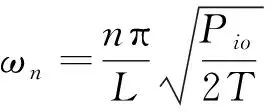

常用气圈方程式如下:

(1)

(2)

(3)

(4)

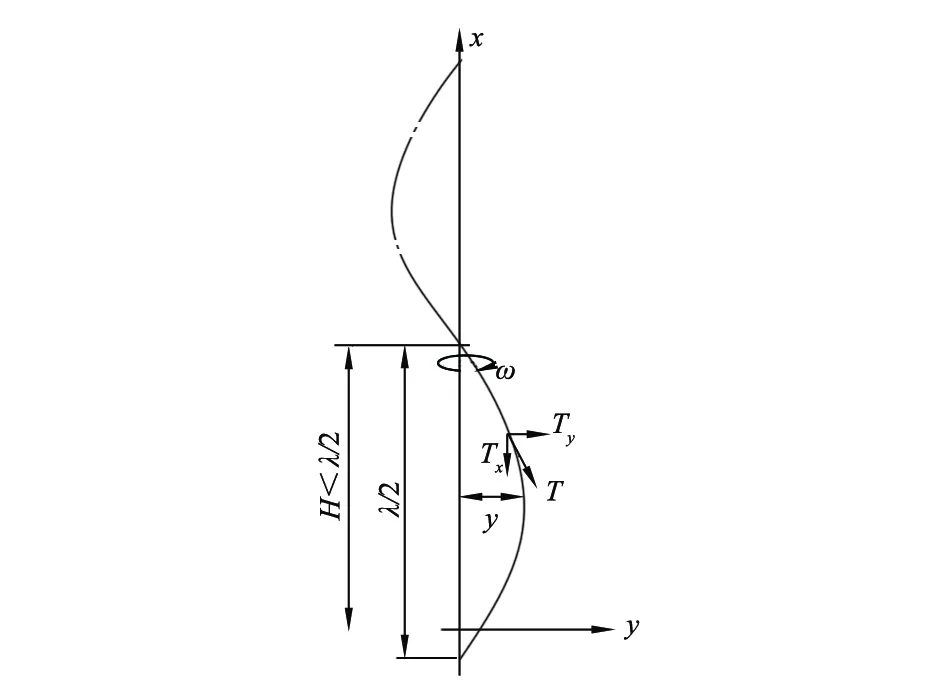

由气圈方程式(1)~(3)得知气圈是一个正弦波(如图4所示),振程为y,波长为λ。当气圈高度H>λ/2时,气圈会出现波节(双气圈)问题;当气圈高度H=λ/2时,气圈振程y会趋近无限大(实际有阻尼条件下,ymin→∞不会发生);这两种情况时都不能正常纺纱。正常纺纱时,气圈高度H<λ/2,不会出现双气圈和气圈超大问题。但纱线气圈是一种振动,既有横波也有纵波[2],气圈振动也有它的固有频率,如公式(4)[3]。气圈固有频率与纱线的线密度、瞬时张力、气圈长度、气圈转速有密切的关系。当气圈转速接近气圈固有频率ωn时,个别单锭瞬时张力、气圈长度的突然变化,就会有瞬间气圈共振发生;气圈凸形由于共振而增大,撞击隔纱板造成纱线特长毛羽产生。气圈共振虽然瞬间产生,但是恢复要持续一段不太长的时间,瞬时张力、气圈长度、纱线短片段线密度的变化都会打破这种共振而使气圈再次恢复正常。如果气圈振程不能自行恢复,由于气圈增大则该锭纺纱时间不长就会断头,当值车工再接上头时其共振条件消失,锭子又可正常纺纱;所以会看到图3所示的管纱毛羽。文献[3]试验验证:18.22 tex纱气圈共振在转速约为12 kr/min时发生的可能性较大;所以,纺低、中号纱锭速较低或小纱低速时,更容易发生这种问题。另外,变频器控制主电机的环锭细纱机的速度分段较多,速度阶升时有一个加速、变速过程(不同的程序,时间长短不同),这个过程中的气圈转速不稳定,如果变速过程正好处于气圈共振的速度段内,就容易引起气圈共振;所以,解决该问题的方法就是提高锭速、减少变频电机速度分段,通过程序调整缩短变频器速度阶升时间,以防止突发性特大毛羽管纱发生。

图4 气圈数学模型示意

4 纱线千米粗节数大于棉结数

4.1 粗节数问题

纱线条干CV值与IPI纱疵,普遍被纺织厂视为衡量纱线质量优劣的重要指标。短片段粗节数量过多,在布面上出现并列的概率就会加大,导致布面视觉“阴影”,严重影响布面外观质量。通常,条干质量较好的纱线,IPI纱疵中的千米粗节(+50%)数会小于千米棉结(+200%)数,但是千米粗节(+50%)数会大于千米棉结(+200%)数的情况也会发生,一般这样的纱线条干CV值会稍大(有时也不明显)。

4.2 原因分析

首先分析粗节(+50%)的形成原因,Uster条干仪粗节(+50%)的检测标准是:截面积大于标准纱线直径的50%、长度等于纤维平均长度的部分[4]。假设纱线中的纤维是等长的、纤维排列也是整齐的,那么每丛纤维的根数和截面积是均等的,就不会有长度等于纤维平均长度的粗节产生。实际上,这种情况是不存在的,因为会使每根纤维的首端呈现瞬时质量增大、尾端呈现瞬时质量减小,条干CV值特差;但也不会成为纱线,因为每丛纤维之间没有连接存在;而产生这种粗节只有一种可能,每丛纤维的根数增加或纤维纠缠、卷曲(包括短绒不规律地附入)使纱线截面积增大。产生这种截面积增大的主要原因如下:① 须条单纤维化差,有过多束状纤维存在,纤维发生了束状变速,纱线单位片段上纤维分布很不均匀;② 纤维伸直度差,进一步牵伸并不能使其伸直,虽然单位片段截面内纤维根数接近,但是纤维的纠缠、卷曲使截面积增大;③ 短纤维量多,这部分纤维不能被有效握持而随机分布到每个单位片段的纱线上,造成片段截面积增大;④ 棉结影响纤维正常变速而形成粗结,纤维正常变速受到棉结的干扰,片段截面积增大。

相关文献中表明:纱线的粗节中,24.17%是扭乱的纤维,24.42%是短绒,20.09%是棉束,16.72%是棉结影响纤维变速造成的[5]。分析发现,纤维纠缠会形成棉结,短绒多不仅形成粗节也会形成棉结,纤维正常变速不匀会导致棉结与粗节同时产生。这3项原因都既产生粗节又产生棉结,显然不是造成粗节多于棉结的主要原因。须条内纤维分离度不高,单纤维化差;纤维伸直度差,纤维卷曲、紊乱,只有这两个原因会使纤维束状变速、单位片段截面积增大而形成粗节,却基本不形成棉结。

纤维分离度、伸直度差的根本原因,是梳理工序对纤维的梳理度不足。这种情况是因为:采取较低的刺辊、锡林转速,强调对纤维的保护而使梳理度降低;使用齿距较大的锡林金属针布,使纤维束有更宽的通道,因而降低了纤维的分离度;超高的道夫转移率和凝聚比,破坏了主分梳区转移过来的纤维集合体的单纤维化和纤维的伸直度,导致棉网混浊、不清晰;所以,适当提高刺辊、锡林转速,提高锡林金属针布的横向齿密,适当降低生条定量与道夫转速、调整好锡林—道夫三角区各处隔距(缩小前下罩板隔距、锡林—道夫紧隔距、大漏底入口不能过小等),梳理度、分离度与转移破坏的问题会得到解决。

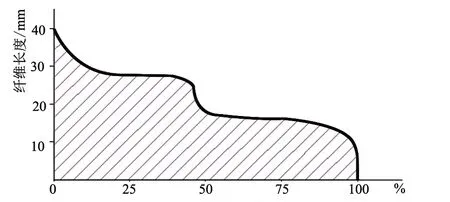

纤维束状变速还与原料纤维长度结构有一定的关系,如果使用主体长度较小的棉纤维纺纱,发生束状变速而造成粗节多于棉结的概率会相对较高。配棉使用了主体长度很短的原棉,则纱线强力低、细纱断头率高。为增加混棉纤维的主体长度,要配入一定量长度较长的原棉。配棉成分间的长度差异增大,这样(如图5)纤维排列的混棉就会出现纤维束状变速[6],造成纱线粗节多于棉结的概率增大。混棉中的纤维长度严禁形成不连续的两个梯队,而最好是多个连续梯队,更要禁止两个梯队各占50%。

图5 长度差异大的纤维按50%混棉的纤维长度曲线图

纤维的束状变速与牵伸关系密切:前纺使用较重的熟条定量和粗纱定量,在粗纱、细纱工序会出现后钳口处须条厚度增大而握持不牢的问题,造成纤维束状变速;细纱牵伸倍数特别小时,牵伸力大,快/慢速纤维比例增大,也会出现纤维束状变速。

因为发生粗节多于棉结的问题,多数是两项以上原因累积造成,所以在生产中应充分注意原棉选配、梳理度、牵伸的合理分配、牵伸力与握持力的匹配等,以避免粗节多于棉结问题的发生。

5 结语

综合分析发现,由于产生这些问题的原因都不单一,而是设备、工艺、器材、环境、原料等因素累积造成的,因此,大部分无精品要求客户源的工厂,在实际生产中控制宏观质量疵病的产生,应比追求超高的质量指标实用,稳定控制也比取得极致的质量指标重要。