锻压刀圈理化试验分析研究

张凌,张爱武,陈强,江磊峰

(吉林省维尔特隧道装备有限公司,吉林 吉林市 132200)

0 前言

弯曲试验可以稳定地测定材料脆性和抗弯强度。弯曲试验时,试样断面上的应力分布是不均匀的,表面应力最大,可以较灵活地反映材料的表面缺陷情况,用来检查材料的表面质量。对于工具钢及硬质合金钢等脆性材料弯曲试验时,可以可靠地测定材料的抗弯强度,测定它们的塑性。

本文通过对锻压刀圈材料材质分析,拉伸试验,三点弯曲和四点弯曲试验,为进一步深入研究锻压刀圈的性能提供技术支持。

1 元素成分分析

采用德国布鲁克公司制造的Q2型直读光谱仪,对刀圈材料的化学元素组成进行了测试,主要元素分析结果见表1。

2 材料的抗拉强度测试

从拉伸图上找出试验过程中的最大力值Fm,将其除以试样原始横截面积So,即得到抗拉强度Rm。 Fm为28274N,试样直径d为φ4mm。

表1 钢材元素组成百分比

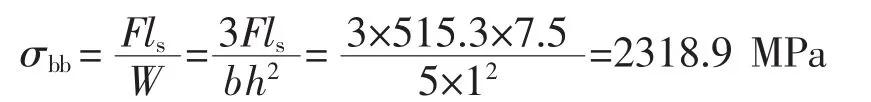

3 三点弯曲测试

采用三点弯曲或四点弯曲方式对圆形或矩形横截面试样施加弯曲力,直至断裂,测定其弯曲力学性能。

对刀圈1号钢材进行三点弯曲力学性能测试。试样尺寸为30×5×1 mm,支撑头跨距为20 mm,加载速度1 μm/s,载荷-位移曲线如图 1所示,曲线斜率没有表现出明显的减小,钢材达到临界载荷后突然断裂,表现出一定的脆性特征,断裂时的载荷为387.3N。弯曲强度可由下式求得:

式中F——最大弯曲力,N;

lS——支撑头跨距,mm;

W——试样截面系数,mm3;

b——试样宽度,mm;

h——试样高度,mm;

W=bh2/6(矩形横截面试样)

其弯曲强度达到了2300 MPa以上,可见这种热作模具钢具有较高的强度。

4 四点弯曲测试

采用锻压刀圈1号钢材进行了四点弯曲力学性能测试,试样尺寸为30×5×1 mm,支撑头跨距为10 mm,加载速度1 μm/s,载荷-位移曲线如图2所示。因为加载到最大载荷500N时试样还未断裂,进行了曲线卸载。两个试样的曲线重复性较好,根据四点弯曲强度计算公式:

图1 钢材三点弯曲载荷-位移曲线

图2 钢材四点弯曲载荷-位移测试

可见其弯曲强度要大于2318.9MPa,与三点弯曲测试计算结果相一致。

断裂按其性质可分为延性(韧性)断裂和脆性断裂,延性断裂伴随明显塑性变形而形成延性断口(断裂面与拉应力垂直或倾斜,剪切唇与拉力轴线几乎成45°角,其上具有细小的凹凸,呈纤维状)的断裂。一般包括纯剪切变形断裂、韧窝断裂、蠕变断裂。延性断裂的主要特征是断裂前发生明显宏观塑性变形,它预先警告人们注意,因此断裂不会造成严重事故。脆性断裂的主要特征是断裂前基本不发生塑性变形,没有明显征兆,是一种突然发生的断裂,因而危害性很大。一般包括沿晶脆性断裂、解理断裂、准解理断裂、疲劳断裂等。

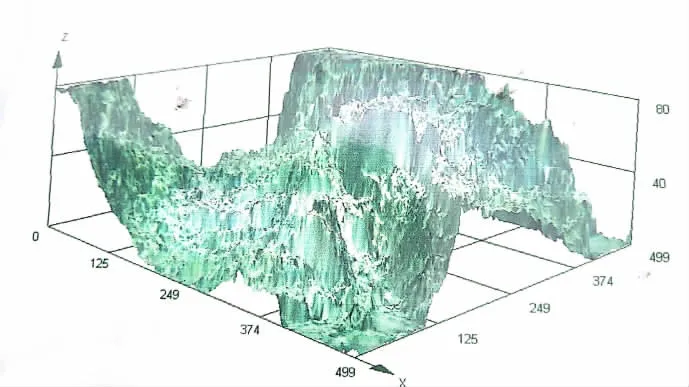

图3是材料破坏后的断口显微扫描照片。图4是断面的三维形貌,从形貌判断材料还是具有一定的韧性,断口并不平滑,有韧窝出现,所以推断其并不是脆性破坏。

图3 破坏断面的显微扫描照片

图4 断面部分三维形貌

5 结语

此种热作模具钢在达到临界载荷时容易表现为突然破坏,表现在刀具上可能是刀具材料的崩刃、破碎等失效形式,使用时要避免这种现象的出现。在实际使用时开展材料的疲劳寿命预测分析并及时更换维修刀具材料可以有效延长材料寿命,降低工程成本。目前国内外都已经认识到单纯追求高硬度的局限性和开发高韧性滚刀刀圈的必要性,高水平TBM刀圈的研制主要集中在材料的冶金性能和热处理工艺两个方面,努力使刀圈材料具有高硬度、高韧性、高耐磨性、一定的抗回火性能和良好的冷热加工工艺性能成为重要的性能指标。