钎具表面防腐自动化生产线研究

刘修杰,唐维兵

(首钢贵阳特殊钢有限责任公司,贵州 贵阳 550005)

1 前言

表面防腐几乎涉及国民经济的各个部门。近几年来,随着工业不断发展,我国钎钢钎具行业取得了突飞猛进的成绩。产品创新、技术创新是行业发展的突破口;设备专业化、自动化是钎钢钎具行业走向国际强国的必经之路。目前,我国自动化水平和生产效率低、生产成本高是制约钎钢钎具行业的关键性问题,也是我们钎具同仁应该正视并为之努力改进的重点工作。

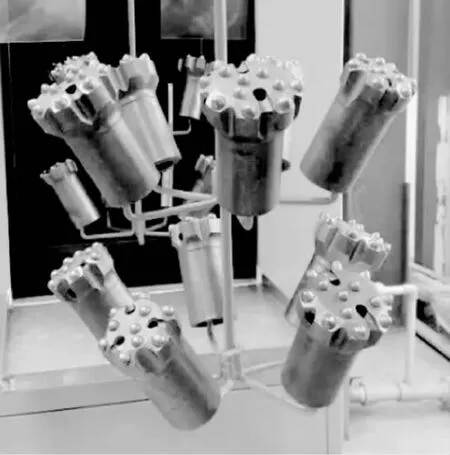

我公司钎具产品主要有重型钎、成品钎、球齿钎头、潜孔钻具、液压钎尾、套管等多种规格及品种。本次研究主要以球齿钎头产品为例,介绍如何采用涂装自动化生产线实现连续生产。其工艺为:上件→脱脂→清洗→清洗→磷化→清洗→清洗→烘烤→喷涂→固化→下件。

2 涂装自动化生产线主要组成部分

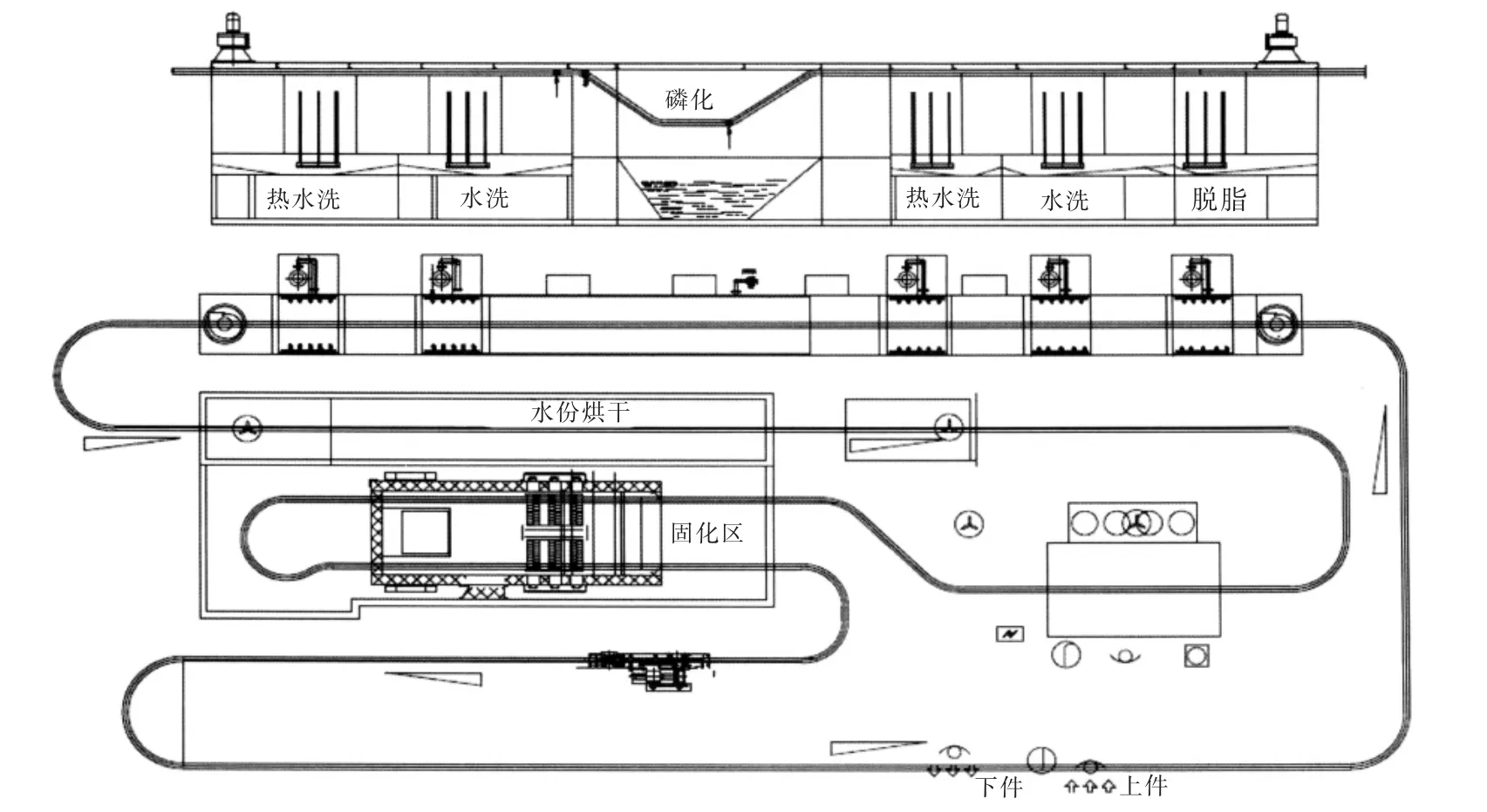

自动化生产线见图1。

该生产线主要由主机、液箱部分、喷淋系统、输送系统、磷化、喷粉系统、烘烤及固化、电控系统等组成,各功能室有隔离段隔离,独立工作,互不干扰。

2.1 主机

主机为框架结构,其上部为工作通道,形成各功能室及空位过渡区、隔离区,工作通道采用双层结构,各功能段之间设隔离区及隔离装置,避免功能室之间相互串液及干扰。

2.2 液箱

液箱上面板和侧面为各功能部件及各个系统的接合面,液箱设有液位控制器。在液箱侧面设置排出口,温度计量检测点,液箱采用双层构造,中间为保温层,外层为保护板,液箱盖采用水密封机构,杜绝设备的跑冒滴漏。加温箱内设置不锈钢电加热管,结合数字显示式温控仪对液箱进行温度控制,当温度低于设定值时自动打开加热器,当温度高于设定值时自动关闭加热器,加热液箱从室温升到额定温度不超过2小时。在各液箱槽上设有进排水口及阀门,可以调节槽液量和废水集中回收排污处理。

图1 自动化生产线

2.3 喷淋系统

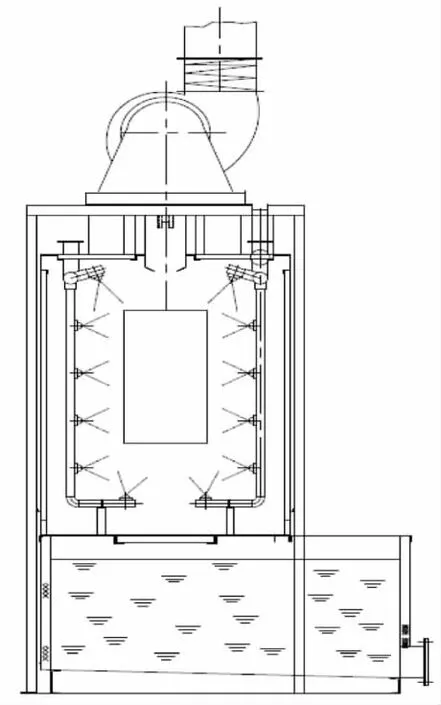

本设备配置各自独立的喷淋脱脂一道、喷淋水洗二道、喷淋热水洗二道(见图2),在整个喷淋系统中采用不滴漏自弥合特种工业泵供水,竖式安装于液箱上,方便保养;所有喷嘴为流量压力阻力小、扣夹式球形可调式锥形喷嘴,能在平面360°角向120°范围内调整射流方向。针对工件情况,环周定点布置在清洗室通道上,使各喷嘴能上、下、左、右、前、后较为全面地对工件冲洗。

2.4 输送系统

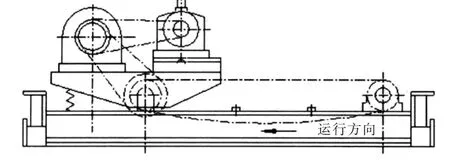

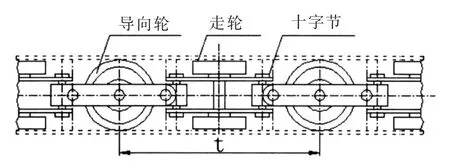

该系统主要由输送电机、输送链条、驱动装置、重锤张紧装置、润滑装置、轨道温度伸缩接头、安装支架、电气控制系统等组成。输送轨道由开槽方钢管制成,有直轨、水平弯轨、上下坡弯轨、温度伸缩轨、检查轨等组成。输送链条为双铰结链:由行走轮、导向轮、十字节通过销轴相连接而成 (见图4)。走轮销轴中间挂上可拆式吊板后,即能悬挂运送物件。

2.5 磷化

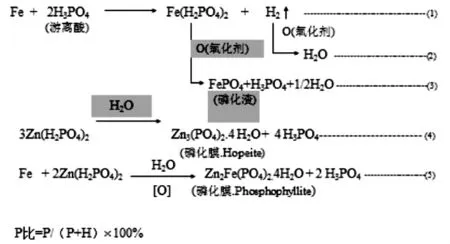

磷化槽液采用锌系高温磷化,它是一种化学与电化学反应形成磷酸盐化学转化膜的过程。所形成的磷酸盐转化为磷化膜,主要是给基体金属提供保护,在一定程度上防止金属被腐蚀,用于涂装前打底,提高漆膜层的附着力与防腐蚀能力,化学反应方程式见图5。磷化槽边安装两台除渣防腐泵,应定期开启,磷化液在槽体底部抽进防腐泵经过滤后流回磷化槽内,这样既延长了磷化液的使用寿命,节约了生产成本,更重要的是保证了磷化工件表面的质量。过滤芯需定期清理,必要时更换。

图2 喷淋系统

图3 输送电机

图4 输送轨道

2.6 喷粉系统

图5 化学反应方程

该系统主要由室体,工件进口屏蔽段、工件出口屏蔽段、工件顶部屏蔽段、底架、回收装置组成,另外配有一台双喷枪仪及电子照明灯管,便于喷涂时观察。喷粉操作在喷粉室内完成,粉末涂料经过喷枪喷向工件。由于高压静电场的作用,带电粉末异性相吸,吸附到工件表面;采用了滤芯回收系统,含粉末空气受风机抽吸经风管进入装置中,因气流突然扩张,流速骤然降低,一部分粉末由于自重掉入盛粉屉内,另一部分粉末由于滤芯的筛滤和静电等作用,被滞留在滤芯外壁,压缩空气通过脉冲控制器进行反吹,振打滤芯,使粘附在滤芯上的细粉脱落,掉入盛粉屉内,保证了滤芯气流的畅通。粉末涂料可重复使用。考虑需要更换颜色,滤芯回收柜体为可移动式,换色时,仅需要拔去滤芯电源,松掉与柜体连接的四个木螺丝,松去顶部的快速压钳,即可将移动滤芯柜体推走清扫换色,再安装另一个清洁的回收柜体使用。

2.7 烘烤及固化系统

烘烤和固化通道采用自动调温、控温方式,工作温度设定在180-220℃,是由底框架、内框架、保温板、送风系统、回风系统、加热头、循环风机、电热管、桥段、排废气系统、检修梯等组成。整个烘道为高架桥式结构,分桥段和固化段两个区,桥段为工件进出口区域,工件在桥段通过30°的爬坡(降坡)段使工件被提升(下降),使烘道进出口具有较佳的隔热效果,可减少热空气的外逸,热量被积聚在上部。固化段设有探头,设置上下限控制。加热头由电加热装置、风机、保温室体、检修门、送风接管、回风接管等组成。它的内送风系统采用下送风,上回风结构。风管上有高温过滤器,可过滤灰尘,顶部有排废气系统,安装在桥段的顶部,便于排放废气。

2.8 电控系统

电控系统主要采用变频器控制,由控制柜的主令开关,控制电机的起动与停止以及各参数调整。

3 工作原理

将所需清洗水、脱脂液、磷化液调试成饱和状态,液位调到溢流口,调好技术参数,启动电源,待参数达到工艺要求后,将钎头壳体挂在吊具上,随着链条运动,先通过喷淋脱脂0.5-1分钟。同样过程,经过两道水洗,浸渍磷化8-10分钟,再水洗,进入烘烤区,除去钎头壳体的水分,经过喷粉密闭间,喷粉时可根据钎头壳体的体积调节喷粉量的大小,在出口处设置补粉气枪,为防止钎头表面未喷到粉末补喷。接着进入固化区,在200℃左右温度下,固化10-15分钟。出来自然冷却后下件,装入料框,完成整个工序。产品喷涂前后效果见图6、图7。在这整个过程中依据壳体油污程度、磷化液的配方及温度、喷粉厚度等因素,调节链条运行速度(链条速度为可调)。整机运转正常后,仅需一人上下料,每班可轻松完成4200只钎头壳体任务 (φ45以下钎头会更多)。

图6 磷化、喷涂前

图7 磷化、喷涂后

4 技术要求

(1)脱脂液采用专业的清洗剂514S,喷淋时间为0.5-1分钟,温度为50-65℃,浓度碱度为18-30点;溶液配槽方式是先加容器一半的清水→加热至50℃→加入10 kg专业的清洗剂514S搅拌溶解→再加入清水至规定液位→加热到60℃。浓度检测方法是取处理液10mL→滴入5-7滴酚酞→用0.05 mol/L硫酸滴定。最终颜色(红色→无色),频次为每班1次。

(2)磷化液采用锌系高温磷化,成分为12%磷酸,26%磷酸二氢锌及4.0%硝酸锌。浸渍时间为4-5分钟,温度为80-90℃,全酸度浓度为36-40点,游离酸度浓度7.2-8.8点,铁离子含量为0.5~2.5 g/L;溶液配槽方式是先加80%的清水→加热至60℃→加入320 kg专业的磷化剂5019搅拌溶解→再加入清水至规定液位→加热到90℃。用铁丝或脱脂后的铁屑,使溶入约1g/L的铁离子,分析浓度并调整。浓度检测方法是取处理液10 mL、滴入5-7滴酚酞,用0.1 mol/L氢氧化钠滴定,最终颜色(无色→红色),游离酸浓度的检测是取处理液10 mL。滴入3-5滴溴酚蓝,用0.1mol/L氢氧化钠滴定,最终颜色(黄色→蓝紫色),频次为每班1次;磷化渣每月清理一次,清理后调整浓度。

(3)喷好的工件应及时按规定的固化条件烘烤,要求温度均匀一致,防止烘烤不足或过度。通常烘烤条件为180-220℃,保持15-20分钟。若工件较大、较厚时,应适当延长烘烤时间,达到完全固化。

(4)根据钎头壳体大小应调试相应的链条速度及供粉末气压,一般链条速度与气压分别为0.5m/min、1kg/cm2(均可调)。

(5)清洗水槽的设置应为不间断溢流方式。

(6)喷涂车间应经常保持整洁卫生,以免影响喷涂产品的质量。喷粉周围严禁烟火。

(7)定期对设备进行维护保养。

5 涂装自动化生产线的特点

(1)生产效率高,适用大批量生产;

(2)自动化程度高,控制性强,出渣方便;(3)劳动强度低,节约生产成本;

(4)涂膜均匀,附着力强,质量稳定,减少人为因素;

(5)设备性能优越,节能省耗,操作维修方便,使用合理;

(6)工作环境好,污水处理方便,环保。

甘肃·天水·麦积山