游梁式抽油机刹车保险装置的研究与应用

段美言玺,刘继刚

(1.新疆永升聚元石油机械有限公司,新疆 克拉玛依 834000; 2.西南石油大学 机电工程学院,四川 成都 610500)

0 引 言

当前游梁式抽油机在国内各大油田广泛使用,抽油机减速器高速轴上的刹车装置是其重要的制动部件。刹车装置的主要作用是根据工作需要将抽油机驴头锁定在需要停靠的目标位置,然后对抽油机进行维护保养或调整作业。

抽油机所处工作环境恶劣并且刹车装置使用频率高。由于刹车装置本身的设计缺陷、工作环境和人为操作因素的影响,导致刹车经常出现刹车行程不合适、刹车片磨损和老化、羊角轴锈死、拉杆断裂等系列问题[1-6],从而造成刹车打滑和溜车现象,对抽油机的安全生产和员工的生命安全造成严重威胁。

1 刹车装置工作原理与故障分析

1.1 刹车装置工作原理

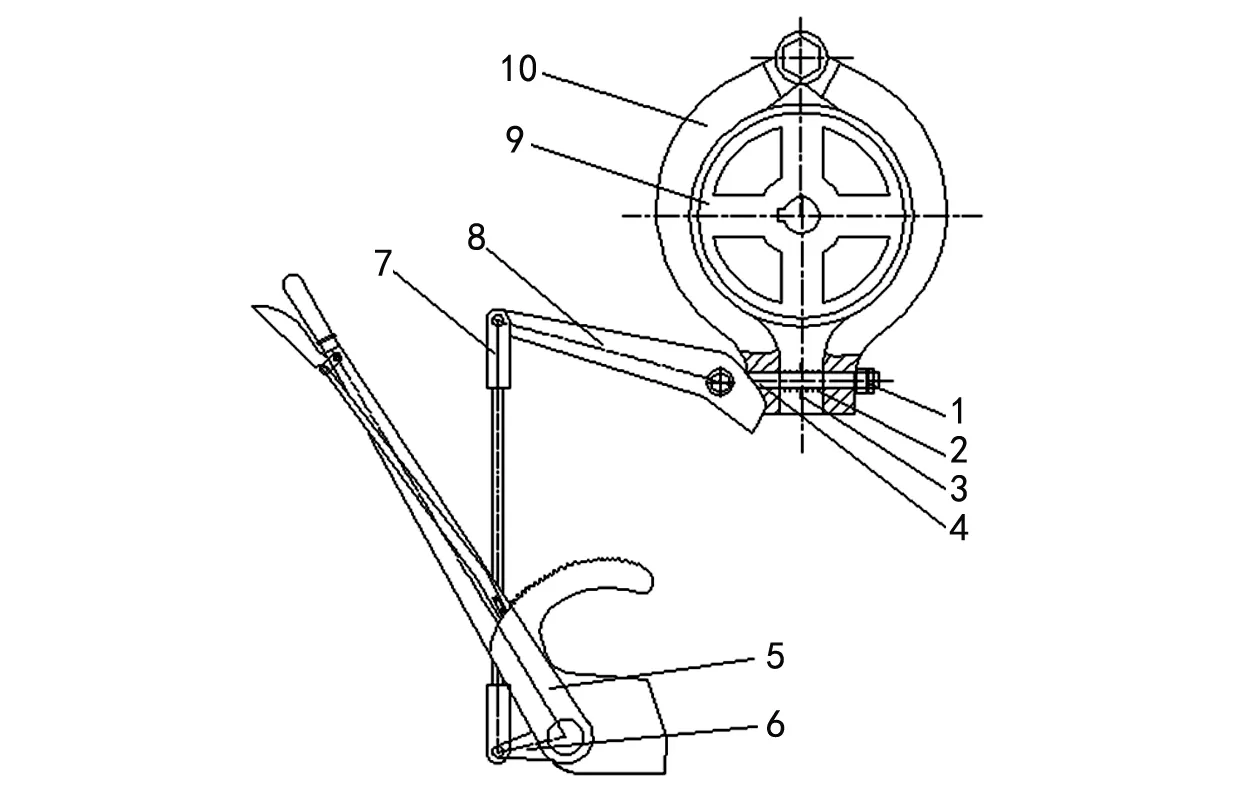

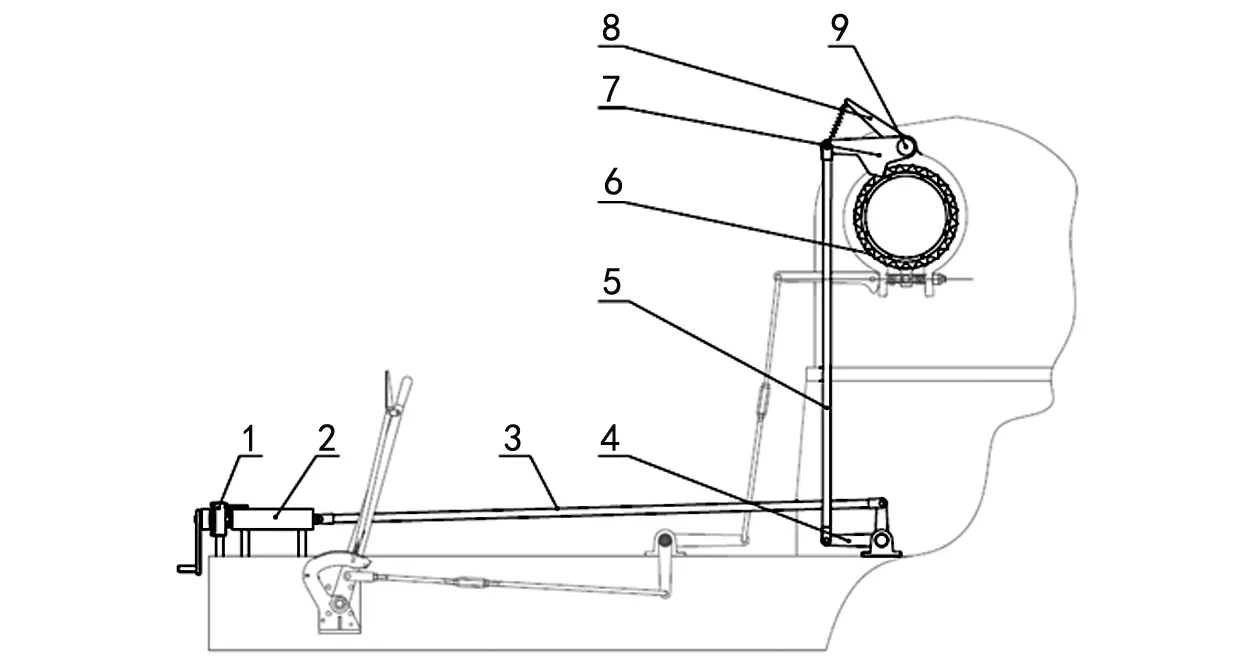

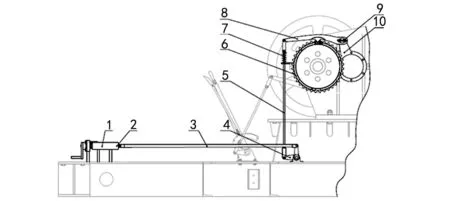

抽油机刹车装置分为外抱式和内张式两种。外抱式刹车的工作原理是靠刹瓦与制动轮之间的摩擦力制动[7],如图1和图2所示。内张式刹车的工作原理与外抱式相同,靠制动轮毂与制动蹄片之间的摩擦力制动[8],如图3所示。

图1 外抱式刹车装置结构 1.调节螺母 2.对中板 3.弹簧 4.滑动轴 5.操作杆 6.曲轴 7.传动杆 8.拉杆凸轮 9.制动轮 10.刹瓦

1.2 刹车装置故障分析

外抱式刹车在刹车制动后刹瓦与制动轮之间仍有相对滑动的趋势,使得停机瞬间依靠刹瓦对制动轮产生的摩擦力实现的制动系统平衡存在向失衡方向发展的趋势,导致制动失效致使抽油机曲柄旋转[9-10]。内张式刹车也采用机械摩擦式的制动原理,长期连续运转造成制动蹄片磨损和老化,在此状态下进行刹车制动,制动蹄片与制动轮毂之间也存在滑动趋势,致使刹车安全性大幅降低。

图2 外抱式刹车装置图3 内张式刹车装置

无论外抱式还是内张式刹车装置,两者都长期处于磨损状态,造成抽油机运行能耗高,刹车寿命下降。通过调节,增加传动杆和滑动轴的长度虽然能将刹瓦完全打开,但在刹车制动时却不能有效地制动,造成在最大操作范围后制动力仍不足,从而造成操作安全性低、可靠性差。抽油机原有的刹车保险销位于其减速箱与曲柄之间,不能实现减速器输出轴任意转动角度下的锁紧。而且操作人员需处在抽油机曲柄下操作保险销,存在安全隐患。

2 刹车保险装置研制与应用

2.1 刹车保险装置工作原理

针对外抱式和内张式两种刹车装置,分别设计了齿盘式刹车保险装置,其主要由操作机构、护管、横拉杆、变向支座、竖拉杆、齿盘、防意外锁止弹簧、制动板、制动板轴、制动轴座等组成,如图4和图5所示。

图4 外抱式刹车保险装置示意图 1.操作机构 2.护管 3.横拉杆 4.变向支座 5.竖拉杆 6.齿盘 7.制动板 8.防意外锁止弹簧 9.制动板轴

齿盘式刹车保险装置的工作原理如下:抽油机停机刹车并使驴头停在所需位置,转动操作机构手柄产生旋转运动,通过护管中螺杆机构运动转换,使得旋转运动转化为横拉杆横向运动,在变向支座运动转换下竖拉杆产生竖直向下运动,使得与竖拉杆相连的制动板产生竖直向下运动,随即制动板轮齿与固定在刹车上的齿盘轮齿相互啮合,依靠制动板与齿盘的啮合卡死齿盘的转动,从而阻止刹车轮及减速器输入轴的转动,避免因抽油机刹车摩擦失效而造成的设备损坏和人员生命安全。

图5 内张式刹车保险装置示意图 1.操作机构 2.护管 3.横拉杆 4.变向支座 5.竖拉杆 6.齿盘 7.防意外锁止弹簧 8.制动板 9.制动板轴 10.制动轴座

2.2 刹车保险装置设计与分析

抽油机刹车后齿盘式刹车保险装置的齿盘与制动板啮合,当抽油机刹车具有溜车趋势时,保险装置的齿盘承受的是由抽油机反向传递给减速器的静扭矩。

保险装置的制动板选用45号钢,调质,硬度为260HBS。以油田广泛应用的12型抽油机为例,其悬点最大载荷Tn=12 kN·m,减速比约为i=30,传递给减速器输入轴的反向扭矩:

外抱式齿盘的分度圆直径Dw=300 mm,则传递给齿盘的力:

内张式齿盘的分度圆直径为Dn=436 mm,则传递给齿盘的力:

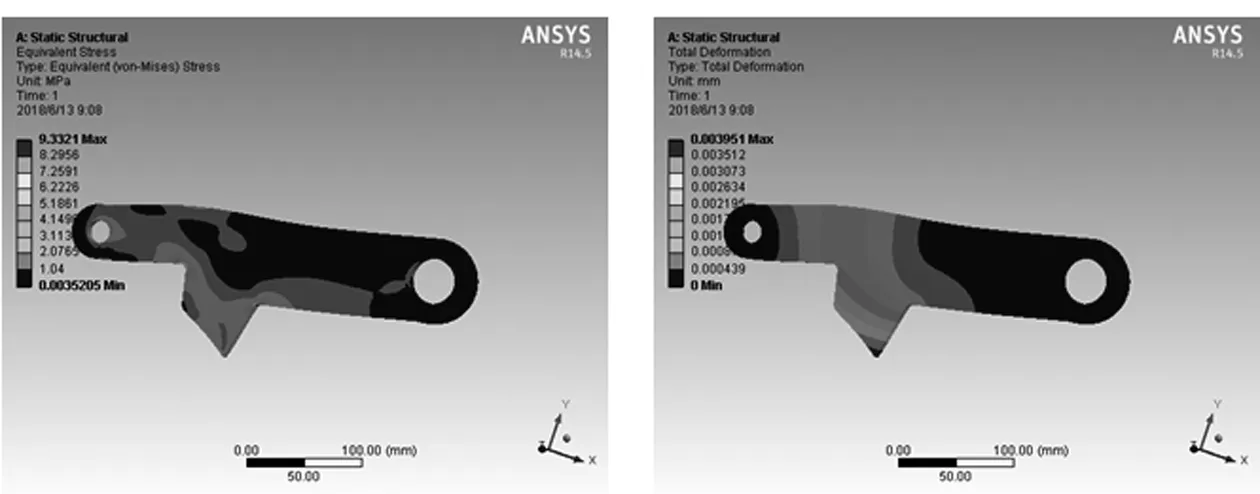

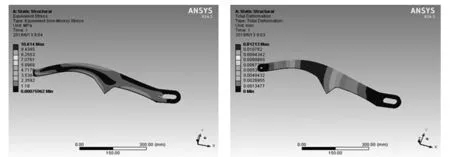

通过建立核心零部件制动板的三维模型,使用有限元法,通过划分网格、设定合理的边界条件,得到制动板应力分布图,如图6和图7所示。

图6 外抱式刹车保险制动板应力和变形

通过有限元分析,可得外抱式刹车保险装置制动板的最大应力为9.33 MPa;内张式刹车保险装置制动板的最大应力为10.61 MPa,两种刹车保险装置的制动板满足强度要求。

图7 内张式刹车保险制动板应力和变形

2.3 刹车保险装置应用

齿盘式刹车保险装置已在新疆部分油田投入使用,该装置的应用不仅节约了生产成本,更重要的作用是提高油田的安全成产。当前各大油田拥有数量庞大的游梁式抽油机,而且大多数抽油机的刹车装置老化磨损严重,不能满足安全生产的要求,齿盘式刹车保险一旦投入使用,将极大的提高抽油机刹车装置的操作安全,降低日常生产和维修保养中的安全风险。该刹车保险装置的推广应用具有良好的经济效益与社会效益。

3 结 论

游梁式抽油机刹车保险装置能有效避免因抽油机刹车装置失效导致的打滑和溜车现象,消除刹车故障给操作人员和设备造成的安全隐患,刹车保险装置操作简单,可靠性良好,能有效降低抽油机作业的安全风险,具有良好的应用价值和推广前景。