基于ANSYS的Delta并联机器人主动臂静力学和模态分析

胡世军,望扬,杨志云

(兰州理工大学 机电工程学院,甘肃 兰州 730050)

0 引言

Delta机器人是一种具有3个平动自由度和1个转动自由度的高速并联机器人,是现代工业应用中最成功的并联机器人之一[1]。Delta并联机器人以其速度快、刚度强、承载能力大、精度高等诸多优点,而有着广阔的发展前景和市场需求,在电子、轻工、食品与医药等行业应用广泛。

通过对Delta并联机器人的主动臂静力学分析,对其控制和驱动的选择有着很重要的参考指导作用。静力学分析是机构受到外力后变形、应力、应变的大小,是刚度分析的基础[2]。对Delta并联机器人的主动臂模态分析是为了对系统的振动特性分析,避免发生共振现象。主动臂作为Delta并联机器人的主要部件,应该具备很好的动态特性。如果主动臂有微小的振动,那么末端就有可能发生很大的位移响应,导致机器人视觉抓取不精确,影响精度[3]。张伟[4]对Delta机器人进行了动静态分析,并对其工作精度进行分析;郑坤明,张秋菊[5]建立了Delta机器人弹性动力学模型,对其进行模态分析,研究动态特性。上述对主动臂的分析均未涉及。为了避免Delta并联机器人产生共振现象,同时使该机器人结构的设计更加合理,以确保机器人在工作过程中满足强度条件和动力性能要求,本文基于SolidWorks建立三维模型,利用ANSYS Workbench对主动臂进行有限元静力学分析和模态分析,通过分析计算,验证了所设计的Delta并联机器人的主动臂满足强度、刚度和动力性能要求。

1 Delta并联机器人结构简介

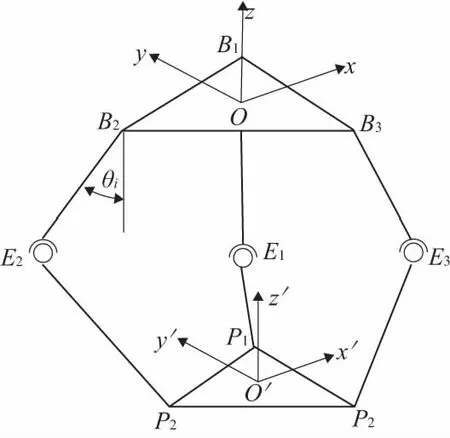

Delta并联机器人一般由上平台(即静平台)、下平台(即动平台)、3根主动臂(驱动臂)、3根从动臂(平行四边形闭环)和1根控制旋转的伸缩臂组成。3根主动臂与静平台由旋转副连接,平行四边形闭环机构由4个球副连接,主动臂与动平台由平行四边形闭环机构连接。3根从动臂的结构保证了静平台与动平台始终保持平行,限制了动平台的旋转,所以该机器人的自由度为四自由度,结构简图如图1所示。

图1 Delta并联机器人结构简图

2 Delta并联机器人仿真模型建立

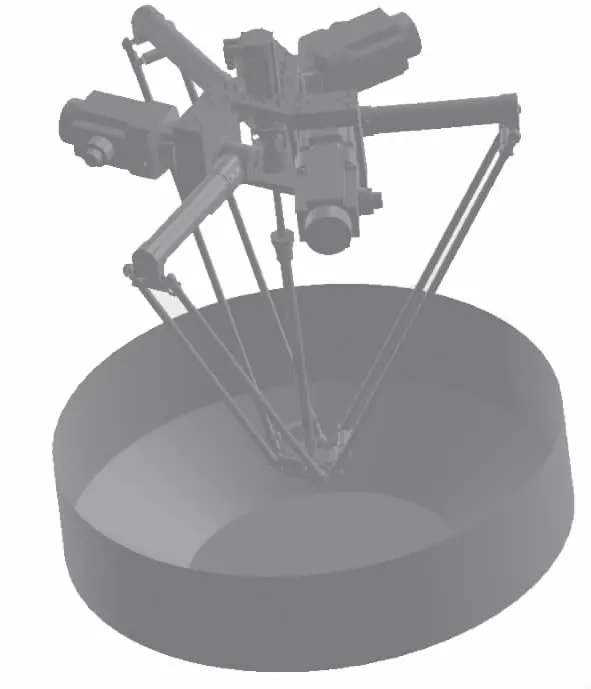

基于SolidWorks软件建立Delta并联机器人三维模型, 其中相关参数的选取:主动臂长度L1=440mm,从动臂长度L2= 950mm,静平台外接圆半径R=210mm,动平台外接圆半径r=60mm。将静平台、动平台、主动臂和从动臂进行装配,得到Delta并联机器人的总装配体模型如图2所示。

图2 Delta并联机器人三维模型

Delta并联机器人经过一系列的改进,为了满足主动臂的强度及降低自重负荷比,现在全国各机器人公司自主研发的Delta并联机器人的主动臂普遍采用碳纤维材料。

3 Delta并联机器人主动臂有限元分析

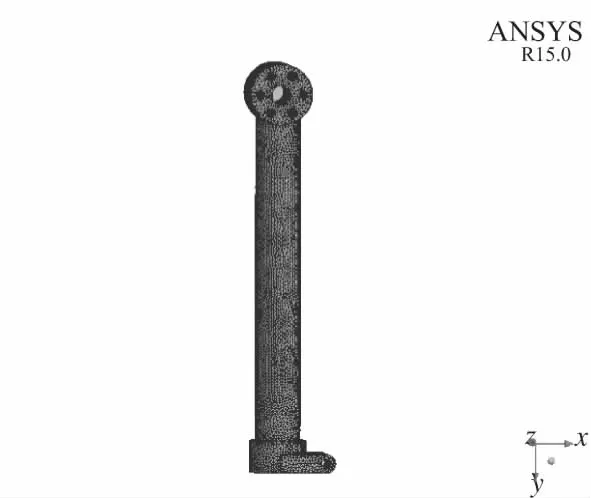

将在SolidWorks中建立的Delta并联机器人主动臂三维模型导入ANSYS中,可以适当地对模型进行简化处理以及修改处理,使用ANSYS Workbench软件对主动臂进行有限元分析[6]。这样不仅可以避免一些小的特征在进行网格划分时产生大量的有限元单元,而且可以大大缩短运算时间,提高有限元分析的可行性和效率。Delta并联机器人主动臂的材料为碳纤维,在ANSYS的材料库里面自定义材料为碳纤维,材料属性设置:弹性模量为1.16×1011Pa,泊松比为0.3,密度为1 700kg/m3,屈服强度为9.3×106N/m2。Delta并联机器人主动臂网格采用自动划分网格,网格类型以四面体为主,节点数为125 027,单元数为77 020。网格生成后的有限元模型如图3所示。

图3 Delta并联机器人主动臂网格生成后的有限元模型

1) Delta并联机器人主动臂静态特性有限元分析

为了满足Delta并联机器人主动臂结构良好的结构性能,需采取最极端情况,即主动臂的极限工况位置,此时主动臂结构产生的形变量最大。Delta并联机器人在不同加速度、不同位姿情况下,各个臂的受力情况都不一样,所以选取机器人最极端工况下的受力情况来分析,即其他2根主动臂不动,1根主动臂以理论最大加速度10g(g为重力加速度)运动,此时这根主动臂要承受的是动平台以及3根从动臂的总质量,通过SolidWorks建立的Delta并联机器人三维模型可以计算出这些部件的质量共约2 kg,当机器人末端以10g的加速度运行时,所受到的力的大小为:

F1=m1a=2×100=200 N

(1)

式中:m1为动平台及3根从动臂的总质量,a为极端工况下的加速度100m/s2。

此时是负载最大的情况,此机器人最大负载为8kg,所受到的力的大小为:

F2=m2a=8×100=800N

(2)

式中:m2为最大负载的质量,a为极端工况下的加速度100m/s2。

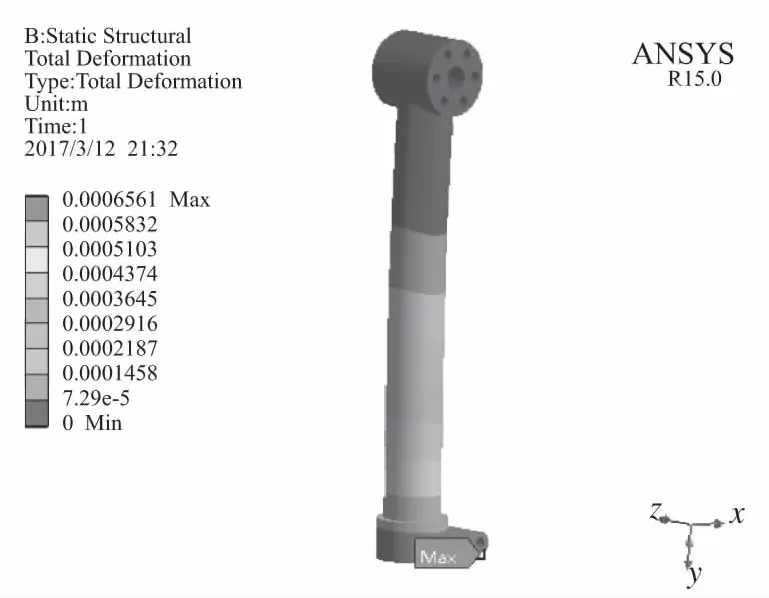

所以主动臂受到的最大外力为1 000N,主动臂使用型号为TSM1008N3270E736的伺服电机,瞬时最大转矩19.2N·m。根据对主动臂的受力分析,通过ANSYS有限元分析软件对Delta并联机器人主动臂对应位置施加约束与有关力载荷、电机转矩及重力。可得出Delta并联机器人主动臂结构总变形量为6.561E-004,总变形图如图4所示。

图4 Delta并联机器人主动臂总变形图

从其总变形图中可以看出Delta并联机器人主动臂的变形分布情况,主动臂的最大变形位置发生在主动臂与从动臂连接处,最大形变量为0.065 61mm。此变形量在重复定位精度范围(±0.1mm)内,因此主动臂结构满足设计要求。

2) Delta并联机器人主动臂动态特性有限元分析

模态分析是研究结构动力性能的一种方法。机械结构的动力性能主要取决于它的主振型、固有频率等模态参数,这些系统的固有特性对系统的动态响应、振动形式等都具有重要参考作用[7]。

对于n自由度的多自由度系统,无阻尼自由振动方程为:

(3)

式中:[m]为质量矩阵,[k]为刚度矩阵,解的形式表现为:

{q(t)}={φ}icosωit

(4)

式中:{φ}i为第i阶模态响应的振型特征向量,ωi为第i阶模态的自然频率,单位rad/s,t为时间,单位s。

把式(4)代入式(3)中,得到:

(5)

当系统处于自由振动时,各节点振幅{φ}i不为0,即 式(5)中的系数行列式等于0,即:

有限元分析软件采用式(6)计算自然频率:

(6)

式中:fi为自然频率,单位为Hz。

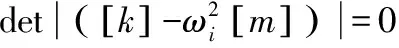

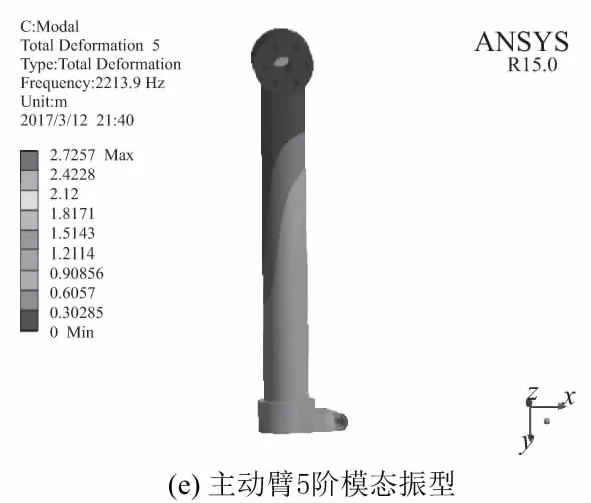

为了提高Delta并联机器人主动臂的工作可靠性,借助ANSYS分析软件对Delta并联机器人主动臂进行模态分析,分析各阶频率下主动臂的变形程度。提取主动臂的前5阶模态频率(图5),模态频率如表1所示。主动臂1阶固有频率为282.84 Hz。

图5 Delta并联机器人前5阶模态

表1 Delta并联机器人主动臂前5阶固有频率

通过ANSYS软件对主动臂进行模态分析可以准确地得到振型,当有外部激励应该避开主动臂的前几阶固有频率,才能避免共振现象发生。

4 结语

1) 采用SolidWorks软件将建立好的模型导入到有限元分析软件ANSYS中进行静力学分析。由主动臂的静力学分析可得,主动臂的最大变形量在重复定位精度(±0.1 mm)范围内,证明其能满足在实际工况下的使用要求。

2) 用ANSYS软件对Delta并联机器人主动臂进行模态分析,得出其前5阶固有频率及其对应的振型,通过分析可以得出主动臂的薄弱环节,为后续的结构改进提供重要的参考,同时也为Delta并联机器人的动力学性能打下了基础。分析结果表明,该主动臂前2阶固有频率到达设计要求,具有较好的动态特性。