船用起重机起升系统动力学分析

李亮亮,邱群先,贺旭光

(中国船舶重工集团公司第七一三研究所,河南 郑州 450015)

1 船用起重机概况

船用起重机是船舶自备的用于装卸货物的装置和机械,主要有吊杆装置、甲板起重机及其他装卸机械。船用起重机的控制主要分为降低船体运动影响的垂向控制与抑制负载摆动的横向防摆2个方面。船用起重机是在海上环境中执行运输作业的一种特殊起重机,主要用于舰船间货物的运输转移、海上补给、水下作业设备的投放与回收等重要任务。对垂向控制而言,常用方法是通过吊车船上的机械结构连接接收船,并感知其相对运动,使吊绳长度变化与接收船升沉运动同步,从而对两船的相对运动进行补偿,在此基础上完成负载的起降运输。船用起重机广泛应用于建筑领域、港口装卸码头、铁路以及货场等装卸场所,其对经济建设的作用日益增大[1]。

船用起重机按驱动方式分为电动和电液驱动2种。电动起重机的效率高、调速正确、操作简便、维护保养少、易于遥控。电动起重机常用的有发电机-电动机系统和可控硅控制系统2种。前者采用三输出方式,分别向起升、变幅和回转电机供电,具有电机台数少、体积小和装机容量小的优点,有保留直流电机启动、调速性能好的特点;后者在操纵性、效率和尺度等方面较为优越,此种形式的大起重量电动起重机正逐步用在船舶上。

工作原理:在起重臂里面的下面有一个转动卷筒,上面绕钢丝绳,钢丝绳通过在下一节臂顶端上的滑轮,将上一节起重臂拉出去,依次类推。缩回时,卷筒倒转回收钢丝绳,起重臂在自重作用下回缩。这个转动卷筒采用液压马达驱动。另外有一些船用起重机的伸缩臂里面安装有套装式的柱塞式油缸,但此种应用极少。因为多级柱塞式油缸成本昂贵,而且起重臂受载时会发生弹性变形,对油缸寿命影响很大。因为工程起重机是一种间歇动作的搬运设备,主要用作垂直运输,并兼做短距离水平运输。其工作特性是周期性的,也就是以重复的工作循环来完成起升、回转、转移等不同的吊装作业。吊钩起升和下落时速度缓慢,作业效率低,尽管目前起重机的随机性和适应性较好,但其液压系统并不能达到压力和流量与负载自适应的目的,所以存在很大的能耗损失。因此对起重机的起升系统采用电动缸进行探索性的动力学分析,发挥电动缸在跟随控制方面的优势。

电动缸是将伺服电机与传动丝杠一体化设计的模块化装置,将伺服电机的旋转运动通过丝杠-螺母传动副转化成直线运动,同时将伺服电机的特点:精确的转速控制、精确的转数控制和精确的扭矩控制转变成速度控制、精确的位置控制和精确的推力控制,实现高精度的直线运动控制,进而转化成起重臂不同起升角速度、不同起升角度、不同起升角加速度的高精度控制。电动缸具有结构紧凑、低惯量、高响应、低摩擦、低噪声、低速平稳性等良好特点。折返式电动缸由于整体长度较短,适用于安装位置空间比较紧凑的场合。

2 电动缸选型计算

变量参数为:载荷组合质量为m,载荷组合对轴承转动惯量为J,电动缸推力为F,起升角度为θ,起升角速度为,起升角加速度为,电动缸上下铰点间距为L,活塞杆速度为。

2.1 行程、起升角度的相关计算

船用起重机的起升系统采用单台电动缸作为执行元件,电动缸与起重机的转台和起重臂铰接,电动缸安装的下铰点与起重臂回转轴承的垂向间距为1 500 mm,横向间距为2 000 mm。上铰点与轴承的轴向间距为4 000 mm。当电动缸最大行程为1 300 mm,有效行程为1 280 mm,由图1得知起重臂可以实现0°~25°。

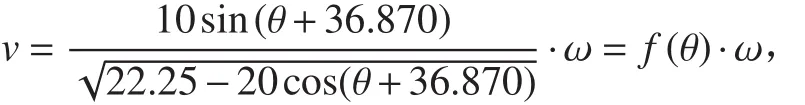

2.2 转速、直线速度、角速度的相关计算

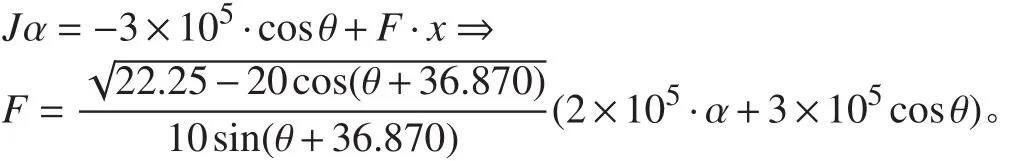

当θ=0.2539时, f (θ)max=2.5,因此 vmax=0.043 6 m/s( ω =5°/s)。

电动缸转速 nmax=0.0436×60/0.02=130.8 r/min。

若电动缸减速比为20,电动缸最大伸缩直线速度时,电机转速为2 616 r/min。则当电机转速为3 000 r/min时,最大起升角速度为1.147°/s

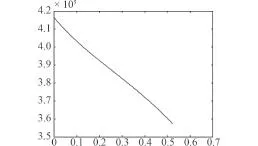

图 1 行程计算图Fig. 1 Stroke calculation chart

图 2 物理模型计算图Fig. 2 Physical model calculation chart

图 3 曲线Fig. 3 Chart off(θ)

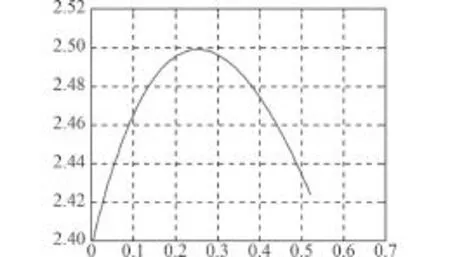

2.3 力矩、推力、角加速度的相关计算

由力矩平衡

其中起重力矩 10×105Nm,转动惯量 J=2×105kg·m2。

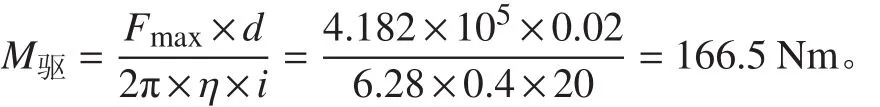

当θ=0°时,电动缸推力最大。实现角加速度1°/s2,电动缸总推力为4.182×105N(见图4)。

在总传动效率为0.40的情况下,电机所需扭矩为

图 4 推力-起升角的函数曲线Fig. 4 Chart of function of thrust-lift angle

2.4 船用起重机起升系统传动总效率计算

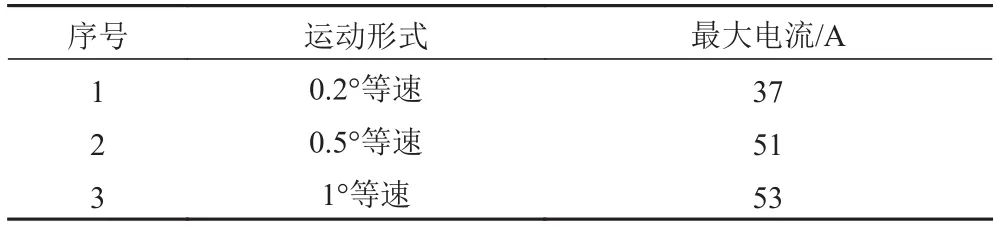

起升系统分别进行了 0.2°/s,0.5°/s,1°/s的等速运动。测试电流为单台电机2组绕组的总电流,电压为单个绕组的端电压。检测等速时,功率分析仪开启星三角变换。

表1中的数据为实验时对功率分析仪屏幕录像所得,存在观测误差,不妨碍作为后续试验参考。电机转矩常数为1.2 N/A,因为在电机-减速机-电动缸-负载机械传动链中的齿轮、轴承等有摩擦力矩的存在,反推计算可得出船用起重机的起升系统的总传动效率为0.4。

表 1 电流测试图Tab. 1 Current test chart

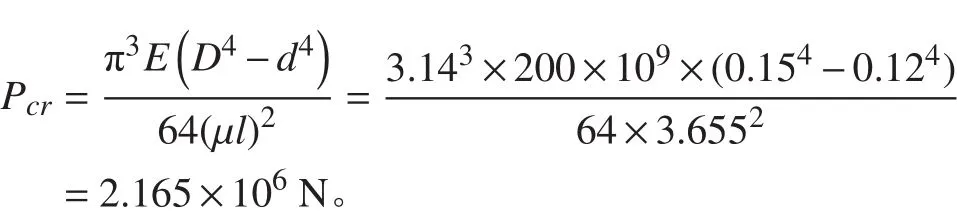

2.5 稳定性计算

电动缸在最大行程时,上下铰点全长为3 655 mm,活塞杆直径为150 mm,长径比达到25,在长行程、大负载的情况下,活塞杆存在瞬时冲击振动以及风载干扰力、安装精度等因素,活塞杆失稳的风险需作评估。

对电动缸简化为二力杆结构形式,该电动缸推杆支撑方式为两端铰支结构,活塞杆直径D=150 mm,壁厚=15 mm。因此其长度因数,电动缸推杆最大长度为3 655 mm,因此其临界载荷

电动缸最大出力F=2×105N, F<Pcr。因此,推力过程可以满足稳定性要求。

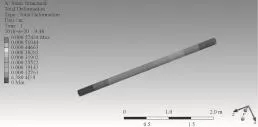

对活塞杆端面施加2×105N轴向力,并导入到Ansys Workbench进行应力和变形分析。计算得知最大应力为32.3 MPa(见图5),最大变形为0.57 mm(见图6)。

电动缸可以使起重臂实现起升角度范围为0°~25°,最大起升角速度为1.147°/s,最大起升角加速度为1°/s2;电动缸减速比为20,电动缸最大行程为1 300 mm,电动缸全行程时长度达3 655 mm。

图 5 活塞杆应力图Fig. 5 Chart of stress of piston rod

图 6 活塞杆变形图Fig. 6 Chart of deformation of piston rod

3 结 语

本文对电动缸在工程机械领域的应用进行理论上的探索,相对于液压型和气动型产品相比,电动缸具有安装简单、控制方便、可配合伺服系统使用、能源消耗低、整体使用成本低、更高精度、维护少、更干净等特点。首先分别建立电动缸的行程与起重臂的起升角度,电机转速、活塞杆的直线速度与起重臂的转速,电机力矩、活塞杆的推力与起重臂的角加速度之间的函数关系。鉴于电动缸活塞杆的细长杆存在失稳的风险,对活塞杆进行稳定性计算并得出活塞杆在额定负载下的应力和形变,最终得到起重臂的起升角度、起升速度等指标,为下一步电动缸在工程机械领域的应用得到理论支撑。