常减压蒸馏装置腐蚀分析及防护

,

(中海油气(泰州)石化有限公司,江苏 泰州 225321)

某常减压蒸馏装置(简称常减压装置)为润滑油-燃料油型装置,2004年建成并试车,2005年投产。设计加工PL19-3原油以生产清洁燃料油为主,同时也考虑了加工SZ36-1原油生产重交沥青的可能。设计规模为1 Mt/a,设计上限1.2 Mt/a,设计下限0.8 Mt/a;年开工8 000 h。主要产品为符合有关标准的7号燃料油、石脑油、柴油调和组分和低指标润滑油基础油等。2016年对原有常减压装置减压塔、电脱盐等设施进行大修改造,以加工绥中36-1原油为主,生产的减二线油、减三线油直接供给公司0.2 Mt/a某润滑油加氢装置,满足某润滑油生产,改造后加工规模提升至1.5 Mt/a。

1 常减压装置原油加工情况

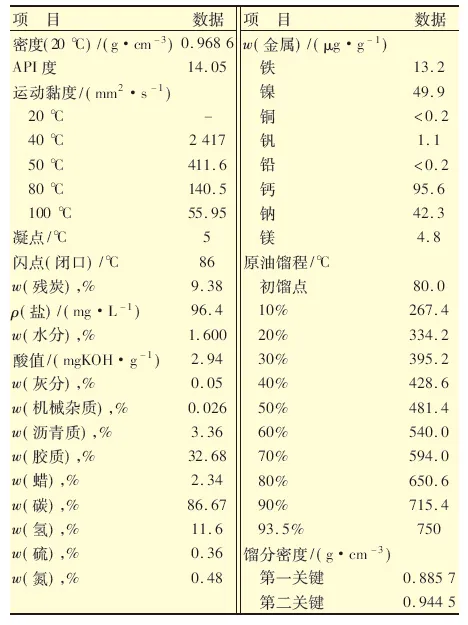

常减压装置自2016年7月开工至2017年11月停工检修,共加工原油1.5 Mt,主要加工绥中36-1原油,所占比例高达95%。绥中36-1原油主要性质见表1。硫质量分数为0.36%,酸值为2.94 mgKOH/g,该原油属于高酸低硫原油。

2 常减压装置主要腐蚀机理

常减压装置的主要腐蚀部位包括:三顶挥发线及冷凝冷却系统的HCl+H2S+H2O腐蚀和高温部位(温度大于220 ℃)的环烷酸腐蚀。

三顶冷凝冷却系统的HCl+H2S+H2O腐蚀部位主要包括塔顶挥发线、换热器、空冷器、水冷器及其管线。其中处于相变部位(初凝区)的换热器或空冷器入口腐蚀最为严重[1]。

表1 原油的主要性质

高温部位(温度大于220 ℃)以环烷酸腐蚀为主,主要包括塔器、管线、加热炉炉管、高温换热器、高温机泵和容器等。腐蚀严重的部位主要集中在减压系统,特别是减压塔减二线、减三线、减四线填料及其抽出侧线的管道、换热器和机泵等,同时由于流速高,常压转油线、减压转油线腐蚀严重。

3 腐蚀情况分析

3.1 压力表根部法兰颈腐蚀穿孔

2017年6月26日,常减压装置常三线汽提塔上部压力表根部泄漏,法兰颈已经腐蚀穿孔。常三线馏出温度320~340 ℃,属于典型的环烷酸腐蚀环境。经排查,压力表引出管材质为316L,但焊接的法兰为碳钢材质。测厚检查316L材质的直管段厚度为9~10 mm,在正常范围内;但碳钢材质耐环烷酸腐蚀能力较差,长时间使用导致腐蚀穿孔。检维修时升级法兰材质,更换该部位泄漏法兰。

3.2 常顶返塔线弯头腐蚀穿孔

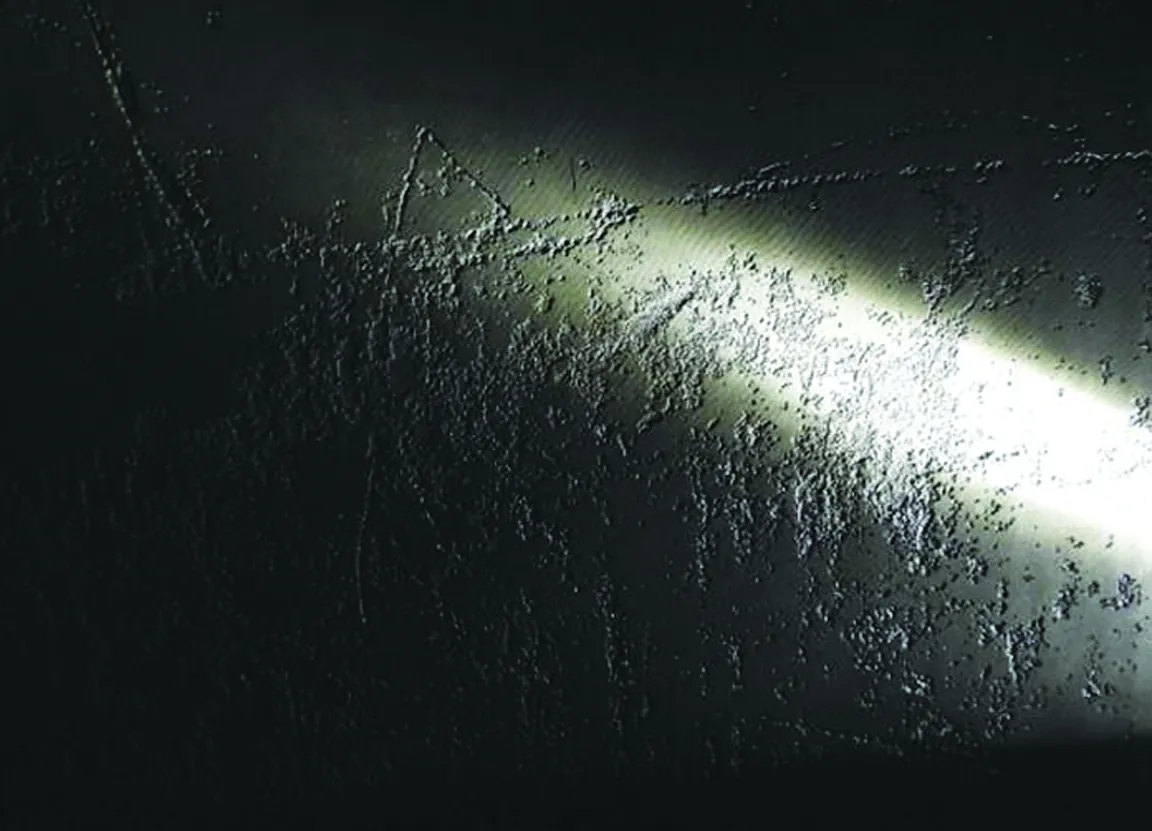

2017年7月31日,常减压装置常压汽提塔顶气返塔线与常压塔塔本体连接法兰的弯头内侧发生腐蚀穿孔。通过采取打套管的方式将该漏点进行彻底封堵,见图1。

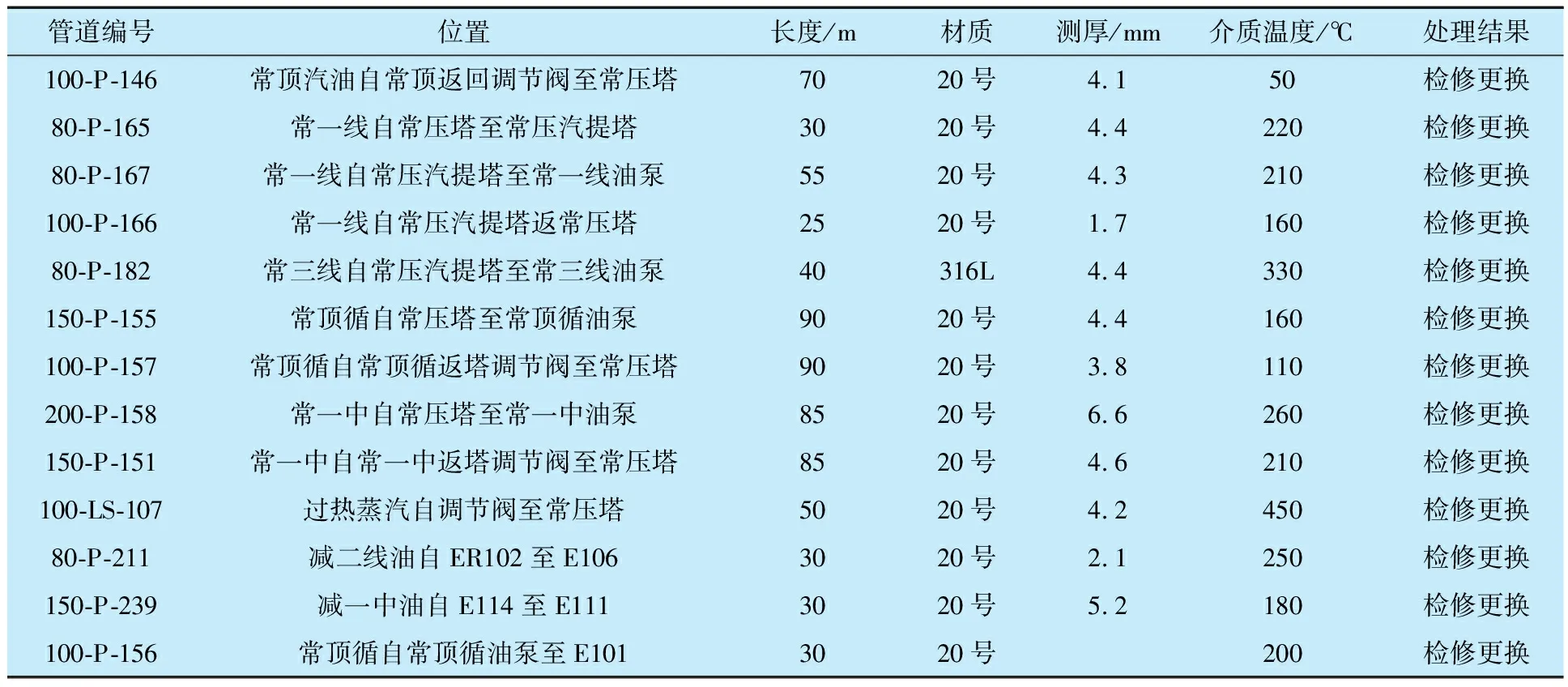

3.3 检修需要更换管线

由于常减压装置多次发生管线泄漏,结合测厚报告以及管道更换记录,检修消缺时拟将常压塔附塔管线进行更换。更换管线详见表2。更换原则如下:

(1)材质为316L的不锈钢管测厚厚度与原始厚度相差1 mm的更换。

(2)由于常压塔附塔管线减薄超过腐蚀裕量,并且局部多次出现泄漏,因此决定将常压塔附塔管线材质全部更换。

(3)根据测厚报告将腐蚀减薄超过腐蚀裕量的管线进行局部更换,更换管道见表2。

图1 弯头处理后情况

管道编号位置长度/m材质测厚/mm介质温度/℃处理结果100-P-146常顶汽油自常顶返回调节阀至常压塔7020号4.150检修更换80-P-165常一线自常压塔至常压汽提塔3020号4.4220检修更换80-P-167常一线自常压汽提塔至常一线油泵5520号4.3210检修更换100-P-166常一线自常压汽提塔返常压塔2520号1.7160检修更换80-P-182常三线自常压汽提塔至常三线油泵40316L4.4330检修更换150-P-155常顶循自常压塔至常顶循油泵9020号4.4160检修更换100-P-157常顶循自常顶循返塔调节阀至常压塔9020号3.8110检修更换200-P-158常一中自常压塔至常一中油泵8520号6.6260检修更换150-P-151常一中自常一中返塔调节阀至常压塔8520号4.6210检修更换100-LS-107过热蒸汽自调节阀至常压塔5020号4.2450检修更换80-P-211减二线油自ER102至E1063020号2.1250检修更换150-P-239减一中油自E114至E1113020号5.2180检修更换100-P-156常顶循自常顶循油泵至E1013020号200检修更换

注:由于生产期间常顶循自常顶循油泵至E101中间三通处出现两次泄漏,因此建议检修期间更换。

3.4 停工期间的减压塔腐蚀情况

2017年11月装置停工检查,发现减压塔腐蚀严重,见图2至图11。

(1)减压塔第1号至第5号填料床层检查完好,第6号填料层顶部检查完好,但从底部支撑向上看,发现部分填料床层存在腐蚀减薄。

(2)第7号填料层顶部发现整体塌陷,底部检查发现7号填料存在大面积腐蚀,塔壁出现不同程度腐蚀;8号填料粉化严重,塔壁腐蚀呈现典型沟槽腐蚀形态,复合板已经腐蚀殆尽。

(3)5号填料层以上塔内壁未见明显腐蚀,从第6号、7号填料层之间的人孔处塔内壁呈整体腐蚀减薄,面积较大; 7号填料下部也发现有大量的腐蚀减薄区域,同样呈整体减薄。

减压塔顶部及底部未见明显腐蚀痕迹,腐蚀区域主要集中在减二中区域,6号和7号填料腐蚀最为严重。

图2 5号填料内塔壁局部蚀坑

图3 6号填料处内塔壁腐蚀沟槽

图4 6号填料处人孔圈腐蚀形貌

图5 7号填料塔壁复合层表面腐蚀

图6 7号填料内壁复合层表面腐蚀形貌

图7 7号填料腐蚀

图8 7号填料下部受液槽内表面腐蚀形貌

图9 7号填料上部液体分布配管法兰

4 原因分析

由于减压塔C104减二中附近填料塌陷、脱落,塔壁发生明显沟槽状腐蚀,因此减压塔减二中处腐蚀是典型高温环烷酸腐蚀。

图11 7号填料下部塔壁复合层表面腐蚀

主要原因分析如下:

(1)该装置加工绥中36-1原油,由于硫质量分数为0.36%,酸值为2.94 mgKOH/g,该原油属于高酸低硫原油,酸值高是造成腐蚀根本原因。

(2)高温缓蚀剂注入量不足造成减压侧线铁离子超标,是造成减压塔腐蚀主要原因。2016年11月开始使用某公司的高温油溶性缓蚀剂,2017年3月发现减压侧线油中铁离子含量大幅波动,频频出现超标情况。经分析存在两个问题:一是由于加剂泵的选型不合适(一泵注四点)导致4个注入点流量波动大,后期改造为单点加注;二是高温缓蚀剂注入量存在不足的情况,后期加大注入量,保证各侧线铁离子不超过1.5 mg/L。

5 应对措施

(1)根据定点测厚结果和前期出现腐蚀问题,更换腐蚀减薄严重的管线及配件。

(2)对减压塔C104第6号和7号填料塔壁部位做贴板处理,材质由原来复合板316L升级为317L;更换失效6号和7号填料。

(3)结合生产及检修情况,整体更换脱盐注水-减二线(三)换热器E132N,更换原油-减一线及减顶循E103/1-2管束。

(4)优化 “三注”工艺,提高工艺防腐的效果。新增减二中热回流加注点,结合各侧线油的酸值来确定加注量;要求各侧线铁离子质量分数小于1.2 μg/g;预膜期分析每日1次,增加侧线油中镍、钼、铬金属离子含量以及各测线油酸值的分析;延长现阶段高温缓蚀剂预膜时间,保证预膜效果。

(5)每月采用氢通量仪监控减压塔腐蚀情况。高温环烷酸腐蚀会产生活性氢,一部分会通过金属管壁渗透到外部环境中,氢通量仪可以检测渗透出来的氢,氢通量值越高表明腐蚀越严重[2]。

(6)严格控制常顶、减顶污水pH值在6~8。根据在线腐蚀监测和化验数据分析,及时跟踪并调整常顶、减顶污水pH值。

6 结束语

常减压装置的腐蚀防护需要工艺防腐蚀和设备防腐蚀共同作用。由于该装置主要为某润滑油加氢装置提供原料,因此不能掺炼原油将酸值降至1.5 mgKOH/g以下。为了保障装置长周期运行,提出以下建议:

(1)加强电脱盐运行管理,改进电脱盐技术,提高电脱盐效果,保证脱后盐质量分数不超过3 mg/L,脱后含水不超过0.2%;每季清理一次电脱盐罐,保证电脱盐效果。

(2)加强 “一脱三注”工艺管理,加强助剂筛选评价,提高工艺防腐效果,保证减一、二、三、四线油中铁离子不超过1.2 mg/L,磷离子不超过1 μg/g;保证常顶、减顶污水中铁离子不超过3 mg/L,pH值控制在6~8。

(3)加强三顶冷凝水的分析。通过分析铁离子浓度的变化和pH值得变化,反映系统整体的腐蚀程度。结合电阻探针,可以监测局部腐蚀程度。

(4)加强设备和工艺防腐结合,根据在线腐蚀、定点测厚、氢通量检测和化验分析结果来调整高温缓蚀剂、中和缓蚀剂的注入量。