常压储罐的风险评估和检验检测研究进展*

, , , ,,

(1.合肥通用机械研究院有限公司,安徽 合肥 230031;2.合肥通用机械研究院特种设备检验站有限公司,安徽 合肥 230031;3.中国石油四川石化有限责任公司,四川 成都 611930)

常压储罐广泛应用于石油化工、交通运输、国防等领域,用来储存原油、成品油、中间原料和化工产品等介质。常压储罐的风险评估和检验检测对常压储罐的安全长周期运行,具有重要意义。因此就常压储罐的运行检测及风险评估等有关情况进行综述很有必要。

1 常压储罐

1.1 分 类

根据几何形状,可以将储罐分为立式圆筒形储罐、卧式圆筒形储罐和球形储罐;根据安装位置,可以将储罐分为地上储罐、半地上储罐和地下储罐;根据罐体材质,可以将储罐分为金属储罐和非金属储罐[1];根据设计压力,可以将储罐分为常压储罐、低压储罐和压力储罐。设计压力小于等于6.9 kPa(罐顶表压)的储罐为常压储罐;设计压力大于6.9 kPa且小于0.1 MPa(罐顶表压)的储罐为低压储罐;设计压力大于或等于0.1 MPa(罐顶表压)的储罐为压力储罐[2]。

该文所述的常压储罐指的是立式圆筒形地上钢制焊接储罐。

根据罐顶结构,常压储罐可分为固定顶罐、内浮顶罐和外浮顶罐。固定顶罐又分为自支撑拱顶罐和自支撑锥顶罐等[3]。

1.2 组 成

常压储罐主要由罐体、罐基础、加热器、浮盘和安全附件等部分组成。

罐体主要包括罐底板、罐壁板和罐顶板。储罐内径小于12.5 m时,罐底可不设环形边缘板;储罐内径大于或者等于12.5 m时,罐底宜设环形边缘板[4]。

罐基础不仅支撑罐体,而且可以减少罐底板的土壤腐蚀,对常压储罐的安全运行具有重要作用。罐基础形式可分为素土护坡式基础、碎石环墙式护坡基础、环墙式基础、外环墙式基础和桩基基础。储罐基础有防渗漏要求时,应设置防渗层,防渗漏材料宜选用土工材料,防渗层设在砂垫层与填料层之间。当设计要求储罐内介质为恒温或介质温度大于90 ℃时,罐底应采用绝热保护层[5]。

1.3 管 理

大型储罐的安全管理主要有3种管理模式:(1)基于储罐事故的管理模式;(2)周期性维修的管理模式;(3)基于风险的管理模式。

基于储罐事故的管理模式,即事故处理和应急抢修的模式,实质上是一种“放任不管”的粗放的管理模式,一旦发生重大事故,后果无法估量。周期性维修的管理模式是按照一定的周期对储罐进行检维修,这种模式会给生产造成不便,而且没有考虑储罐的个体差异性,存在过度检维修和检维修不足,造成经济损失或者安全隐患。基于风险的管理模式,是近些年兴起的一种新的管理模式,这种管理模式利用基于风险的检验(RBI)技术对单个储罐或者储罐群进行风险评估,确定每个储罐的风险情况,以此为依据制定每个储罐的检验时间和检验策略,实现储罐安全管理。

2 风险评估

基于风险的检验(也称为风险评估)是一种重点针对材料损伤所引起的设备失效的风险评估和管理过程,对这种风险主要通过对设备的检测来管理[6]。作为一种先进的设备管理技术,RBI技术[7-10]将定性分析和定量计算相结合,识别设备的损伤机理和失效模式,制订科学的检验时间和优化的检验策略,保障设备安全,提高经济效益。RBI广泛应用于石油化工、电力、海洋平台和船舶等领域。

2.1 标 准

2008年9月,美国石油学会(American Petroleum Institute ,简称API)颁布第二版API Recommended Practice 581[11](简称API581),首次给出了常压储罐失效可能性和失效后果(经济损失)的计算方法,给出了检验时间和检验方法的确定办法,对常压储罐的RBI评估,起到了指导作用。

2014年,以API581为基础,结合国内情况,颁布了GB/T 30578—2014 《常压储罐基于风险的检验及评价标准》,该标准规定了立式钢制圆筒形常压储罐基于风险的检验和评价要求,对于国内实施常压储罐的风险评估具有指导意义。与API 581不同之处在于,GB/T 30578提出了失效后果(经济损失)可接受水平的基准值Q,详见表1。

表1 两种标准的失效后果对比

注:Q为失效后果可接受水平的基准值,由使用单位根据其失效后果的承受能力确定。

2016年,API颁布第三版API 581[12],首次给出了常压储罐罐壁板失效后果(影响面积)的计算方法。

除此之外,GB/T 30579—2014《承压设备损伤模式识别》给出了承压设备主要损伤模式识别的损伤描述及损伤机理、损伤形态、受影响的材料、主要影响因素、易发生的装置或设备、主要预防措施等,可以用于识别常压储罐的失效模式和损伤机理。

2.2 研究进展

罐区储罐相对集中,发生事故后容易产生连锁效应,引发灾害性后果。赵金龙等[13]根据储罐事故的发生发展规律,将事件链效应引入罐区定量风险评估中,建立了基于事件链的罐区定量风险评估方法。

王玉林等[14]根据API 579对常压储罐焊缝的裂纹型缺陷(夹渣、气孔、未焊透,表现为条状或较大圆孔)进行风险评估,根据API 653对常压储罐焊缝的点蚀缺陷进行风险评估,以确定这些焊缝缺陷是否会对该储罐的安全使用造成影响,从而判定常压储罐是否可以继续安全运行。

刘烨明等[15]利用挪威船级社泄漏频率分析软件LEAK和泄漏后果模拟软件Phast,分析了原油储罐典型泄漏场景的发生频率及影响范围。在此基础上,通过定量风险分析软件Phast Risk计算得出典型泄漏场景个人风险值和社会风险值,并依据ALARP原则(即二拉平原则)对不可接受风险提出相应建议措施。

为了对自然灾害诱发的事故灾难进行风险评估,盖程程等[16]提出了针对此类事故的风险评估流程框架和方法,并应用于洪水诱发储罐失效的风险评估中。该方法首先确定自然灾害发生的频率和强度,对灾害中可能遭受破坏的设备进行风险辨识,然后确定灾害情景的分类和特征,计算洪水触发储罐失效的概率;根据事件树分析的方法,最后对可能发生的灾害情景和后果进行分析。

底板腐蚀是常压储罐失效的主要原因。为准确预测在役储罐底板的腐蚀深度数据分布情况,郭兵等[17]建立了极值分布理论的广义极值分布模型,与三参数极值II型分布和三参数极值III型分布相比较,广义极值分布模型可以更好地拟合经验分布。

3 检验检测

3.1 运行维护标准

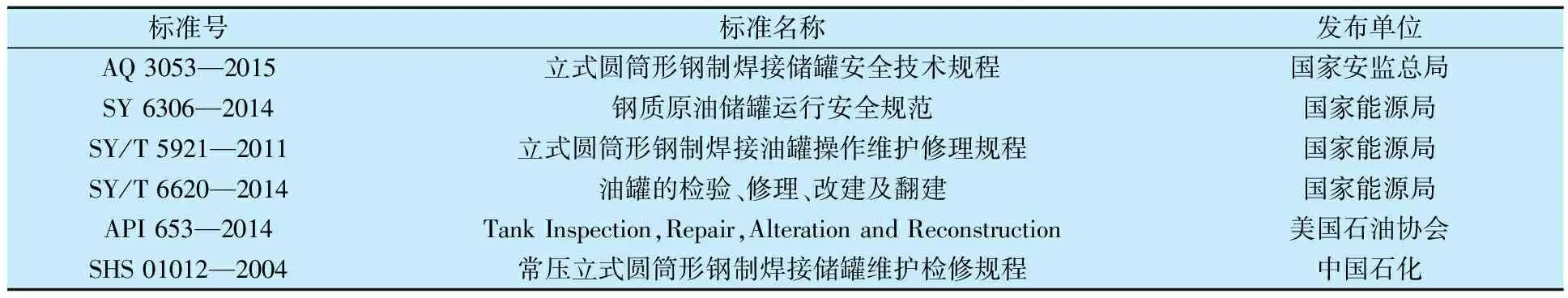

常压储罐运行维护方面的标准,主要有安全生产行业标准、石油天然气行业标准、中石化标准和API标准,见表2。

表2 常压储罐运行维护有关标准

AQ 3053—2015[18]规定了立式圆筒形钢制焊接储罐的材料、设计、预制、施工和验收、防雷、防静电、防腐蚀、使用管理、检验和安全附件各方面的基本安全要求。SY 6306—2014[19]规定了钢制原油储罐的生产运行、检维修、应急处理、事故管理和弃置的安全要求。SY/T 5921—2011[20]规定了立式圆筒形钢制焊接油罐的操作、维护和修理的技术要求。SY/T 6620—2014采用翻译法等同采标,与API 653—2014相同,主要阐述了油罐的检验、修理、改建及翻建的技术要求[21-22]。SHS 01012—2004对常压立式圆筒形钢制焊接储罐的维护和检修进行了详细说明。

总的来说,AQ 3053—2015和SY 6306—2014侧重于常压储罐的安全要求,标准的部分内容为强制性要求;SY/T 5921—2011,SY/T 6620—2014,API 653—2014和SHS 01012—2004侧重于常压储罐的维护检修。

3.2 无损检测标准

常压储罐的导波检测、漏磁检测、超声检测和声发射检测可以参考国家标准或者机械行业标准,而磁粉检测和渗透检测则可以参考NB/T 47013—2015《承压设备无损检测》标准,见表3。

表3 常压储罐无损检测有关标准

3.3 研究进展

常压储罐的在役检验包括例行检查、年度检查和定期检验3种形式。

例行检查是以目视为主的,近距离检查储罐外部状况的检查方式,包括储罐是否存在渗漏、罐壁变形、沉降迹象以及罐体的保温装置、安全附件和相关配件的运行状况等。年度检查是为了保证储罐在定期检验周期内的安全而进行的在线检查,年度检查以外部宏观检查为主,除例行检查的内容外,还应包括壁板和顶板的厚度测定、基础沉降检测和防雷防静电接地电阻检测等。定期检验是按一定的检验周期对储罐进行较全面的检测,定期检验可根据实际情况采用在线检验方法或开罐检验方法。

定期检验主要包括:(1)罐基础的沉降检测;(2)安全附件的检查;(3)罐体的检验。罐体的检验不仅包括罐底板、罐壁板及罐顶板的检验检测,还包括对罐体内外防腐蚀涂层和保温的检查。

传统的检验手段主要有:(1)宏观检查;(2)超声测厚;(3)表面缺陷检测(磁粉/渗透);(4)埋藏缺陷检测(超声/射线);(5)罐底板漏磁检测;(6)真空试漏。

新兴的检验手段主要有:(1)声发射在线检测;(2)导波检测;(3)机器人在线检测技术;(4)爬壁超声波连续测厚技术。

闫河等[23]利用两个泄漏储罐在不同液位下的声发射检测结果与开罐验证结果进行对比,发现底板与基础之间的空隙随液位的变化是造成泄漏信号间断性的直接原因。通过不同液位高度时声发射信号的对比,可以精确定位泄漏信号的位置。导波检测[24]适用于罐底边缘板的大面积在线无损检测,具有传播距离远、快速便捷和检测精度不受储罐介质影响的优点。其不足之处在于导波传播距离有限,加上储存介质对超声能量的吸收,只适合检测罐底边缘板。融合计算机视觉技术、惯性导航技术、防爆隔离技术、现代控制技术、通讯技术、漏磁和超声技术于一体的机器人在线检测技术,可以携带不同的传感器,根据不同的环境和部位,对储罐底部进行全部或局部定量检测。由于大型常压储罐高度一般都在20 m左右,采用爬壁超声波连续测厚技术,不用搭设脚手架即可使检测仪到达任意指定位置,对储罐内壁进行连续超声扫描检查,快速便捷,效率高。

4 结 语

(1)与承压设备不同,国家并未出台相关法规来强制要求常压储罐进行定期检验,导致国内常压储罐普遍存在过度检验或检验不足,是石化装置安全长周期运行的薄弱环节。基于风险的储罐管理模式,识别失效模式和损伤机理,制订科学的检验时间和检验策略,可以实现经济与安全的统一。

(2)常压储罐的风险评估方法有很多,RBI评估是现阶段最主流的评估方法,并且已经纳入到法规和标准体系。不足之处在于:API 581和GB/T 30578都只给出了罐壁板和罐底板的风险评估办法,并未给出罐顶板、浮盘、加热器等其他储罐组成部分的风险评估办法,这也是未来储罐RBI评估的发展方向。

(3)常压储罐的主要缺陷是腐蚀和焊缝裂纹所致,因此其检验检测技术也主要是用来检测腐蚀减薄和焊缝裂纹。但是开罐检验存在检验周期长、辅助费用高的问题,未来如何将在线检验、开罐检验和RBI评估结合在一起,在保障储罐本质安全的前提下,延长开罐检验周期,则是值得思考的问题。