一种专门用于刀具的热丝CVD金刚石

杨成武,刘 晓,李 卫

(北京沃尔德金刚石工具股份有限公司,北京 100015)

1 引 言

金刚石具有极高的硬度和良好的物理化学稳定性,广泛地应用于刀具行业[1]。金刚石刀具分为单晶金刚石刀具和多晶金刚石刀具。单晶刀具又可以分为天然单晶金刚石刀具和人工合成单晶金刚石刀具。多晶金刚石刀具分为聚晶金刚石 (PCD)刀具和化学气相沉积(CVD)金刚石膜刀具。其中CVD金刚石膜刀具又可分为CVD金刚石厚膜刀具和CVD金刚石涂层刀具。在实际应用过程中,由于天然金刚石产量极少,从而造成天然单晶金刚石刀具价格昂贵,而且这种金刚石具有解理面,冲击韧性较低,限制了其在工业中大规模的推广使用。因此,高质量的单晶工业金刚石刀具仅用于精切金、铜、铝等材料工件的镜面加工。

PCD刀具是由一薄层细晶粒用粘结相钴(5%~10%)烧结一起的。主要优点是韧性好,但由于含有钴元素,高速切削时产生的高温会使金刚石石墨化,从而造成刀具的磨损。

CVD金刚石涂层刀具一般是采用化学气相沉积的方法,在韧性好、强度高的硬质合金衬底上沉积厚度10~50μm的金刚石薄膜。金刚石涂层能显著延长刀具的使用寿命,改善刀具的使用效果。然而金刚石薄膜与硬质合金衬底间附着性较差,当金刚石膜的内应力大于附着力时,薄膜就会破裂,甚至脱落。这个缺点严重限制了CVD金刚石涂层硬质合金刀具的大规模工业化应用。薄膜涂层刀具更适合于多刃复杂形状刀具。

CVD金刚石厚膜刀具的制备是将厚度在0.5~1.5mm的金刚石厚膜切割成所要求的各种形状的刀头,然后焊接在刀杆上。CVD金刚石的性能与天然金刚石十分接近,不含金属结合剂,纯度高。和PCD金刚石相比,CVD金刚石的硬度、耐磨性和热导率更高,摩擦系数更小,化学稳定性更好,其韧性优于单晶金刚石,在切削精度等方面优于PCD刀具,耐磨性是PCD刀具的2倍以上。由于CVD金刚石刀具导热性好,比PCD要高约50%,CVD金刚石允许刀具承受的机械加工温度可达800℃以上 ,而PCD刀具当机械加工温度接近700℃时,就会受到热损坏。CVD金刚石能在较高的切削速度下使工件获得较好的表面粗糙度,主要用于加工铝合金、高硅铝合金、碳纤维复合材料、工程塑料、玻璃纤维、石墨和其它有色金属,适用于精加工和粗糙度要求高的场合。因此,CVD金刚石厚膜刀具有着更广阔的应用前景[2-4]。

但是,目前CVD金刚石膜的晶粒比较粗大,严重限制了CVD金刚石多晶材料在刀具行业的应用。本文采用一种新型热丝CVD金刚石厚膜生长工艺,在不影响成本的情况下,提高了金刚石的成核密度,细化了晶粒尺寸,降低了生长速率,减小了金刚石厚膜中的孔洞缺陷和杂质,制成刀具后提高了锋锐度。

2 CVD金刚石厚膜工艺

目前,CVD金刚石沉积方法主要有热丝(HFCVD)法、直流等离子喷射(DC-Jet)法和微波等离子(MWCVD)法。

热丝CVD法的优点是技术和生长装置结构相对简单,制作成本低,沉积面积大,不足是热丝法容易带来金属污染,而且气体离化率低,生长金刚石质量较低。直流电弧等离子体喷射CVD等离子体离化程度高,沉积速率和金刚石膜的质量都很高,缺点是工艺较难控制,电力和气体消耗大,成本较高,且存在一定的电极污染。微波CVD的等离子体由微波能量维持,是一种无极放电过程,等离子很纯净,金刚石质量高。缺点是设备价格昂贵,成本高[5]。

在以上三种方法中,微波CVD生产金刚石厚膜透光性好,质量高,但其成本较高。直流喷射CVD金刚石半透光,内部含有少量黑色孔洞缺陷,质量较高,但是生长速率快(10μm/h以上),晶粒粗大,韧性也比较差,不适合用在对韧性要求高的场合。

普通热丝CVD金刚石,呈现黑色,不透光,内部杂质和孔洞缺陷最多,生长速率比较慢(3~4μm/h),而且,在生长过程中容易掉落灰尘,形成大颗粒,严重影响刀具材料的质量。

CVD金刚石应用在刀具中必须满足以下几点要求:(1)、成核密度高;(2)、晶粒细小;(3)、具有一定的韧性。但是,降低生长速率,细化晶粒,提高产品质量,又会增加成本,不利于推广。

鉴于以上分析,我公司在普通热丝CVD基础上研发一种新型热丝CVD生长工艺,在保证成本不变的情况下,提高成核密度,细化热丝CVD金刚石的晶粒,避免了落尘形成的大颗粒,减少了孔洞缺陷和杂质,并加大有效生长面积,降低生长速率(2μm/h)。采用该工艺生长的CVD金刚石专用于刀具的应用和推广。

3 新型热丝CVD金刚石

3.1 新型热丝CVD金刚石的生长工艺

新型热丝CVD金刚石生长工艺参数:压力4000Pa~6000Pa,生长温度控制在800℃~1000℃;利用酒精作为碳源,用量为100mL/min,氢气用量为1100mL/min;生长速度控制在2μm/h。

3.2 新型热丝CVD金刚石的抗压强度和磨耗比性能测试

测试条件:测试砂轮采用硬度3.4碳化硅陶瓷平行砂轮,砂轮直径100mm,行宽16mm;样品规格统一采用3×4.5mm尺寸;卡具摆幅定为20mm,卡具摆频约为25次/分钟。采用每次进刀1丝,每行程2丝;用砂轮失重除以样品失重,得出磨耗比[6]。

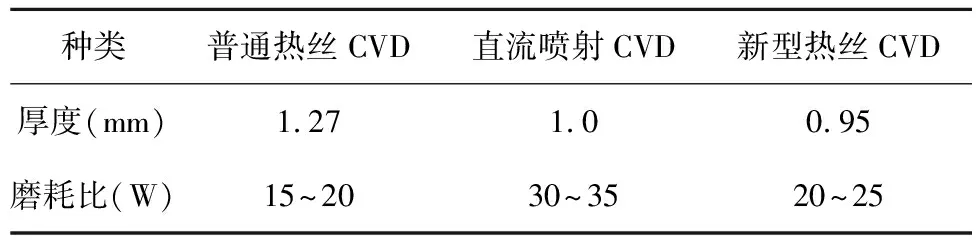

表1 普通热丝CVD金刚石、直流喷射CVD金刚石和新型热丝CVD金刚石的抗压强度数据对比

表2 普通热丝CVD金刚石、直流喷射CVD金刚石和新型热丝CVD金刚石的磨耗比数据对比

表1为抗压强度测试数据对比。从抗压性能来看,新型热丝CVD金刚石抗压强度高,优于普通热丝CVD,直流喷射CVD抗弯强度最低。这说明新型热丝CVD金刚石材料的韧性和晶界结合力比较好。表2为磨耗比测试数据对比。通过磨耗比测试可以看出,新型热丝CVD金刚石磨耗比介于普通热丝CVD和直流喷射CVD金刚石材料之间。也说明了新型热丝CVD金刚石晶界结合力大于普通热丝CVD金刚石。同时,内部的孔洞缺陷、杂质都比普通热丝CVD金刚石要少。新型热丝CVD金刚石保证了良好韧性,同时提高了材料的强度。

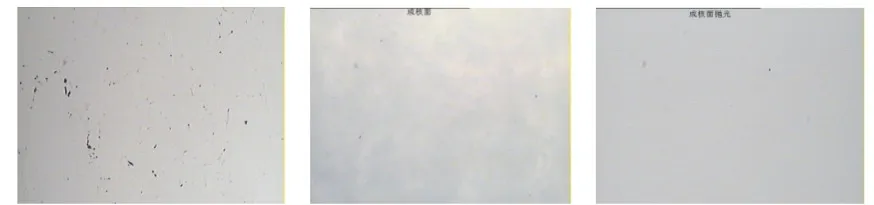

3.3 新型热丝CVD金刚石的金相测试对比

图1a为普通热丝CVD金刚石(厚度0.8mm),从金相图中可以看出成核面缺陷较多。图1b为直流喷射CVD金刚石(厚度0.85mm),金相图显示有零星的缺陷。图1c为新型热丝CVD金刚石(厚度0.8mm),其生长温度较低,碳源比例高,保证了其高的成核密度。同时,生长速率慢导致内部孔洞缺陷和杂质较少。成核过程在整个生长过程中十分重要,良好的成核能保证厚膜晶粒生长的完整、杂质少、缺陷少,厚膜质量高。

图1a 普通热丝CVD金刚石图1b 直流喷射CVD金刚石图1c 新型热丝CVD金刚石Fig.1a common HFCVD diamondFig.1b DC jet CVD diamondFig.1c new HFCVD diamond

3.4 新型热丝CVD金刚石的显微镜观测对比

图2a为普通热丝CVD金刚石(45倍,厚度为0.80mm);图2b为直流喷射CVD金刚石(45倍,厚度0.85mm);图2c为新工艺热丝CVD金刚石(45倍,厚度为0.8mm)。从三种CVD金刚石样品图可以明显看出,新型热丝CVD金刚石晶粒较细。新型热丝CVD金刚石晶粒较细得益于碳源气体流动方式的改进和生长过程中腔室上部落下颗粒的移除。同时生长缓慢成核良好保证了材料的致密,提高了强度。

图2a 普通热丝CVD金刚石图2b 直流喷射CVD金刚石图2c 新型热丝CVD金刚石Fig.2a common HFCVD diamond Fig.2b DC jet CVD diamondFig.2c new HFCVD diamond

4 结论

相比目前广泛使用的PCD刀具,CVD金刚石厚膜刀具在高耐磨及高光洁度方面更有优势,在国外高精密加工行业已经大量应用。但是,国内CVD金刚石厚膜刀具的开发和应用一直处于低谷,停滞不前。主要原因:(1)CVD金刚石厚膜颗粒较粗; (2)加工难度大,成本高;(3)生产设备与国外相比较差,工艺,产品质量不稳定;(4)使用工况不当;(5)性价比与PCD刀具相比较差。

以上这些原因都制约了CVD金刚石厚膜刀具在国内的发展。因此生产细粒度,杂质少的CVD金刚石厚膜是推广CVD金刚石厚膜刀具的关键。采用新型热丝CVD法生长的金刚石,具有韧性好、强度高、晶粒细小、孔洞缺陷及杂质少等优点,是CVD金刚石刀具的理想材料。