YG8硬质颗粒增强镍基合金-WC复合涂层的组织与性能研究

丁天然,黄俊兰,路全彬,张 林

(1.郑州机械研究所有限公司 新型钎焊材料与技术国家重点实验室,郑州 450001;2.机械科学研究总院集团有限公司,北京 100044)

前 言

某些零件工作表面在实际应用中要求有高的耐磨性和抗腐蚀性[1-2],这些零件如果用整体的耐磨合金或抗腐蚀材料来制造,不但成本较高,而且在整体力学性能方面往往不能满足要求。合理的解决方法是用表面技术在常规材料表面施加一层耐磨或耐腐蚀的金属或合金[3]。

就耐磨层来说,常用方法有物理气相沉积法、化学气相沉积法、热喷涂法、堆焊法以及近年开发的钎涂法。前几种方法获的耐磨层厚度受限,而钎涂法能获得厚度范围较大的涂层。另外,火焰钎涂所用设备简单、工艺灵活性较高,能以较低的成本在工件表面制备具有耐磨损、耐腐蚀等优异性能的表面功能涂层[4-7]。

钎涂实质上是一种特殊的钎焊,与常规钎焊不同的是钎涂材料由两部分组成:一是钎料,通称低熔点组分;二是熔点高的硬质合金,通称高熔点组分。

钎涂用钎料主要有镍基、钴基、铁基和铜基合金粉末,其中镍基钎料具有耐磨粒磨损、抗黏着磨损、耐腐蚀、抗氧化性能好的优点,且价格适中,是目前应用最广的自熔性合金钎料[8-10]。钎涂中高熔点组分,即强化相颗粒,常添加的有WC、TiC、SiC及TiB等陶瓷颗粒[11-12]。因WC颗粒具有高硬度、耐磨损、对镍基合金有很好的润湿性等特性,制备WC为增强相的镍基合金复合熔覆层具有良好的耐磨损、抗腐蚀、耐高温氧化等性能,所以其应用更为广泛[13-15]。

WC为增强相的镍基复合熔覆层要想具备良好的耐磨性能,熔覆层中WC比例必须达到一定程度。这是因为WC具有硬度过高和脆性较大的特性,加之与镍基钎料的线胀系数差别较大,过多的WC易导致涂层中产生大量的裂纹和缩孔,从而降低涂层整体的耐磨性能。

与WC颗粒相比,YG8颗粒塑性较好,YG8中Co能够脱溶到钎料中,与钎料表现出更好的亲润性,同时Co以面心立方体形式存在于涂层中,可有效减弱涂层脆性,减少强化相与镍基钎料间的线胀系数差异,从而减少裂纹与孔洞的形成。因此,本文考虑用部分YG8硬质合金颗粒代替WC颗粒,从而降低涂层的空隙率、提高涂层的致密性,提高耐磨性能。

为此,本文运用氧-乙炔火焰钎涂技术,人为引入YG8硬质合金颗粒,制备含不同YG8硬质合金颗粒的镍基合金-WC复合涂层,并分析了YG8对镍基合金-WC复合涂层组织与性能的影响。

1 试验材料及涂层制备

1.1 试验材料及设备

本试验母材为45号钢,涂层材料为BNi-2钎料粉、WC颗粒和YG8颗粒的复合粉末。涂层材料的化学成分如表1所示。涂层材料中BNi82CrSiB粒度为200目,WC粒度和YG8颗粒均为40~60目。涂层所用粘结剂为水玻璃。采用PhenomXL扫描电子显微镜对涂层进行显微组织分析,采用扫描电子显微镜自带的X射线散射能谱仪(EDS)对涂层元素分布进行分析,采用MH-3显微硬度计和HRS-150数码洛氏硬度计测试熔覆涂层的硬度。

表1 涂层材料的化学成分(质量分数,%)

1.2 涂层制备

选用45号钢作为基板,熔覆前先对基板进行打磨和清洗,去除表面的氧化膜,再把基板放在煤油中清洗,最后用吹风机彻底吹干。用水玻璃将复合粉末调成糊状后,均匀涂抹在基体表面上,然后放入DF206电热干燥箱内加热烘干,加热温度80℃,保温时间8h。取出烘干的基板,开启火焰枪,调到深蓝色的还原焰,对基板上的熔覆材料进行加热熔覆(深蓝色还原焰可以防止基板氧化)。熔覆完成后,试样自然冷却,完成涂层制备。

2 试验结果及分析

2.1 显微组织分析

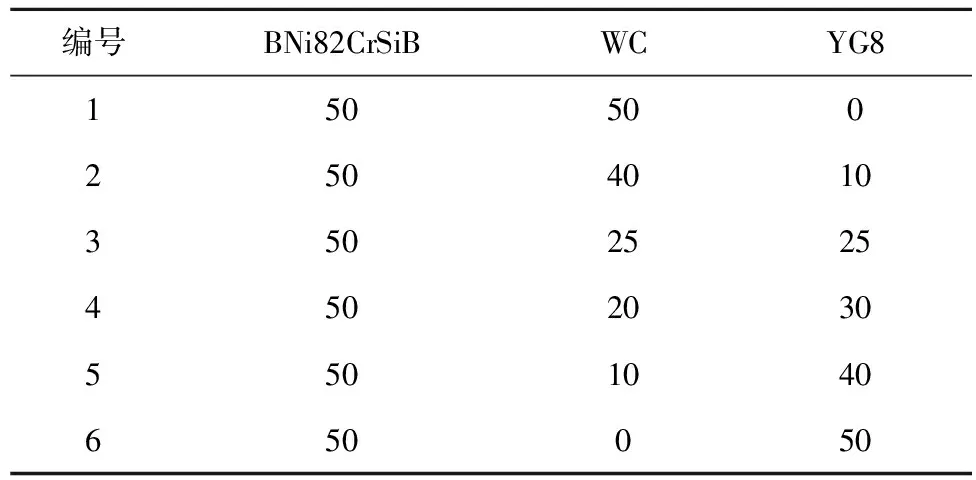

图1为不同YG8含量的镍基合金-WC复合涂层的SEM照片。图1(a)为YG8含量0%时的复合涂层的SEM照片,涂层组织中有两大相,硬质相WC颗粒和钎料基体相,其中白色颗粒为耐磨硬质相WC,颗粒间灰色区为钎料基体相。WC颗粒表面有明显被溶解的痕迹,说明WC颗粒与镍基体润湿良好,并发生了相互扩散。从图1(a)还可以看出,涂层组织中缺陷较多,WC颗粒产生了严重的碎裂且钎料基体中产生了较多的孔洞和夹杂。图1(b)为YG8含量10%时的复合涂层SEM照片,与图1(a)相比,涂层组织结构发生了变化,硬质相出现两种:WC颗粒和YG8颗粒,二者边缘均有明显溶解痕迹,均与钎料发生了相互扩散。钎料基体中扩散形成的白色物相形态由原来的枝状或条状变成了“鱼骨”状;并且涂层钎料组织中孔洞、夹杂等缺陷明显减少,但WC颗粒仍碎裂严重。图1(c) 为YG8含量25%时的复合涂层SEM照片,与图1(b)相比,涂层组织结构相同,只是涂层中大块的WC颗粒边缘相对较完整、裂纹明显减少,且钎料基体中几乎没有孔洞和夹杂。图1(d) 为YG8含量30%时的复合涂层SEM照片,图1(e)为YG8含量40%时的复合涂层SEM照片,二者与图1(c)相比,涂层组织结构仍没变,只是涂层组织中WC颗粒更加完整,涂层组织致密。图1(f)为YG8含量50%时的复合涂层SEM照片,与图1(e)相比,涂层组织结构发生了变化,涂层组织中硬质相只有YG8颗粒,钎料基体中没有孔洞、夹杂等缺陷,涂层组织致密。

图1 YG8含量不同的合金涂层SEM照片Fig.1 SEM images of the alloy coatings with different YG8 content(a)YG8为0%;(b)YG8为10%;(c)YG8为25%;(d) YG8为30%;(e)YG8为40%;(f)YG8为50%

2.2 能谱分析

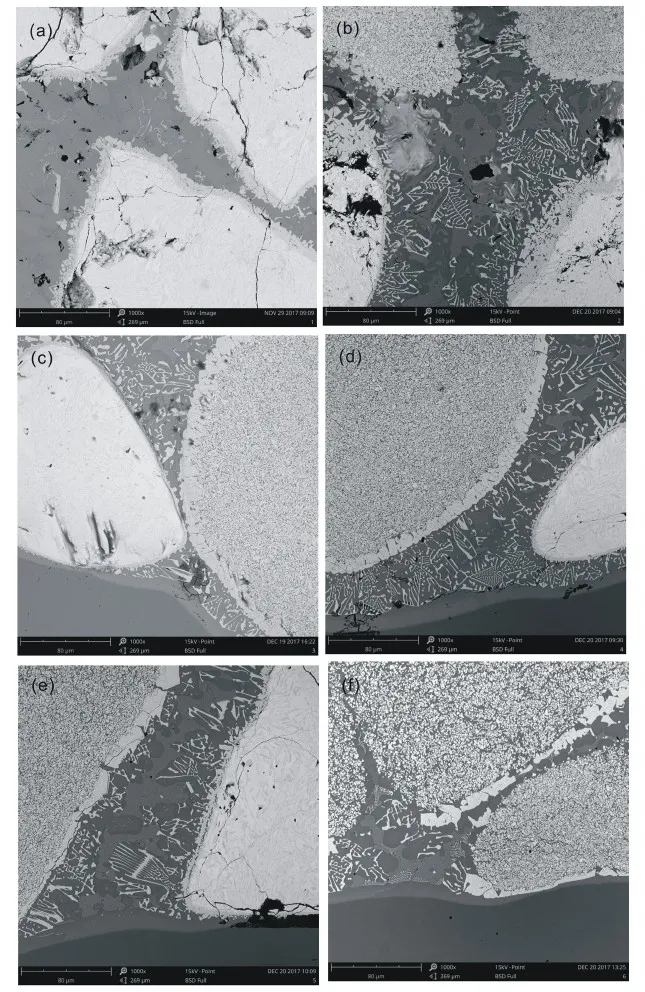

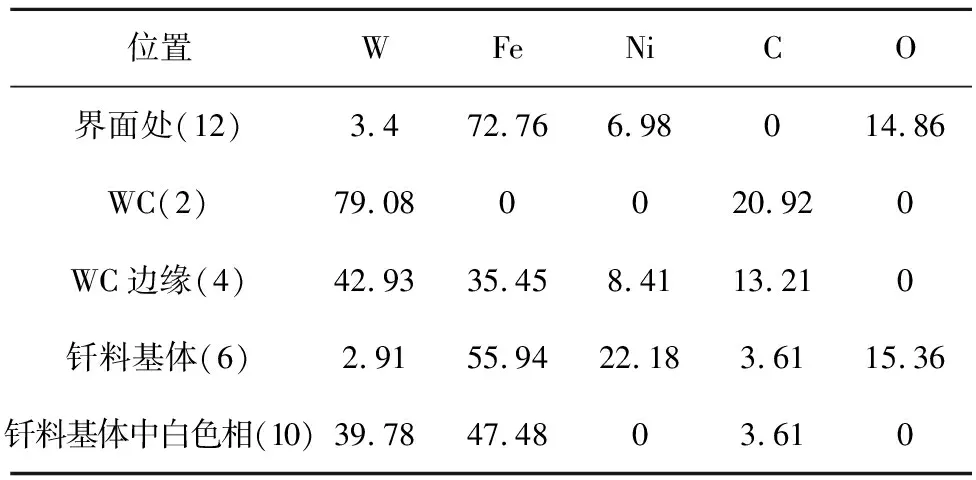

对YG8含量为0%和YG8含量为25%的熔敷试样进行EDS能谱对比分析,结果见表2、表3。对于界面处(图2a中点12和图2b中点2),除去测不准的碳元素和氧元素以外,二者均含少量的钨和大量的铁元素,说明WC中的钨扩散到了钎料中,同时钢基体中铁也扩散到了钎料中,形成了明显的界面结合层。对于WC颗粒(图2a中点2和图2b中点4),除去测不准的碳元素和氧元素以外,二者均只含有钨元素,应该为WC颗粒,其组织可能为WC或W2C的共晶体。对WC颗粒边缘处大量小的灰白色物相(图2a中点4和图2b中点5)进行EDS分析,发现图2a中点4主要含42.93%的W,8.41%的Ni和35.45%的Fe,图2b中点5主要含38.68%的W,7.52%的Ni和36.77%的Fe,说明这些小的灰白色物相是从WC颗粒中脱离出来的小块物相,其成分与原来的铸造WC颗粒大致相当,只是在表层与镍基体之间发生了相互扩散,使其含有少量的Ni元素和大量的Fe元素。对于YG8颗粒和YG8颗粒边缘(图2b中点6和点7)进行EDS对比分析,发现YG8颗粒边缘钨元素增多、铁元素减少,可能YG8颗粒边缘重聚形成了钨含量高的大块的η相。对于钎料基体(图2a中点6和图2b中点9)进行对比,均含有钨元素和大量的铁元素,可以说明钎料基体均与WC和钢基体发生了扩散,且图2(b)中点9还含有少量钴元素,说明YG8也与钎料基体发生了扩散。对于钎料基体中白色物相进行对比(图2a中点10和图2b中点10),主要含W、Ni和Fe,成分与原来的铸造WC颗粒相当,说明这些小的白色“鱼骨”状物相是从WC颗粒或YG8颗粒中脱离出来的η相。

图2 能谱扫描位置Fig.2 Spectral scanning position(a) YG8为0%的涂层;(b) YG8为25%的涂层

表2 不含YG8涂层的EDS分析结果(原子分数,%)

由上述对比分析可知,硬质相WC和YG8均与钎料基体发生了相互扩散,钎料基体与钢基体也发生了扩散。

表3 YG8含量25%涂层的EDS分析结果(原子分数,%)

2.3 硬度测试

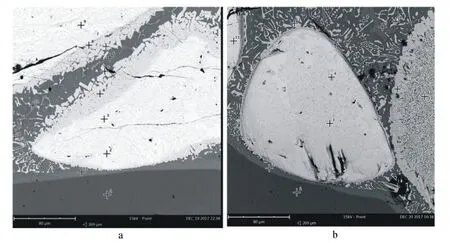

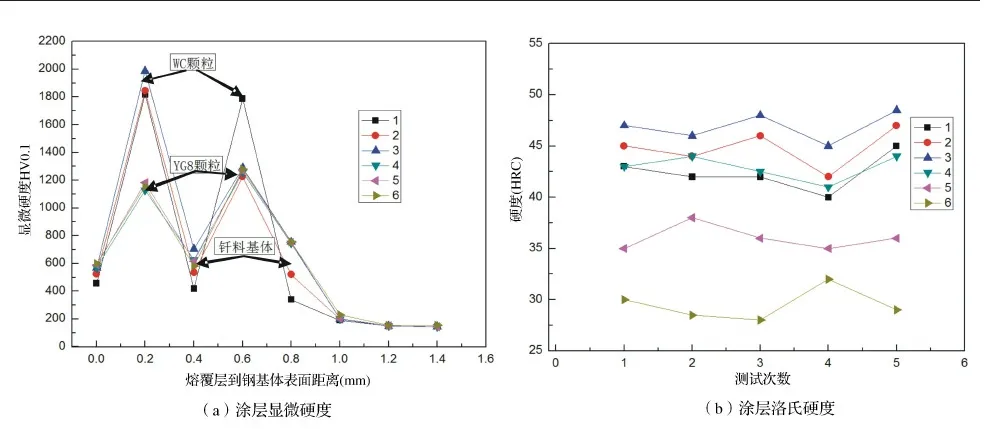

采用MH-3型显微硬度计测试6种试样涂层的显微硬度,测试结果如图3(a)所示。

图3 涂层硬度测试Fig.3 Hardness distribution of the coatings

从图3(a)可以看出,不含YG8涂层试样,亦即1号试样中WC颗粒的显微硬度值最小,平均显微硬度值为1803.1HV0.1,涂层中钎料基体显微硬度值最小的也是1号试样,为402.5HV0.1;WC颗粒显微硬度值最大的是3号试样,即YG8含量为25%的试样,其涂层组织中WC颗粒平均显微硬度值为1988.1HV0.1,钎料基体显微硬度值最大的也是3号试样,为707.5HV0.1。6个涂层试样中,试样6中硬质相只有YG8,YG8颗粒的显微硬度约为1200.6HV0.1。

之所以1号涂层试样中WC和钎料基体的显微硬度值较低,3号涂层试样中WC和钎料基体的显微硬度值较高,主要是因为1号试样硬质相只有WC颗粒,且WC颗粒碎裂严重,加之钎料基体产生大量的孔洞和夹杂,涂层致密度较差,从而导致WC颗粒和钎料基体的显微硬度值较低;相反,3号试样硬质相是复合硬质相,含适量YG8和WC,YG8弥补了WC的脆性大,WC弥补了YG8的硬度低,使钎料基体致密性提高,WC颗粒裂纹明显减少,因此涂层中WC和钎料基体的显微硬度值较高。

采用HRS-150数码洛氏硬度计测试6种试样涂层的宏观硬度,测试结果如图3(b)所示。

从图3(b)可以看出,6个涂层试样中,HRC硬度值大小为:3号试样>2号试样>4号试样>1号试样>5号试样>6号试样。

之所以3号试样的洛氏硬度值最大,同样是因为3号试样中含有适量的WC颗粒和YG8颗粒,二者相互弥补,提高了涂层的致密性、减少了WC的裂纹和孔洞,宏观硬度值较高;其次是2号试样,2号试样中WC较多,整体硬度值较大;接着是4号试样,4号试样中有WC颗粒和稍多的YG8颗粒,整体显微硬度值比2号试样稍低;接着是1号试样,1号试样WC最多,但涂层缺陷最多,致密度最差,因此整体宏观硬度值排第四;接着是5号试样,5号试样虽然涂层致密度高、但WC较少,整体宏观硬度值排第五;接着是6号试样,6号试样硬质相只有YG8,虽然涂层组织致密度最高,但YG8本身硬度值低,导致涂层宏观硬度值最低。

由分析可知,涂层的宏观硬度测试结果与显微硬度测试结果相一致。

3 结 论

(1)采用火焰钎涂法在钢表面制备不同YG8含量的镍基合金-WC复合涂层,涂层组织由硬质相WC颗粒或YG8颗粒与钎料基体相组成。钎料基体与WC颗粒或YG8颗粒润湿良好,均发生了相互扩散。

(2)涂层中WC颗粒边缘发生了溶解;YG8颗粒边缘发生了W元素重聚,形成了W含量高的大块η相。

(3)涂层中添加适量YG8能明显减少裂纹、孔洞和夹杂等缺陷,改善涂层致密性,提高涂层的显微硬度和宏观硬度。当YG8含量从0增加到25%时,涂层中WC显微硬度达最大值,约1988.1HV0.1,钎料基体显微硬度也达最大值,为707.5HV0.1,同时涂层宏观硬度值也达最大值,为HRC48。