陶瓷结合PcBN(聚晶立方氮化硼)超硬材料的研究与发展

钟生林,王 鹏,莫培程,虞琦峰,吴 一

(桂林理工大学材料科学与工程学院 广西有色金属及特色材料加工国家重点实验室,广西 桂林 541004)

1 概述

cBN(立方氮化硼)具有仅次于金刚石的硬度,以及优异的热稳定性、化学惰性等一系列特性[1]。然而,cBN单晶因本身存在生长困难,各向异性,使用过程中容易出现解理,单独烧结困难等问题[2]。因此,前苏联借助于聚晶金刚石的 合成工艺,在1960年首次合成出聚晶立方氮化硼(PcBN),这种材料具有高硬度、高的热稳定性、高耐磨性和优良的化学性能。随即美国通用电气公司于20世纪70年代中期,采用金属结合剂和cBN颗粒相互结合的方法,生产出了系列化的cBN刀片;1975年日本引进美国GE公司的技术,并在短时间内开发出了本国的产品;1976年世界上最大的金刚石制品基地英国(南非)De Bears公司开始生产cBN材料,80年代初期推出了不带衬底的PcBN材料Amborite。此外,世界上还有爱尔兰、瑞典、德国等国家也能生产PcBN刀具材料。国外PcBN刀具市场销售量在近30年以每年10%的速度递增,是当今世界上能维持数年高增长率的为数不多的产品之一[3]。

我国于1967年第一次合成出cBN样品,1973年11月PcBN刀具研制成功。经过40多年的进步发展,国内PcBN刀具材料已经形成了多个品种规格。但其产品应用领域、市场销售量、产品质量水平等与国外同类产品相比仍存在较大的差距[4]。

目前聚晶立方氮化硼的制备主要分为以下两类[5]:1)在无任何催化剂条件下,高温高压直接将hBN向cBN转化,通过cBN-cBN自身直接成键形成PcBN(温度>2000℃,压强>7GPa);2) 向cBN中添加粘结剂,使其在高温高压条件下与cBN反应,在颗粒间形成粘结层,将cBN粘结成PcBN(温度1200℃~1500℃,压强4~7GPa)。因第一类方法对烧结条件要求十分严苛[6],不适合应用于工业生产,因此采用适宜的粘结剂粘结cBN,仍为目前应用广泛的制备PcBN的方法。

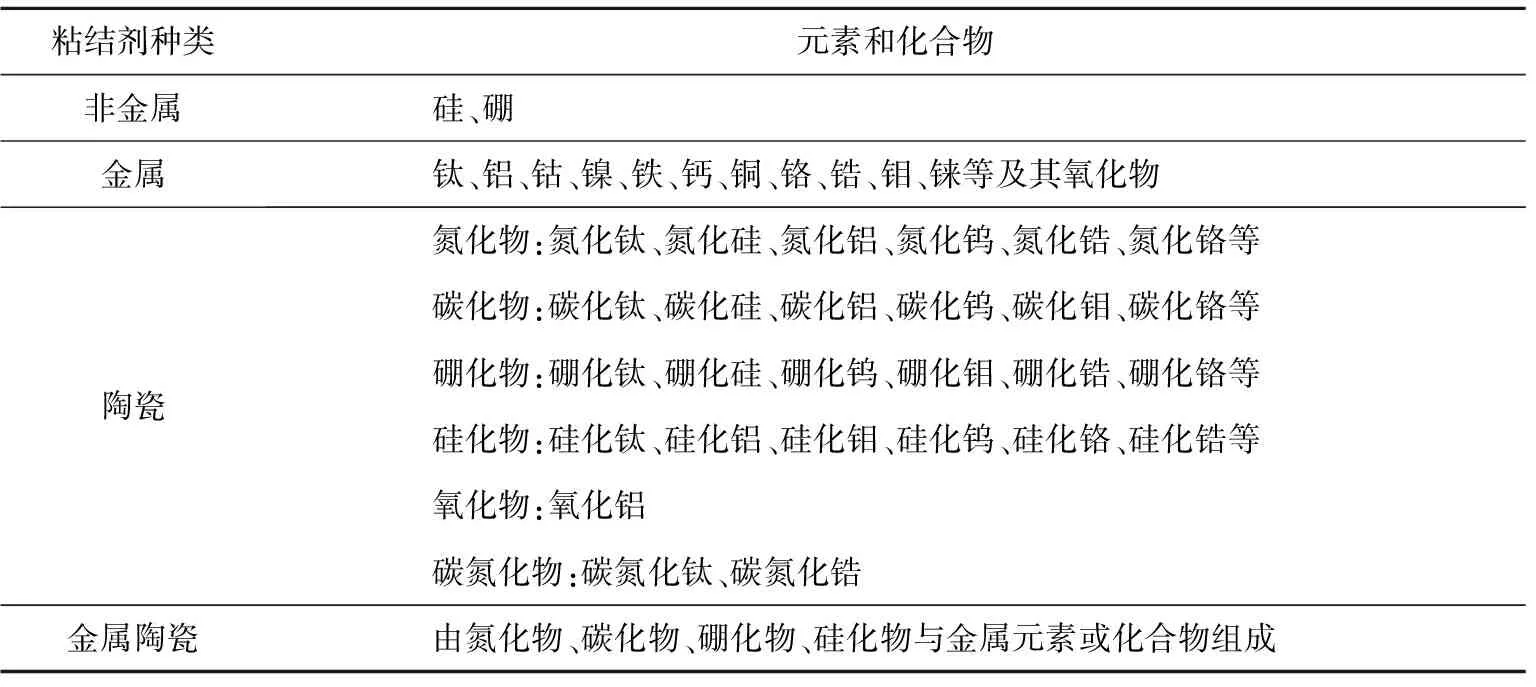

目前PcBN合成的常用粘结剂主要分为三大类:

1)陶瓷粘结剂,主要有氮化物、碳化物、硅化物等;

2)金属粘结剂,由金属或合金组成(如铝、钛、钴、镍等);

3)金属陶瓷粘结剂,由陶瓷与金属或金属合金按一定配比组成。

表1为常见PcBN的粘结剂种类及材料[7]。

国内外许多学者对不同种类陶瓷结合PcBN烧结性及其烧结后的性能进行了大量的理论和实验研究,但大多是针对某种粘结剂或不同含量粘结剂的影响所做的研究,本文则是对现阶段常用的陶瓷结合PcBN粘结剂做的综合介绍。

表1 粘结剂种类及材料

2 常用陶瓷结合PcBN粘结剂

纵观目前人们使用的各类粘结剂,使用最多的元素为铝(Al)、硅(Si)、钛(Ti)等,而其元素本身或其化合物作为粘结剂时,常与cBN或粘结剂中其他元素反应,以陶瓷相形式结合PcBN,以改善烧结体的性能。

2.1 金属原料粘结剂

金属粘结剂,由金属或合金组成。一般包含Al、Ti、Co、Ni、W等,由其作为结合剂合成的复合材料具有良好的韧性,易烧结,致密度高,但高温易软化而影响使用。当前制备PcBN主要常用Al、Ti金属粘结剂,因为Al、Ti与cBN反应生成的陶瓷物相(AlN、TiB2、TiN)具有优异的力学性能以及与cBN较强的表面结合能[8,10]。

2.1.1 Al

Al是研究时间最长的金属粘结剂之一,其熔点低,易与cBN在较低的烧结温度下反应生成陶瓷相的AlN,有利于PcBN的合成制备,广泛应用于PcBN中。

Al作为PcBN的粘结剂有利有弊,一方面Al改善了PcBN烧结条件,高温下Al与cBN反应形成AlN和AlB2,抑制了cBN转变为hBN,并促进cBN-cBN之间的键合,增强了PcBN的结合强度;另一方面因Al与cBN的反应,降低cBN含量,使硬度减小。因此,合理控制Al含量是提升这类PcBN性能的重点。

2.1.2 Ti

Ti可以在较宽的温度范围内与cBN发生反应,在高温高压条件下反应生成具有高熔点、高硬度、高热传导性、耐磨性好的特性陶瓷相TiB2、TiN,这种cBN晶粒被短小柱状的TiB2晶粒和细小的TiN晶粒共同包裹,改善了cBN颗粒间的结合方式,可以提高PcBN的烧结度,改善综合性能[10-12]。

不足之处是随着温度的升高,Ti容易与TiB2反应生成新物相Ti3B4,而Ti3B4进一步与Ti反应生成TiB,使得PcBN硬度偏低[10]。所以在cBN-Ti体系中常添加其他元素的粘结剂,如Al[13],这不仅可发挥Ti降低粘结剂的熔融温度的优势,还生成比TiN物理性能更优异的TiB2。

金属原料尽管可以与cBN反应形成陶瓷相而作为结合剂使用,但反应过程金属残留的高温软化则严重影响PcBN高温使用性能。

2.2 陶瓷粘结剂

陶瓷粘结剂主要由氮化物、硼化物、碳化物、氧化物、Sialon等组成。陶瓷粘结剂中的物相大多与cBN不发生固相反应,熔点相对较高。使用陶瓷结合剂获得的PcBN具有较高的耐高温磨损和较强的抗化学磨损等优点,高温条件下不会因软化而影响PcBN的使用。

2.2.1 AlN

AlN陶瓷具有较高硬度、较高耐磨性、高熔点(2400℃)、高热导率等特点[14],是PcBN的常用结合剂。AlN作为PcBN粘结相时,可以有效抑制cBN的六方化[15]。Ran等人[16]研究表明,以AlN作为粘结剂可避免AlB2和AlB12出现。

2.2.2 Al2O3

Al2O3是另一种最常用的PcBN的结合剂,其优点是耐热性、耐磨性和化学稳定性好,能解决金属结合剂高温软化的问题,因此有只用Al2O3单一做结合剂合成的商用PcBN。同时Al2O3不仅可以降低PcBN烧结所需温度,还能提高烧结试样的致密度。KlimczykP等人[17]使用高温高压(HPHT)和放电等离子烧结(SPS)方法对Al2O3-cBN体系进行研究,发现HPHT烧结样有更好的物理性能和弹性,且密度很高,温度在1200℃时,相对密度达到99%以上。但是以Al2O3为粘结剂的PcBN刀具抗冲击性能差,易崩刃。

2.2.3 Ti(C,N)

Ti(C, N)兼具TiC和TiN的优点,具有熔点高、硬度高的特性,并具有良好的导热性、导电性和化学稳定性[18]。Ti(C, N)作为cBN粘结剂可以增加材料的抗弯强度和断裂韧性,降低其摩擦系数。研究[19]表明在金属粘结剂PcBN中添加0~ 3%的Ti(C, N),可以使PcBN复合片的抗弯强度和磨耗比均得到有效的提高。不足之处是Ti(C, N)作为单一粘结剂加入cBN中烧结时,易出现烧结困难,硬度高从而崩刃的现象。所以,可以加入其它元素如:Al、Co、Ni[20],增加PcBN的延展性。

2.2.4 Si3N4

Si3N4是一种强共价键化合物,具有良好的高温稳定性,高硬度、高强度、高韧性和高导热率等特点[21],可以有效地增强增韧PcBN材料,提高PcBN的综合性能。董企铭等人[22]以Si3N4晶须为结合剂合成聚晶立方氮化硼,研究发现,经烧结后Si3N4呈板条状结构,促使cBN之间排列紧密,起到了桥梁作用,在一定程度上可以有效地提高PcBN的强度和断裂韧性。

2.2.5 Sialon

Sialon陶瓷[23]具有较高的硬度和强度,优越的机械性能、热学性能和化学稳定性[24],近几年被广泛应用于PcBN的制备行业。

研究[25-27]发现,以Si3N4-AlN-Al2O3或Si3N4-AlN-Al2O3-Y2O3为结合剂,制备Sialon/cBN陶瓷复合材料,通过扫描电镜(SEM)观察到生成Sialon物相,作为结合剂与cBN颗粒紧密地结合在一起,具有较高的体积密度、硬度和断裂韧性。

2.3 金属陶瓷粘结剂

金属陶瓷粘结剂不仅具有陶瓷材料的部分性质,硬度高、强度高、熔点高等特点,对PcBN的高温使用寿命和高温性能有积极的促进作用;而且具有金属材料的部分性质,如导电率高等。使用合适组份的金属陶瓷结合剂制取陶瓷相结合的PcBN,不仅可以降低烧结工艺要求,而且可以增强PcBN的综合性能,得到机械性能更加优良的PcBN材料。目前使用最多的金属陶瓷结合剂主要由陶瓷组分TiN、AlN、TiB2、TiC等与金属组分Ti、Al结合组成[3]。

Rong和谢辉[28,29]等人研究了cBN-TiN-Al体系对结合PcBN的影响,结果表明高温高压下烧结时,熔融的液相Al有利于颗粒的扩散流动及颗粒间结合,其与cBN及TiN发生反应:

2BN(s) + TiN(s) + 3Al(s)→TiB2(s) + 3AlN(s)

其中cBN晶粒与AlN、TiB2与TiN三种物相构成层次交错的三维网络状基体,牢牢地结合固定在一起,有效地提高了结合相与cBN晶粒的结合强度,得到了具有较高的抗冲击性与断裂韧性的PcBN复合片。Bezhenar[30]对cBN-Al-TiB2体系在压力7.7 GPa、温度2000℃条件下,发现金属相的Al不仅可以与cBN发生化学反应加强界面结合力,还能与TiB2陶瓷相形成TixAl1-xB2固溶体,因此改善了PcBN复合片的烧结性能和力学性能。

但金属陶瓷结合剂界面上有较复杂的固相反应,显微结构对性能的影响非常大,并且受到金属组分的限制,烧结温度的升高反而会降低烧结体的密度和力学性能,因此对于组分种类和含量的配比有较高的要求。夏罗君等人[31]通过调整不同配比的Al∶TiN含量,发现若TiN含量高,虽能提高TiN与cBN结合成键能力,但降低PcBN的抗破损能力,不利于PcBN切削寿命的提高,而TiN含量过低粘结剂体系磨损量较大,当Al∶TiN=1∶5时,其综合性能最好。

3 展望

陶瓷结合PcBN超硬材料的性能主要由粘结剂的组元及含量起决定性作用,一方面粘结剂降低烧结条件,促进cBN之间的键合,另一方面粘结剂与cBN反应生成陶瓷相结合PcBN,改善材料综合性能。用金属粘结剂合成陶瓷相结合PcBN的抗弯强度高、韧性较好,导热性优于其它类型的结合剂,但在较高温度状态下工作时,PcBN由于金属的软化而使耐磨性大幅降低,从而导致红硬性下降。此外,由于金属在高温条件下容易软化,导致强度大幅度减小,对cBN颗粒的结合作用减弱,容易出现脱落、磨损刃的现象。而使用陶瓷结合剂获得的PcBN具有较高的耐高温磨损和较强的抗化学磨损等优点,高温条件下不会因软化而影响PcBN的使用。但陶瓷结合剂存在高温导热性差、烧结致密难、抗弯强度和断裂韧性较弱等问题。所以金属陶瓷粘结剂仍是目前提升PcBN综合性能的研究重点。金属陶瓷粘结剂需根据材料应用的范围和方向,调整金属与陶瓷粘结剂的含量和组元,获得所需的陶瓷相来改善PcBN烧结条件和提高PcBN的综合性能,增加其使用寿命。