基于鼓-缓冲-绳法的晶圆制造双重资源约束指派问题

王 雷

(中国刑事警察学院 治安学系,沈阳 110035)

0 引言

在JIT和顾客化定制的影响下,现代生产管理方式已经发生了很大变化,不但要保证产品的有效投放,还要保证生产流程的平滑稳定。生产流程中往往都有核心的生产设备决定整个产品的质量和生产速度,我们称为瓶颈设备。晶圆生产线可分为七个独立生产区域,扩散、光刻、刻蚀、离子注入、薄膜生长、抛光、金属化,其中,光刻为瓶颈工序。针对光刻瓶颈工序的有效计划和调度能够使生产达到高效和顺畅。因此,越来越多的研究都集中在瓶颈工序的创新上。DBR管理方法就是在解决瓶颈工序顺利执行的状况下产生的,目前已取得很多研究成果。

周峰[1]根据行军拉练的启示说明了DBR管理模式和协调生产的特点,对DBR管理模式计划控制机制的三个组成部分进行全面的研究。李爱华等[2]对缓冲保护设置及其大小的确定进行了详细的研究,建立相关模型,证明了DBR技术中缓冲保护大小的确定对产品的出产提前期和企业有效产出有直接影响。郭永辉等[3]为优化DBR理论中的瓶颈资源的生产安排,利用后推法和EDD或SPT法对瓶颈资源上的负荷堆积进行推平,将推平后的加工顺序作为禁忌算法的初始解,给出调高瓶颈产出率和减少订单延迟时间的双目标函数,利用禁忌优化算法进行求解。郭永辉等[4]通过设置回流缓冲,修正了一般DBR理论,提出一套适合带回流生产线的生产安排方法。通过算例结果验证了方法的有效性。杨琴等[5]针对柔性流水车间动态调度的问题,运用DBR理论对问题进行分解,采用混合重调度和启发式算法求解动态调度,建立瓶颈和非瓶颈资源调度的协调机制,通过实验验证算法可行性。陈建华等[6]扩展DBR生产计划与控制系统的实现机制,提出供应链管理的DBR系统运作六条原理,构建供应链环境下DNR系统的基本框架,并从计划、缓冲和控制机制三个方面对实现机制进行探讨。

在指派问题研究中,肖继先等[7]在指派问题中加入资源量限制,提出含有双重不确定变量的多目标指派问题,通过等价转换方法对模型进行求解。肖继先等[8]又将随机模糊约束规划理论引进随机模糊多目标指派问题,构建多目标指派问题的随机模糊规划计划约束模型,并通过随机模糊模拟、神经网络和遗传算法结合的混合算法进行求解。李法朝等[9]针对模糊指派问题求解方法上的不足,提出描述模糊处理意识的水平效应函数,建立了一类可反映决策意识的模糊指派求解模型,利用遗传算法求解模糊指派问题的具体实施策略和方法,通过马尔科夫链理论和具体实例分析算法的性能。

以往研究DBR管理方法主要集中在瓶颈工序的有效生产,投料工序和瓶颈工序的协调运行等方面,都假定生产环节的操作人员配置充裕。但是,有些生产环境下的操作人员和设备之间并不匹配,造成生产过程的双重资源约束问题,给生产过程带来很大麻烦。在双重资源约束的条件下研究DBR管理方法的有效运行,分析不同的指派规则对DBR管理的影响,将更加深刻的理解DBR管理方法。

1 DBR管理方法及DRC系统

DBR(Drum-Buffer-Rope)是由Goldratt于1986年提出的现场计划与调度管理的一种方法,该方法建立在约束理论(Theory of Constrait,TOC)基础上的生产管理方法。DBR方法主要包括现场调度与控制,现场调度主要面向现场的及时管理而控制为缓冲管理。由于提供了纲领性的现场调度与管理的思维方式,减少了制造企业的前置时间、提高交货履约率、降低存货数量和增加利润等。

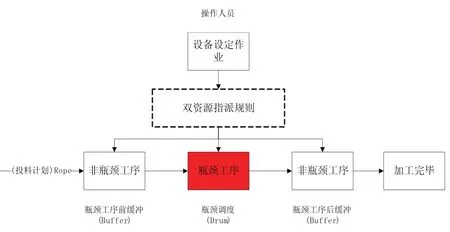

DBR主要是一种思维方式,不需要对企业现有车间布局和设备进行更改,也不需要改变企业现有的业务流程,只要按照一种全新的管理方式执行即可。该方法适合准时生产和顾客化定制的要求,持续的推进该技术能够使企业在竞争的市场中获得优势。图1为DBR管理方法示意图,Drum是指瓶颈工序的生产调度,Buffer是指保证瓶颈工序顺利进行的缓冲时间或在制品库,Rope是指要保持投料与瓶颈工序的生产同步进行,避免过多的在制品库存。

图1 DBR管理方法示意图

DBR管理方法主要围绕生产过程中的瓶颈工序进行,首先,保证瓶颈工序合理的生产计划与调度。其实,投料计划应该与瓶颈工序的生产计划一致,保证投料和加工的同步进行。最后,在瓶颈工序的前后工序保证一定数量的缓冲区或缓冲时间。瓶颈工序的顺利运行能够保证生产单位按照一定节奏顺利生产。

Park[11]定义了双资源约束系统两个特性:1)某个加工的设备没有配置足够的操作人员,即很难保证每个设备配置的人员数小于等于1。2)工件要在一台设备上加工必须保持设备和操作人员都空闲的状态。在以往的研究中,主要针对配置最佳的弹性操作人员数量、最佳人机比和最近操作人员指派等问题,还没有讨论双资源约束对DBR管理方法的影响。为了有效配置生产过程,一般的DRC系统指派的操作人员数量都小于设备数量,操作人员通过来回移动对多台设备进行操作来保证生产的有效进行。但是,这也带来一定分配的问题,当生产过程中的设备同时有几台需要操作,操作人员如何有效保证生产顺利的情况下完成操作,是要面对的主要问题之一。

如何有效在多台设备中选择哪一台设备进行服务的人员指派问题一般包括三个基本原则:何时移动、移动到哪里和谁移动。何时移动指操作人员被调离目前操作设备的时间。移动到哪里指当操作人员被调离目前操作的设备时,而移动到另一台设备的决策。谁移动指当设备发生空闲且有多余一个操作人员空闲时,选择哪一个操作人员的决策问题。在DRC系统中,大多假设系统中没有瓶颈工序的存在,但在很多生产单元中生产工序之间往往不是平滑的,存在关键的瓶颈工序。

根据加工工序之间有无联系性,可将DRC系统分为两类:独立DRC系统和相关DRC系统。独立DRC系统指加工环境下的各个设备之间没有相互环境,都是独立执行的设备。相关DRC系统指加工过程中的各个设备之间存在相互环境,经过设备有一定的先后顺序。独立DRC系统相当于多个加工设备同时存在,只要满足足够的生产能力就可以应对来料。而相关DRC系统的各个设备之间的加工能力要根据前道设备的加工能力而定,因此,保持顺利的加工流程,如何分配人员、设备和投料的关系是系统生产顺利进行要解决的主要问题。

2 DBR环境下双资源指派方式

DBR方法保证了瓶颈工序的物料工序和前后节点的缓冲区,使加工节点和设备都能有效的运行。但是,在操作人员和设备之间不协调时,要确保DBR管理方法的顺利进行,需要对双资源约束进行配置,图2表示DBR环境下的双资源指派示意图。

图2 DBR环境下的双资源指派示意图

在DBR管理方法中加入双资源指派规则,能够使操作人员根据指派规则确定操作设备的顺序并保证DBR生产计划和调度的顺利进行,充分利用瓶颈工序,将在制品库存数量降低,确保产品按时完工。根据DBR的生产环境,将操作人员需要经过的主要工序分为以下四类:

1)投料操作(R):操作人员按照投料计划执行。

2)瓶颈工序操作(B):操作人员按照瓶颈工序的生产计划与调度方案操作。

3)瓶颈工序前缓冲操作(BFB):瓶颈工序前缓冲区为瓶颈工序之前的所有工序,尽快完成来料的加工过程,要求来料先进先出,否则不加工。

4)瓶颈工序后缓冲操作(BBB):瓶颈工序后缓冲区为瓶颈工序之后出后之前的所有工序,尽快完成产品的运送过程,要求先到先送。

在DBR系统中,瓶颈工序是生产系统的主要环节,要确保瓶颈工序的优先指派操作人员是保证生产顺利实现的基础。而其他三个加工区域的操作人员的指派问题都是由弹性的,优先指派哪个区域都可以,因此,将其他三个加工区域构成以下组合来指派操作人员,进而分析对DBR系统的影响。

1)R-BFB-BBB:优先分配人员给投料工序,然后按照瓶颈工序前缓冲区和瓶颈工序后缓冲区进行分配。

2)R-BBB-BFB:优先分配人员给投料工序,然后按照瓶颈工序后缓冲区和瓶颈工序前缓冲区进行分配。

3)BFB-R-BBB:优先分配人员给瓶颈工序前缓冲区,然后按照投料工序和瓶颈工序后缓冲区进行分配。

4)BFB-BBB-R:优先分配人员给瓶颈工序前缓冲区,然后按照瓶颈工序后缓冲区和投料工序进行分配。

5)BBB-R-BFB:优先分配人员给瓶颈工序后缓冲区,然后按照投料工序和瓶颈工序前缓冲区进行分配。

6)BBB-BFB-R:优先分配人员给瓶颈工序后缓冲区,然后按照瓶颈工序前缓冲区和投料工序进行分配。

3 晶圆制造过程的仿真实验

由于不同的双资源指派规则会影响DBR系统的工作效率,因此,按照以上六种双资源指派规则来分析在晶圆制造生产过程中DBR方法的影响。

晶圆制造生产环境假设如下:

假设1:模拟环境为晶圆生产加工车间,共有7个加工工序,5个操作人员操纵7个加工设备。

假设2:车间加工3种产品,产品的加工顺序和加工时间如表1所示。

假设3:操作人员一次只能操作一台设备,操作设备的时间与投料时间为20分钟。

将六种双资源指派规则用到以上模拟环境中评价指派规则的优劣。仿真实验的评价指标设置如下:

1)设备使用率:有三种工序的使用率,主要用来描述其他工序对瓶颈设备的使用效率有无影响。

2)平均生产周期:分析指派规则对生产周期的影响。

3)平均投料时间:分析指派规则对平均投料时间的影响。

4)全部产品完工时间:分析指派规则对所有订单完工时间的影响。

表1 不同规则下评价指标的结果

表1为不同指派规则下的设备使用效率结果表,由该表可知瓶颈设备使用效率最高的两个指派规则分别为BFB-R-BBB和BBB-R-BFB,这两个指派规则的共同特点为把投料工序放在了中间工序上,能够增加瓶颈工序的生产效率,同时,瓶颈工序前后的设备的利用效率也较高。

表2 不同规则的设备使用效率结果

根据表2可知,订单生产周期最小的指派规则为BBB-R-BFB和BFB-BBB-R,根据指派规则的特点,能够得到瓶颈工序前缓冲区优先投料工序将得到较少的平均生产周期。从投料的平均时间看,将投料工序优先分配给操作员工更加符合DBR管理的思想。订单总完工时间最少的工序安排也为BFB-R-BBB和BBB-R-BFB。同时,从两个表的计算过程中也能得到操作人员的指派率为76%。

4 结论

DBR管理方法已在很多研究和生产实际中应用,并取得了很好的效果。但是,以往的研究主要集中如何调度瓶颈工序、如何使投料工序和瓶颈工序协调一致,对人员和设备的双资源指派问题对DBR管理的影响很好研究。通过对不同指派规则的划分和分析,得出双资源指派规则对DBR管理方法产生影响。通过晶圆制造环境的实验模拟,得出在瓶颈工序优先指派条件下,将投料工序放在其他工序的中间,将对DBR管理方法提供最好的支持。