新能源电动汽车生产车间信息采集与监控的实现

殷 辉,张丁一,刘金鑫,邓文博,王驰远

(1.中国科学院沈阳自动化研究所,沈阳 110016;2.中国科学院大学,北京 100049)

0 引言

传统汽车工业车间大多数是人工或者半自动化的程度,相对于全自动还有一定的距离。随着工业4.0和中国制造2025的提出,传统的汽车行业面临着严峻的挑战,工业现代化、数字工厂的建造势在必行,实现全自动化、方便对整个企业的监控、提高企业的生产效率都会带来益处。

随着科技的进步,社会的生产力大幅度提高,人们追求更加安全方便快捷的生产方式。在21世纪能源相对紧张的时代,新能源使用会减少环境资源的压力,新能源电动汽车将会成为社会上主流,而传统生产电动汽车的方式基本上是手动或者半自动的状态,因此,传统电动汽车的工厂的升级改造势在必行。本文依据湖南中车时代电动汽车股份有限公司设备监控与辅助报工系统要求,以数字化车间为目标,面向智能制造数字化设备监控业务,并结合类似的数字化车间建设的实际应用和实施经验,为实现智能化数字化车间提供全面解决方案。

设备智能监控与辅助报工系统通过车间数据采集网络的搭建,基于现场设备支持的各种数据通讯接口,如工业以太网、串口等,采用Modbus、串口协议等标准通信协议或各种PLC专有通讯协议,实现与生产线现场不同型号的PLC设备互联互通,数据采集。系统采用集中式采集的方式,采集设备的运行、停止、故障信息以及关键工艺参数数据,并将采集到的数据存储在服务器中。系统依据采集回来的设备数据实现生产线设备实际加工运行状态实时监控,根据采集得到的信息,统计各个设备的工作状况。同时通过RFID射频识别系统实时跟踪工件流向,实现辅助报工。

1 系统架构

系统架构如图1所示,其中L1层为底层设备,主要是车间的现场设备,也是主要的信息来源;L2层为设备智能监控与辅助报工系统,实现现场设备的数据采集、状态监控、物料跟踪、辅助报工等功能;L3层为MES系统,实现工艺流程管理、生产计划、物流配送、车间过程管理、过程检验等功能的信息化系统;L4层为ERP系统,实现质量管理、业务流程管理、产品数据管理、人力资源管理和定期报告等。

图1 系统架构

L1层也是设备联网层,车间设备的互联互通是实现数字化工厂建设的第一步也是一步最基本的一步,是整个数字化建设的基础,联网的设备包括焊装车间设备、涂装车间和总装车间以及其他零散的设备。

L2层通过解析各类设备的通信协议,采集生产现场各类数据,并在相应的数据库中进行存储,以便生产过程的优化跟踪和控制。

本文的操作的主要对象是L1、L2层,即设备的相互联通以及设备智能监控与辅助报工系统,系统主要分为以下两部分:

1)设备状态监控平台:通过设备PLC数采接口连接到现场设备,实现设备数据采集、设备状态监控、基础数据管理以及用户管理等功能,并通过生产线状态监控大屏幕实时显示产线状态;

2)物料跟踪与辅助报工:通过RFID物料跟踪系统实现物料跟踪,通过与MES系统的接口,将采集到的现场数据上传给MES系统,实现系统的辅助报工。

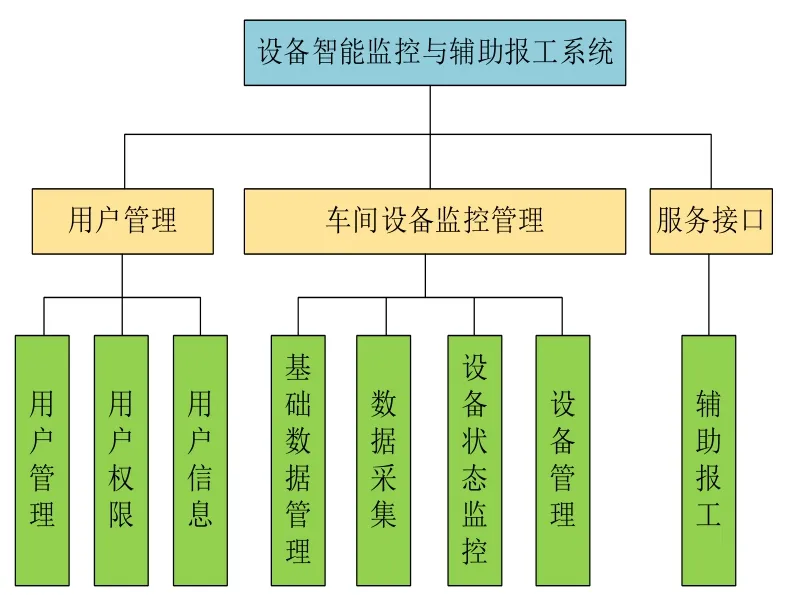

系统主要功能如图2所示。

图2 设备智能监控与辅助报工系统功能

2 车间设备数据采集网络设计

随着计算机技术的发展,SCADA自动化软件系统也得到了发展,软件的控制中心调度系统对各被控制点进行数据的实时采集,并且能够通过显示器等设备对各被控制点的运行状态进行显示。同时SCADA系统软件具有数据处理与报表处理的功能,通过ODBC/JDBC标准,能够将系统的应用数据、历史数据和实时数据与报表系统连接,可形成图文数据信息报表。

本项目通过以太网,将监控服务器、MES服务器与现场设备连接到同一网络,并在监控服务器安装组态软件——组态王,与现场设备通讯,实现设备的数据采集与数据管理。

在传统的工业中,现场设备种类繁多,并且设备的PLC型号、接口等不尽相同,这样给信息采集带来了很大的障碍,为了克服这些障碍能够将所有设备接入网络,需要对部分设备采用了增加网络模块的方式,根据PLC型号以及空余通讯口具体分为以下四类:

1)无需外加模块:

这类设备都有空余的网口,可以直接通过交换机接入以太网;

2)增加串口服务器:

这类设备只有空余串口,因此需要增加串口服务器,将串口转为网口接入以太网;

3)增加串口模块及串口服务器:

这类设备只有串口且被占用,因此要同时增加串口模块用来通讯、串口服务器将串口转为网口,从而接入以太网;

4)增加以太网模块:

整流电源,由于没有空余的通讯口,因此需增加通讯模块,这类设备像PLC型号为S7-200,就需要增加以太网模块接入网络。

根据各车间中的设备中的情况,选择合适的扩展模式,将设备中的信息采集出来。

3 车间设备状态监控系统设计

车间设备状态监控系统包括设备状态监控、工位状态监控、物料跟踪等方面,硬件系统采用服务器,软件系统基于组态王监控软件开发,后台数据库采用SQL Server 2008,用来存放采集的数据。

通过以太网采集设备状态参数,对设备状态数据进行分析、汇总、统计,通过大量的设备图形化分析,实现对设备在生产全过程的状态进行实时可视化监控。整个监控界面分为三级。

第一级为主界面,显示厂区各个车间的分布情况,并可通过此界面进入二级界面,选择界面上方的按钮可查看所有设备的运行参数及报警信息,一级界面如图3所示。

在一级界面中能够总览各个车间的分布情况,方便进行查阅各个车间。第二级为车间界面,图4为总装车间的界面,主要显示车间内生产线、工位以及设备的分布情况,通过设备信号灯的颜色可以确定设备是否处于工作状态或有报警,通过工位上是否有加工的部件可以确定当前工位状态,另外在界面中点击设备即可进入设备的详细的状态显示。

图3 监控总界面

图4 总装车间

第三级为设备界面,显示设备的状态、主要参数、趋势曲线、报警信息等,图5为设备界面。在设备界面中能够看到相应设备的运行的状态、报警信息等信息。

图5 设备界面

图5界面与设备参数除在监控服务器上显示之外,还会通过组态王的外部发布功能在生产线状态监控大屏幕显示,为方便工作人员在办公室内亦能查看设备相关信息,开发办公室专用界面,并调用数据库中存储的数据,显示设备运行状态参数、运转率、故障率等主要参数。

4 辅助报工系统设计

辅助报工系统是将设备加工信息、工位状态信息等上传给MES系统,令MES能够更好地产出完工报告,本系统与MES系统通过数据库来实现数据的交互功能,根据与MES系统的技术交流,按照如下方式设计了数据库表单。

1)工位状态表

工位状态表用来显示是否有工件在工位上,以及工件的车型等信息。

2)完工报告表

完工报告记录了每台设备的运行开始时间和结束时间,以便MES系统获取设备工作情况,每台设备对应一个完工报告,因此有多少台设备就有多少个完工报告的表单。

3)完工索引表

由于完工报告表单众多,MES系统直接查询会降低效率,完工索引表是用来记录完工报告中有更新的设备,MES系统通过完工索引表中的记录便可直接查询该设备对应的完工报告表,并且查询后将该条记录删除,不影响后续查询,从而提高查询效率。

4)实时数据表

实时数据表用来记录每台设备的实时参数,以便MES系统查询以及监控界面的显示,每台设备对应一个实时数据表。

5)报警信息表

实时数据表用来记录每台设备的报警信息,以便MES系统查询以及监控界面的显示,每台设备对应一个报警信息表。

5 结论

传统电动汽车车间向数字化工厂的转变,必须经历智能制造系统的升级,实现数字化管理的模式,实现无纸操作的目的,就需要各个车间设备的运行的状态,需要监控各个设备的状态,提高设备的运行效率,方便管理人员的查看与维护。本文提出的信息采集与监控系统,对传统工业的升级与改造有着重大的意义,为实现数字化工厂的建设奠定坚实的基础。