液压凿装机工作空间分析与孔序规划

王斯特,吴卫东

(黑龙江科技大学 机械工程学院,哈尔滨 150022)

0 引言

液压凿装机是一种采用破碎锤冲击法进行机械式破岩的新型凿岩设备,可实现破岩、扒装、支护等多种功能,有效提高巷道掘进效率和安全性。其工作空间是衡量其作业性能的一项重要指标[1],对工作空间的求解方法主要有解析法、图解法和数值法三种。文献[2,3]采用解析法对工作空间进行划分,求解不同区域的解析曲面方程,以此确定工作空间边界。文献[4]采用图解法对各关节变量逐一绘制包络线,连接各包络线得到工作空间,表达简单直观。文献[5,6]采用数值法,其通用性强,空间表达较直观。

合理的孔序规划,可以提高巷道掘进速度,降低操作者的作业强度。文献[7,8]分别以关节变化量之和最小和钻臂运动轨迹最短进行了孔序规划。

笔者以某液压凿装机为研究对象,根据机器人运动学理论[9],对其掘进臂进行运动学建模,求解正逆运动学问题,利用数值解法中的蒙特卡洛法[10]对凿岩作业覆盖面进行求解,分析其适用巷道断面尺寸,并以关节调整总时长最短对其适用断面进行了孔序规划。

1 掘进臂结构

掘进臂是将其破碎锤举伸到指定导向孔位的装置,为5自由度连杆机构,可进行万向节体摆动、动臂俯仰、关节体俯仰、铲臂摆动、冲击部伸缩等5个动作,其结构如图1所示。

图1 掘进臂三维模型

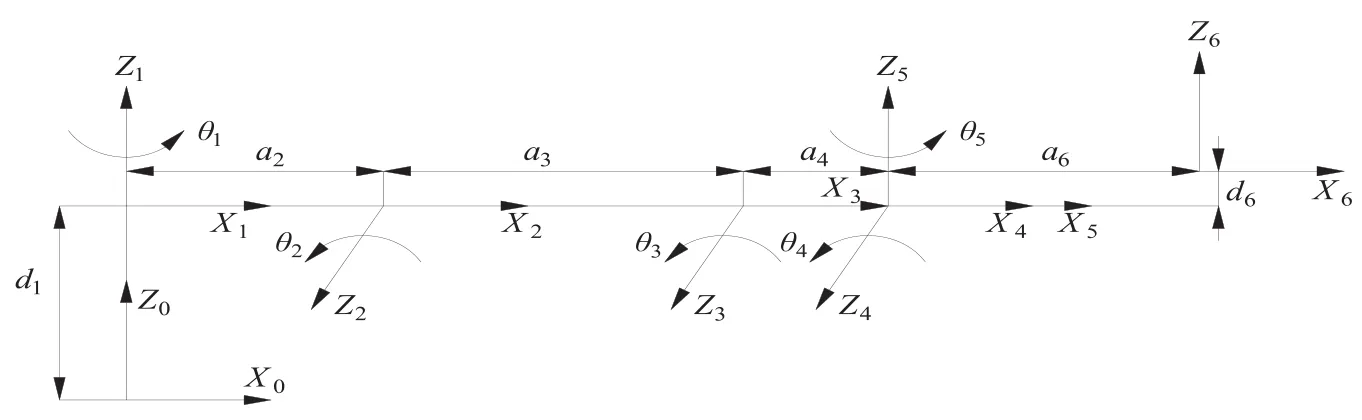

图2 掘进臂连杆坐标系

2 运动学分析

2.1 运动学模型

将液压破碎锤钎头当作掘进臂的末端执行器,将掘进臂各部件当作连杆,使用D-H方法[11]建立各连杆的坐标系,如图2所示,连杆参数如表1所示。

表1 掘进臂参数表

2.2 正运动学问题求解

掘进臂运动学模型的齐次变换矩阵为:

将表1中的参数代入式(5),得到各邻杆件之间的齐次转换矩阵,则钎头相对于支座的齐次转换矩阵为:

求得钎头相对支座的坐标方程为:

2.3 逆运动学问题求解

机械臂的逆向运动学问题是指,已知末端执行器相对于固定坐标系的期望位姿,求解机械臂能达到预期位姿的关节变量。由于掘进臂自由度较多,求解逆运动学问题时具有非确定性,可能在工作空间内存在无数组解,而在实际作业过程中,只有其中一组解是最优解。掘进臂最优的凿岩方式为破碎锤垂直于工作断面,因此限制了:,考虑到各关节变量运动范围约束,此时运动学方程有唯一解。由钎头坐标方程式(3)求解得到:

3 工作空间求解

为了能直观地描述掘进臂的工作空间,采用蒙特卡洛法将掘进臂工作空间构造成一个随机概率模型,对各关节变量在其运动范围内随机赋值,即:

图3 掘进臂工作空间

从图3可看出,凿岩最大高度为4.3m,最大宽度为5.5m,最大深度为4.6m。

掘进臂的凿岩作业覆盖面为其工作空间在巷道断面上的投影,如图4(a)中所示,根据其覆盖面形状,确定其最大适用巷道断面为宽4.2m、高4.1m的区域,另外凿岩覆盖面仍留有1.5m的余量,使液压凿装机在有倾角的巷道中进行凿岩作业时,也能顺利完成凿岩作业。

掘进臂在凿岩作业时,破碎锤宜采用垂直于巷道断面的方式进行凿岩,为避免掘进臂扒斗与地面接触,在距水平面高0.3m以下部分需采用带倾角方式凿岩,凿岩最佳工作断面为宽2.3m、高2.5m的圆弧形巷道断面,如图4(b)所示。

图4 掘进臂凿岩覆盖面

4 孔序规划

破碎锤冲击法的作业流程为:导向孔布置、冲击破岩、出渣、修边[12]。以遍历所有导向孔时掘进臂关节调整总时长最短来孔序规划,可有效提高凿岩作业效率,同时减少掘进臂运动过程中的能耗与磨损。

建立万向节摆动油缸几何模型,根据余弦定理,可求得长度l1与关节变量1θ间的映射关系,如图5所示。

式中:loa、lob为万向节油缸两端铰点A、B到O点距离,mm;

φ1为OA和OB的初始角,φ1=98°。

同理求得各驱动油缸与关节变量的对应关系。则钎

图5 万向节油缸几何模型

头从第j个到第k个钻孔所需时间t为:

式中:li,j为第j个导向孔时关节i驱动油缸长度,mm;

vi为各驱动油缸的进给速度,mm/s。

钎头需从起始位置孔遍历所有导向孔,最终达到水沟和揽管布置孔,随后开始进行扒渣作业。所以可将孔序规划问题理解为不需回到起始点的旅行商问题(TSP),采用模拟退火法反复迭代寻找最优解,其具体步骤如下[13]:

1)建立导向孔之间的时间矩阵;

2)采用蒙特卡洛法随机1000种孔序方案,选出一组较好的初始值S0;

3)设定初始温度T0,迭代次数L,温度衰减系数α,当温度小于e时退出;

4)对初始值S0进行变换,产生新解S′,计算新的目标函数值f′及fff−=∆′;

5)若0<∆f,则接受S′作为下一解,否则以概率接受S′作为下一解;

6)若满足终止条件,则以当前解作为较优解;

7)温度T逐渐减小且T趋近于0,转回第2)步运算。

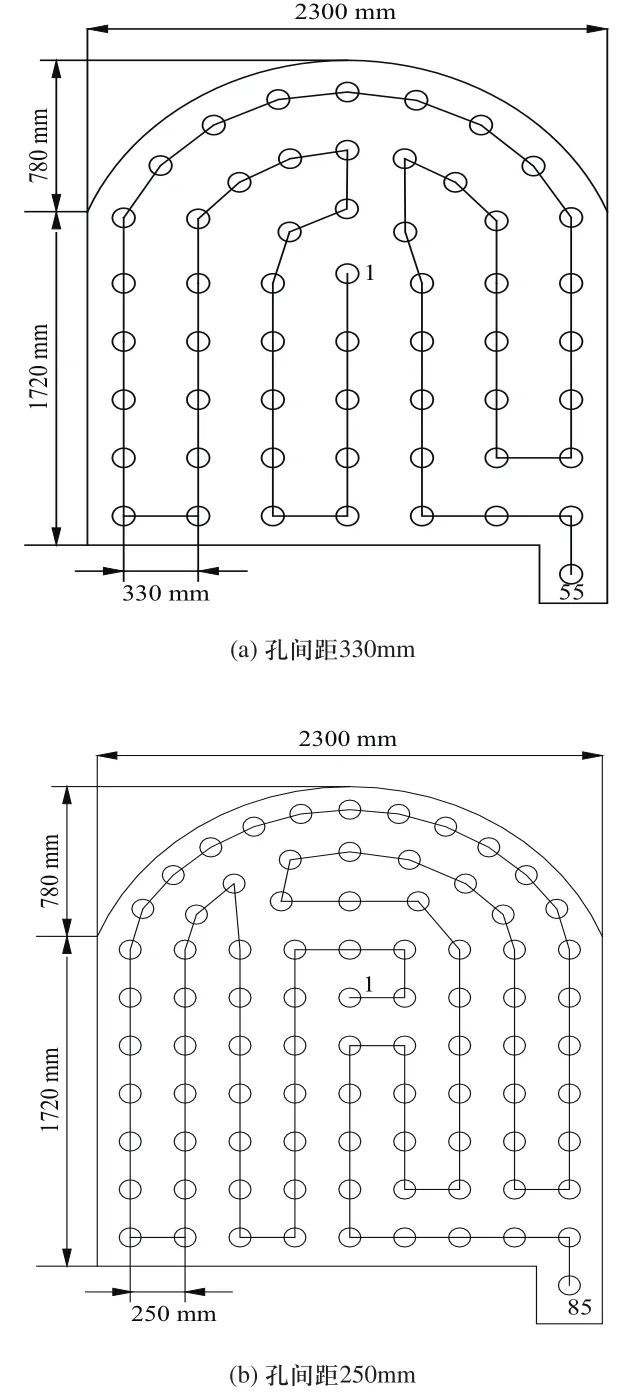

通过模拟退火算法求解得到导向孔间距分别为330mm和250mm时的最佳工作断面孔序布置如图6所示。

从图中可看出,由于右侧底端布置有水沟和揽管槽,所以其最优孔序均优先完成左侧孔位凿岩,然后从圆弧拱最外沿过渡到右侧孔位。由于掘进臂的俯仰油缸进给速度大于其摆动油缸,钎头多以纵向移动来遍历所有导向孔。

图6 最佳工作断面孔序布置图

5 结论

1)运用D-H法建立液压凿装机掘进臂的运动学模型,求解后得到各关节变量与凿装机工作空间的对应关系,并实现凿岩作业的逆运动学求解。采用蒙特卡洛法获得钎头空间位置坐标,利用MATLAB求解并绘制出掘进臂工作空间点云图。

2)根据凿岩作业覆盖面形状,确定该液压凿装机的作业范围为宽2.3m~4.2m、高2.5m~4.1m的圆弧形断面。并分别以导向孔间距330mm和250mm对最佳工作断面进行了孔位设计,以遍历所有钻孔总时长最短为目标函数,采用模拟退火算法得到了最优孔序规划。凿岩作业时,采用纵向移动先钻凿左侧孔位,再从拱形最外沿过渡到右侧孔位,可有效提高液压凿装机的作业效率。