稀土永磁材料的技术进步和产业发展

胡伯平,饶晓雷,钮 萼,蔡道炎

(中科三环研究院,北京 102200)

1 前 言

世界上磁性最强的稀土永磁材料被广泛地应用于信息通讯、消费电子、节能家电、风力发电、新能源汽车、人工智能及航空航天等许多领域,已经成为生产和生活中不可或缺的重要功能材料[1]。

自从1967年第一块YCo5永磁体问世[2],稀土永磁家族中1968年出现了第一代1∶5型Sm-Co永磁体[3],1977年出现了第二代2∶17型Sm-Co永磁体[4],1983年又出现了第三代稀土永磁材料—钕铁硼磁体[5,6]。钕铁硼磁体最大磁能积的理论极限值为64 MGOe,2006年实验室样品已达到59.6 MGOe[7],工业产品已超过55 MGOe。

自1983年被发现的三十五年以来,钕铁硼一直是当今世界上磁性最强的永磁材料。由于制备方法不同,钕铁硼材料主要分为烧结、粘结和热压/热变形磁体3大类。烧结钐钴由于其优异的耐高温特性,仍然保持着旺盛的生命力。

经过三十多年的研究、开发和应用,上述三代稀土永磁材料无论在内禀磁性理论方面、磁化反磁化机理方面,还是在稀土永磁体的工艺技术和磁性能方面,都取得了长足的进步。随着科学技术的日益发展,各种先进的微观检测分析手段也都应用于永磁材料的研究,对稀土永磁材料的磁化和反磁化机理的理解更加深入,促使人们创造了多种制备高性能磁体的新工艺和新方法,也推动了磁体生产设备的不断改进和升级换代,使得稀土永磁材料综合磁性能越来越高。

高性价比的钕铁硼磁体的诞生,为稀土永磁材料开辟了广阔的应用空间,带动了稀土永磁产业的持续发展。特别是进入二十一世纪以来,尽管日、美、欧等发达国家稀土永磁产业的发展缓慢,但中国的稀土永磁产业的发展势头强劲,使得全球稀土永磁产业保持了迅猛增长的态势,也使我国一直保持全球最大稀土永磁材料生产基地的地位。

2 稀土永磁材料的技术进步

2.1 烧结钕铁硼

近年来,烧结钕铁硼技术一直在不断发展,磁体的综合性能稳步提升。随着烧结钕铁硼在高性能电机中日益广泛的应用,高磁能积且高工作温度的磁体成为研发的核心目标。另一方面,为了提高稀土资源平衡利用水平、降低磁体成本,高丰度磁体也成为具有中国特色的另一个重要研发目标。新技术主要有以优化晶粒边界为目的的晶界扩散(grain boundary diffusion,GBD)、晶界调控(grain boundary modification,GBM)和双(多)合金(包括双主相)等方法,以及以近单畴颗粒高矫顽力为目标的晶粒细化方法。此外,氧含量控制技术的广泛采用,也为制备高性能烧结钕铁硼磁体奠定了基础。

采用上述新工艺后,双高烧结Nd-Fe-B磁体已经被成功开发和生产。2013年4月,中科三环发表文章宣布[8],采用GBD工艺成功研制双高烧结钕铁硼磁体,其室温磁性能达到内禀矫顽力HcJ=35.2 kOe,最大磁能积(BH)max=40.4 MGOe。2018年6月,信越化学宣布[9]采用细化晶粒技术,将Nd-Fe-B合金粉末研磨至2.6 mm,成功制备出HcJ=17 kOe的无重稀土烧结钕铁硼磁体;并采用晶界扩散工艺使HcJ增大到 26 kOe(THE RARE EARTH METAL NEWS[日],2018年6月1日)。在低成本方面,钢研总院和中科三环采用双主相方法,分别成功获得较高性价比的Ce[10]或混合稀土[11]添加烧结钕铁硼磁体;宁波材料所[12]成功制备出Y添加烧结钕铁硼磁体。

2.1.1 晶界扩散技术

晶界扩散是指在磁体表面引入重稀土元素Dy或Tb,再经热处理使重稀土原子沿着晶界的液相扩散,并置换主相晶粒表层中原有的Nd而形成(Nd,Dy,Tb)2Fe14B固溶体,主相晶粒中央并没有受到太多影响[9],因此在增强晶粒表层的磁晶各向异性场进而提高内禀矫顽力的同时,对磁体的剩磁和最大磁能积并不产生太大影响[8]。相比传统的合金化元素添加方法,晶界扩散法可以用更低的Tb,Dy重稀土用量获得高矫顽力磁体。近年来,晶界扩散技术受到产学研各方关注,先后有溅射法[13,14]、浆液涂覆法[9,15]、气相沉积法[16]、电泳沉积法[17]、还原扩散法[18]等;处理对象除了主流的钕铁硼烧结磁体[9,15]外,还有速凝合金片[19]、由速凝片制备的磁粉[20]、快淬磁粉[21]、热压/热变形磁体(MQ-III)[22,23]、HDDR磁粉[24,25]和HDDR粉的热压磁体[26]等等;涂覆物除了稀土氟化物、氧化物和其它化合物外,还有稀土金属或低共晶温度稀土合金等,稀土金属主要采用溅射、蒸镀或高真空升华来涂覆。扩散效果除了内禀矫顽力提高以外,还有电阻率提升等。其中部分技术已经应用于工业生产。

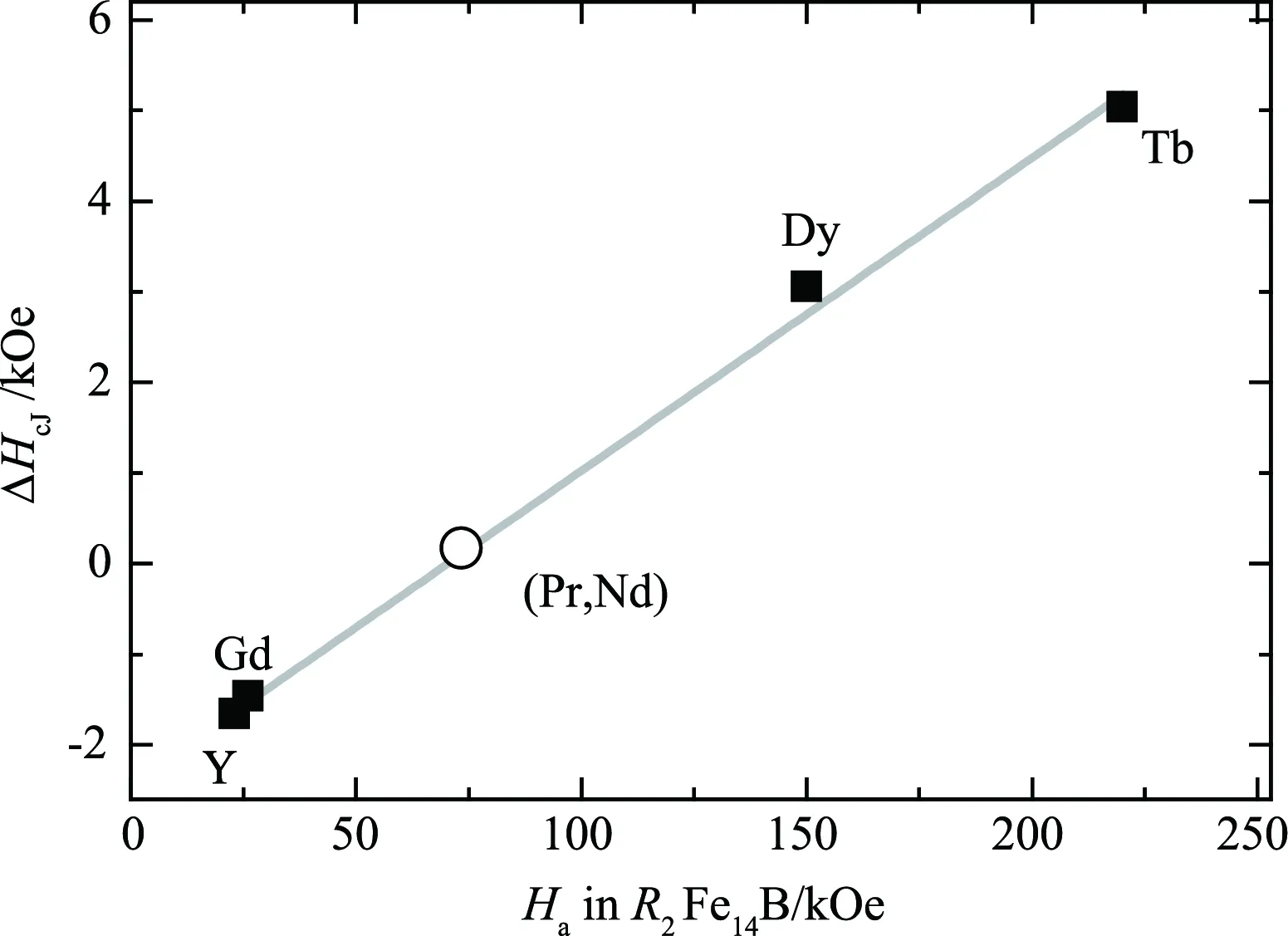

不同稀土元素R的扩散效果不尽相同,内禀矫顽力HcJ的变化同相应R2Fe14B的磁晶各向异性场Ha直接正关联,Tb2Fe14B具有最强的室温磁晶各向异性场,Tb元素通过晶界扩散对HcJ的提升最为明显(参见图1)[27]。

图1 采用不同稀土元素RFe2粉末晶界扩散后,磁体内禀矫顽力增量ΔHcJ和磁晶各向异性场Ha的关系[27]Fig.1 Dependence of the increase of intrinsic coercivity ΔHcJ on magnetocrystalline anisotropy field Ha for different R elements after GBD process with RFe2 powder[27]

晶界扩散方法受限于磁体厚度,磁体厚度增加时,矫顽力提高的效果就会减弱。由于重稀土Tb,Dy是从磁体表面向内部扩散,因此Tb,Dy在磁体内呈梯度分布。研究结果表明,随着由表及里距离的增大,Tb,Dy含量逐渐减少,当自磁体表面距离超过5 mm左右时,矫顽力提高的效果就不明显了(图2)[28]。一定范围内不同扩散温度带来的差异并不明显,但经过长时间处理(110 h)会降低磁体HcJ提升的效果。

图2 在不同氟化铽晶界扩散时间下,磁体内禀矫顽力HcJ的增量随表面深度的变化[28]Fig.2 Distance dependence of increase in HcJ with different time of GBD treatment[28]

晶界扩散效果具有各向异性,平行于取向方向比垂直于取向方向有更好的扩散通道,因此得到更好的扩散效果,表现在退磁曲线上有更好的方形度[29]。

目前,信越化学、日立金属、TDK、中科三环等企业已经在各自的产品目录列出了采用晶界扩散工艺制备的产品。

2.1.2 晶界调控技术

晶界调控是另一种有效提升矫顽力的技术方案。通过配方和工艺的调整对晶界相进行调控,有望降低晶界相的铁磁性或使其转变为非铁磁性,从而起到更好地降低或去除晶粒之间磁性耦合的作用,使内禀矫顽力在现有水平基础上进一步提高。2014年,Chen等[30]通过电磁感应涡流退火进行晶界调控,使无重稀土细晶粒烧结钕铁硼磁体的矫顽力由19.01 kOe提高至20.56 kOe。早期研究揭示掺Ga可获得高矫顽力的烧结钕铁硼磁体[31-33],2010年日本昭和电工专利公布了一种高Ga低B配方的磁体,可在不添加或少添加Tb或Dy的情况下获得高矫顽力(CN102959648),这使得含Ga烧结钕铁硼磁体再度受到关注。Sasaki等[34]指出高Ga(原子百分含量0.5%,质量分数0.52%)低B(5.1%,0.83%)配方烧结钕铁硼磁体可在不添加Tb或Dy且晶粒没有特别细的前提下矫顽力达到18 kOe。磁体主相晶粒间的薄层晶界相中稀土含量高达90%,矫顽力大幅度提升的主要原因是在主相晶粒间形成高稀土含量的非磁性晶界相,极大增强了晶粒间的去磁耦合作用。实验表明,该类磁体对成分和工艺的敏感性较高。

目前,高Ga低B无重稀土合金已经用于烧结钕铁硼生产中,如典型产品N48H(HcJ>17 kOe,(BH)max=45~50 MGOe)。

2.1.3 双主相技术

自2011年稀土原材料价格巨幅波动以来,La,Ce和混合稀土等又重新引起人们的关注。比较R2Fe14B的内禀磁性,当R为高丰度的La,Ce或Y时,饱和磁化强度Ms、磁晶各向异性场Ha和居里温度Tc都低于Nd2Fe14B,因此采用常规的元素替代方法得到的磁体磁性不可避免会下降;另一方面,当Ce替代Nd添加到Nd2Fe14B合金中时,Ce离子表现为+3和+4混合价态,直接影响到烧结磁体的相组成及微结构,损伤内禀矫顽力。但当采用特定方法时[1,35],仍可以制备出可实用高丰度的烧结磁体。

朱明刚和李卫等[10]采用双主相方法,用速凝工艺分别制备Nd-Fe-B和(Ce-Nd)-Fe-B合金,并成功制备出(Nd1-xCex)30(Fe,TM)69B1烧结磁体,即使在x=0.3 时,仍具有实用性能[HcJ=9.3 kOe,(BH)max=43 MGOe]。中科三环钮萼等[11]采用白云鄂博矿的混合稀土替代20%的Pr-Nd制成烧结Nd-Fe-B磁体,其室温磁性能为HcJ=10.7 kOe,(BH)max=34.0 MGOe。

由于Ce元素很丰富,且金属Ce的价格仅为金属Nd的十分之一左右,Ce添加烧结磁体具有一定的成本优势,已在儿童玩具、箱包扣等方面获得大量应用。

2.1.4 晶粒细化技术

细化晶粒是提高矫顽力的另一个重要途径。经Sepehri-Amin等的微磁学模拟[36],减小晶粒尺寸可以减小散磁场,即可以降低局部有效退磁因子Neff,从而提升内禀矫顽力HcJ(HcJ=αHa-NeffMs,α为显微结构参数)。在细化晶粒方面已经做了很多工作,包括减小速凝(SC)合金片的晶粒尺寸、采用氢化歧化(HDDR)结合氢破碎(HD)和气流磨(JM)制粉[37]、气流磨磨粉方式改变或介质从氮气改为氦气、工艺过程的无氧/低氧控制[38]、低温多场烧结等等。

Ding等[39]采用HDDR+HD和N2-JM制成粒度为1 μm以下的磁粉,烧结磁体HcJ达14.72 kOe,由于晶界富Nd相分布不连续,并没有达到理想的矫顽力,技术上仍有待突破。

近年来,新型靶式气流磨在工业生产中崭露头角。同传统的可控流化床对撞式气流磨相比,靶式气流磨可以使合金粉末粒度更小、分布更窄,且磨体中存料更少,更有利于高性能烧结钕铁硼制备。通过将气流磨中工作介质氮气改变为氦气,钕铁硼合金粉末粒度可以小到1.1 μm[38];在后道工序中为了避免细粉氧化,Une 和Sagawa等[38]发明了无压机成型工艺(PLP),对氦气气流磨得到的D50为1.1 μm的粉末进行压制、取向和烧结,无重稀土磁体HcJ达到20 kOe。

2.2 粘结钕铁硼

粘结稀土永磁材料是永磁材料领域不可或缺的一个分支,是烧结稀土永磁材料的一个重要补充。粘结磁体具有磁性能一致性好、尺寸精度高、形状复杂、涡流损耗小、适合多极充磁(特别是多极充磁磁环)、易与金属/塑料零件一体成形等优点,在精密电机和传感器中扮演着重要的角色。粘结稀土永磁材料以各向同性钕铁硼粘结磁体为主,各向同性粘结钐铁氮磁体和各向异性粘结稀土磁体正在开发之中。根据粘结剂的不同加工特性,粘结磁体成形方式可分为压缩、注射、挤出和压延4种。

2.2.1 各向同性磁粉和粘结磁体

粘结磁体是磁粉和粘结剂构成的复合体系,采用快淬方法制备的各向同性钕铁硼磁粉是粘结稀土永磁市场的绝对主力。长期以来,麦格昆磁公司(MQI)通过专利和技术垄断控制粘结磁粉市场。2014年7月MQI磁粉成分及工艺专利到期,“十二五”863计划提前布局,2011年将高性能磁粉的国产化列为重大课题,通过系统研究成分、制备工艺、显微结构等要素,我国稀土永磁企业也探索出了制备高性能磁粉的途径,(BH)max达到17.5 MGOe。新修订的GB/T 20168-2017《快淬钕铁硼永磁粉》国家标准,全面提升了产品磁性能,已于2018年5月1日正式颁布和实施。

各向同性快淬钐铁氮磁粉的开发和产业化也有突破,已经形成批量供货能力,国产快淬钐铁氮磁粉的居里温度TC和永磁特性明显高于钕铁硼磁粉,大同制钢的Nitroquench磁粉(BH)max高达20.6 MGOe。

在4种成形方式中,压缩成形磁体性能最高、性价比最优,是粘结稀土永磁产品的主流。进一步提高磁性能,一直是研发的主要方向。倪狄[40]利用温压成形工艺,在80 ℃制备出密度6.62 g·cm-3、(BH)max= 12.71 MGOe的高性能磁体。日立金属采用高压技术,开发出牌号为HIDENSE的超高密度磁体[41],密度6.3~6.4 g·cm-3,(BH)max=12.3~13.6 MGOe。中科三环也已经制备出密度6.4 g·cm-3的压缩磁体样品,达到与日立金属相当的水平。

为满足大容量云存储和汽车电机的需求,中科三环和成都银河进一步优化了压缩成形工艺,HDD主轴电机用磁体的动平衡扭矩改进到6 mg·cm以内,车载电机磁体长度/壁厚比扩展到20。

在注射成形方面,中科三环开展了以耐高温塑料聚苯硫醚(PPS)为主粘结剂的注射成形颗粒料制备技术和磁体成形技术的开发,开发出磁体和金属或塑料件一体成形的部件,产品成功应用于变频空调、汽车传感器、水泵及油泵。

在挤出成形技术方面,中科三环通过筛选出良好的加工助剂和配方体系,制备出直径Φ54.5 mm、壁厚0.7 mm、长1500 mm的管状磁体,性能达到HcJ=9.36 kOe,(BH)max=11.10 MGOe。

2.2.2 各向异性磁粉和粘结磁体

各向异性粘结稀土永磁体是一个历史悠久但又亟待开发的重要分支。传统的粘结Sm-Co磁体就是各向异性的,目前还一直维持着生产,磁粉是由Sm2(Co,Cu,Fe,Zr)17合金经脱溶硬化处理获得的,最高性能磁体(BH)max=16~17 MGOe。过去几年日本和我国采用氢化歧化 (HDDR)工艺制备钕铁硼磁粉和气固相反应制备钐铁氮或钕铁氮磁粉均有进步,全球年产量已达到1000吨左右。日本住友金属矿山采用还原扩散加氮化工艺生产的钐铁氮磁粉,实验室水平达到:Br=14.4 kGs,HcJ=11.50 kOe,(BH)max=43.61 MGOe。日亚化学对钐铁氮磁粉进行磷化处理,在保持剩磁不变的前提下提高了矫顽力,磁体在150 ℃放置1000 h的磁通不可逆损失小于5%。北京科技大学、北京大学、大连凯祥和北矿磁材等单位也开展了广泛而深入的HDDR工艺研究。北京科技大学批量制备的HDDR钕铁硼磁粉,(BH)max达到39.96 MGOe。北京大学杨应昌[42]采用合金熔炼-粗破碎-氮化-研磨工艺,开发的Sm-Fe-N磁粉(BH)max达到35~40 MGOe,并且建立了百吨级产业化示范线。MQI将热压/热变形工艺制备的各向异性钕铁硼磁体破碎,即可制成各向异性磁粉(MQA磁粉),(BH)max=36~40 MGOe,磁粉大致呈片状,且与磁化轴与片状粉平面的法线基本平行,可通过机械力达到受力方向的部分取向。

在各向异性粘结稀土永磁体领域,磁体制造技术欠发达严重制约了其发展。目前全球仅有日本爱知制钢及其转让技术的台湾天越可以批量供应各向异性粘结稀土永磁体产品,主要用于汽车座椅调节电机。爱知制钢近年来还进行了注射成形钕铁硼-钐铁氮复合磁体的开发,(BH)max=16.5~17.5 MGOe[43]。日亚化学也在注射磁体中采用钕铁硼-钐铁氮混用技术,提高磁体的磁粉填充比和密度,实验室磁体(BH)max达到21.99 MGOe,批量产品(BH)max为17.97 MGOe。北京科技大学采用室温预成形和中温取向密实化的两步温压成形法[44],制备的磁体(BH)max比常规温压成形提高25%,达到14.95 MGOe;北京大学制备的磁场取向注射成形钐铁氮磁体(BH)max达到了12 MGOe。

2.2.3 增材制造粘结稀土磁体

近年来,3D打印技术受到密切关注并在诸多领域飞速发展。采用3D打印制备粘结磁体,不仅可以应对奇特形状,而且能得到常规制备手段无法企及的特殊结构或性能。

Huber等[45]采用粒度50 mm左右的MQP-S雾化球形磁粉,以体积分数为55%的比例与尼龙11混炼制成Φ1.75 mm的丝材,再用熔融沉积建模法(FDM)制备各向同性磁体,磁体孔隙率高达23.5%。Li等[46,47]将200 mm以下的片状MQP-B+磁粉以体积分数为65%的比例与尼龙12混炼制成颗粒料,然后将颗粒料通过FDM法制备各向同性磁体,孔隙率虽然降到7.7%,但比注射磁体的2%~3%仍高不少。Paranthaman等[48]采用粘结剂喷射的3D打印工艺,先平铺一层70 mm左右的片状MQP-B磁粉,再喷射一层粘结剂并略微干燥,如此往复,最后经固化处理制备出磁粉含量46%(体积分数)、孔隙率14.5%的磁体。Compton等[49]将体积分数为40%的120 mm以下类片状MQA 38-14磁粉与环氧类粘结剂混合制成悬浊液,采用喷墨打印的层积方式制备出孔隙率约为17%各向同性粘结磁体。

2.3 热压/热变形钕铁硼

利用热压/热变形工艺可将纳米晶磁粉(如快淬Nd-Fe-B磁粉)制备成各向同性的致密磁体(MQ-II磁体)和各向异性的致密磁体(MQ-III磁体)。钕铁硼快淬磁粉可以通过缓慢而大幅度的热压变形诱发晶体择优取向,制成优异的全密度各向异性磁体,而且很适合制造辐射取向薄壁磁环。MQ-III最具市场吸引力的是,其独有的片状纳米晶结构可以在无重稀土Tb或Dy时实现高HcJ,并且可以运用背挤出成形工艺实现近终形、薄壁、辐射取向磁环的生产,因此绝大多数产品都是辐射取向磁环,应用于汽车电动助力转向(EPS)电机和机器人伺服电机。目前研发的热点,一是结合工艺优化或晶界扩散技术进一步提高HcJ;另一个是开发单一取向板块状磁体的前挤出工艺,与烧结钕铁硼磁体竞争。

背挤出成形工艺主要包含快淬钕铁硼磁粉冷压、热压至实密度和背挤出热变形取向3个步骤。在采用背挤压热变形压制方法时,磁粉在上下压头的压力作用下在底部形成取向织构,并均匀地转换成侧壁的径向取向,所以这是制造辐射取向薄壁圆环较为理想的方法。在同等HcJ条件下,MQ-III磁体中的Dy含量比常规烧结钕铁硼磁体低3%~5%(质量分数),但通过晶粒细化结合晶界扩散烧结钕铁硼磁体也可以将Dy含量降低到与MQ-III磁体相同的水平。北京钢铁研究总院和中科院宁波材料所,近年来在国内率先进行了MQ-III技术的开发,成功制备出了(BH)max=42 MGOe的辐射取向环。2010年7月,日本大同电子(大同制钢全资子公司)宣布开发成功省Dy型辐射环ND-43SHR [HcJ=20 kOe,(BH)max=43 MGOe]。2018年大同电子发布了消息[50],运用前挤出工艺生产的热变形取向块状磁体,磁性能达到辐射环ND-43SHR水平,应用于本田混合动力汽车驱动马达。

Castle等[51]开发了快速放电等离子体烧结(Flash-SPS)技术,磁体的晶粒尺寸比常规MQ-III更细小,HcJ达到20 kOe。Mouri等[52]提出了两步热变形工艺,第一阶段变形量e1=0~50%,第二阶段变形量e2=70%,使得磁体主相晶粒更为细小,取向度提高,磁性能更佳。刘颖等[53]设计出快速升温热压/热变形装备,制备出公斤级MQ-III磁体,Br=15.2 kGs,(BH)max=51.65 MGOe。

2018年丰田开发出La-Ce部分替代Nd的热压磁体[52],通过熔融快淬细化晶粒、热扩散Nd70Cu30液体形成高Nd壳层、优化La/Ce比例为1∶3等方法,使得磁体在130~200 ℃下矫顽力比含4%(质量分数)Dy的常规磁体更高,具有不含Dy和Tb、Nd用量低(省Nd约20%~50%)等优点。

2.4 烧结钐钴

烧结Sm-Co磁体因其具有远高于Nd-Fe-B的工作温度和相对更优异的耐蚀性,在航空、航天、国防和高能物理等特殊领域发挥着Nd-Fe-B无法取代的作用。

烧结钐钴磁体的耐高温特性一直是研发工作的一个重要方向,当前主要针对耐高温烧结2:17型钐钴磁体,通过调整成分、优化工艺条件从而提高磁体的矫顽力,进而提升磁体的使用温度,并且保持较高的磁性能。2017年,巩劭廷等[54]成功制备烧结钐钴磁体,在500 ℃下HcJ=7.59 kOe,(BH)max=10.96 MGOe;2018年,钢研集团Yu等[55]对钐钴磁体中的Fe和Cu含量进行调整,并采用阶段性的慢速冷却,获得的磁体在500 ℃下HcJ=6.3 kOe,(BH)max=12.40 MGOe。最高工作温度达550 ℃的高温Sm-Co磁体也已被开发和生产,其室温磁性能为:HcJ=25.4 kOe,(BH)max=16.0 MGOe,HcJ在550 ℃时仍能达到6.34 kOe[55]。

近年来兼有高磁能积和高矫顽力的2∶17型烧结Sm-Co磁体也不断取得进展。NEC TOKIN公司的Machida等[56]成功获得高性能Sm-Co磁体:室温下(BH)max为34 MGOe,HcJ为23.5 kOe。钢研总院Song等[57,58]获得高性能Sm-Co磁体:室温下(BH)max=32 MGOe,HcJ=31.5 kOe。宁波材料所Feng等[59]获得高性能Sm-Co磁体:室温下(BH)max=31.74 MGOe,HcJ=24.03 kOe。

3 稀土永磁材料的产业发展

我国的稀土永磁产业起步于1969年,到20世纪八十年代初规模还很小。由于第一代和第二代钐钴磁体的高成本,加之国内市场的需求又相当有限,所以没有出现生产钐钴磁体的大企业,而只有一些研究所里的小厂生产一些钐钴磁体,以满足我国军事工业的需要。这些小厂的生产能力从1吨/年至5吨/年不等。到80年代初,我国钐钴永磁整体生产能力仅达到20吨/年左右。

至1983年底,全国稀土永磁生产厂家不到10个。随着第三代稀土永磁钕铁硼磁体的发现,在1985年以后涌现出大量的生产企业。1985年4月,中国科学院三环新材料研究开发公司(1993年更名为“北京三环新材料高技术公司”,简称“三环公司”)在北京创立。1986年8月,三环公司在宁波设立了我国第一个烧结钕铁硼工厂——三环宁波磁厂,后更名为“宁波科宁达工业有限公司”(简称“宁波科宁达”),奠定了我国烧结钕铁硼产业发展的基石。经过30余年的发展,宁波已经成为全球最大的稀土永磁生产基地。

进入二十一世纪后,以烧结钕铁硼磁体为代表的全球稀土永磁材料产量进入高速增长时期。我国已经成为全球最大的烧结钕铁硼、粘结钕铁硼和烧结钐钴生产基地,产量超过全球的85%。

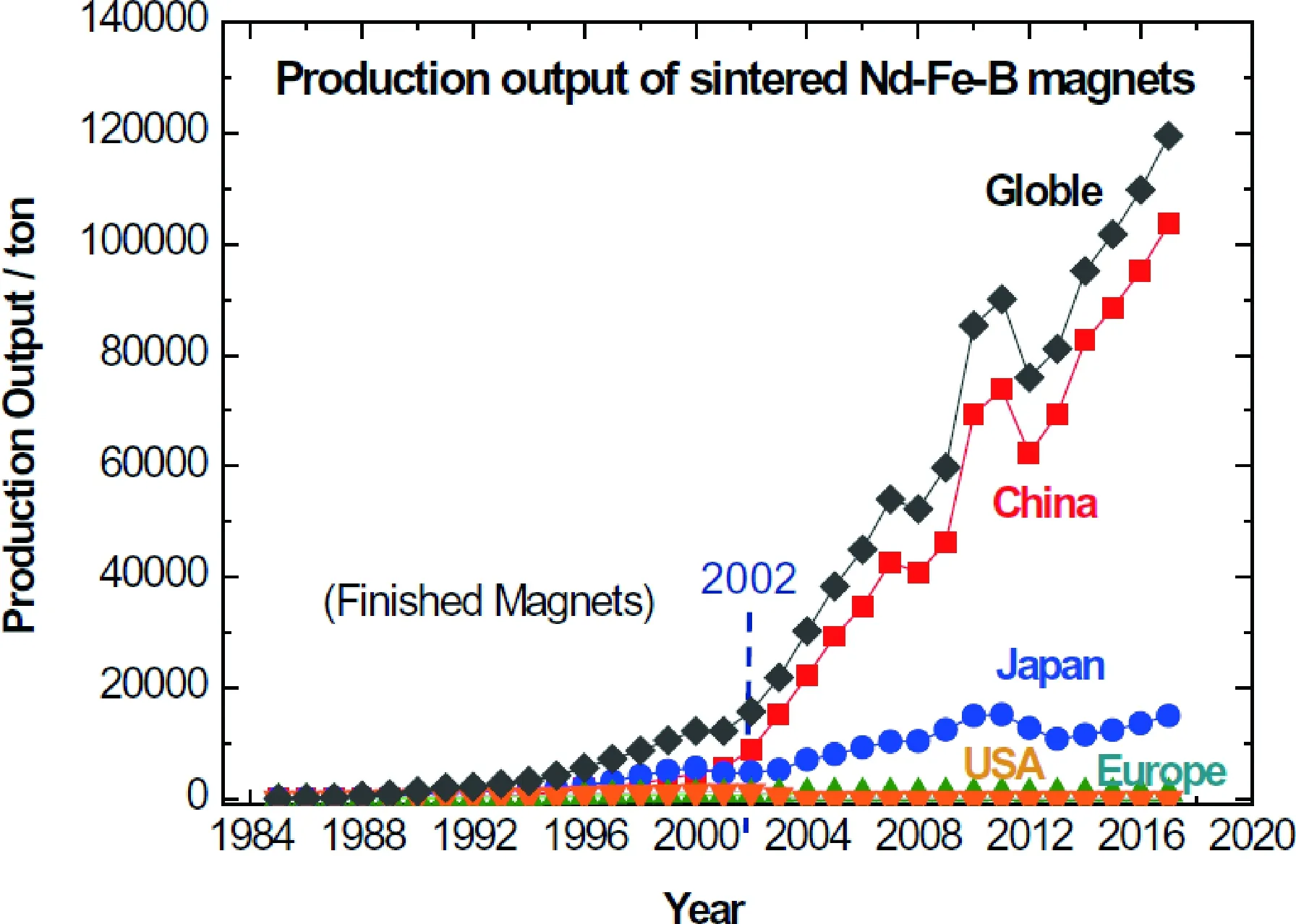

3.1 烧结钕铁硼产业

烧结钕铁硼磁体以其高性能、低成本的特点,一经出世就得到广泛应用并持续发展。图3给出了全球烧结钕铁硼磁体逐年的成品产量变化,它反映了全球各地钕铁硼产业的发展情况。从图中可以看出,烧结钕铁硼产业发展可分为两个阶段:1987~2002年为第一个15年,增长率高(中国和全球的年平均增长率分别为46.8%和31.7%),但体量小,中国和全球的年平均成品产量增长分别为590吨和1030吨;2002~2017年为第二个阶段,增长率放慢(中国和全球的年平均增长率分别为17.8%和14.5%),但体量放大,中国和全球的年平均产量增长分别为6310吨和6920吨。进入二十一世纪以来,尽管日、美、欧等发达国家烧结钕铁硼产业发展减缓,但由于中国烧结钕铁硼产业的超常发展,使得全球稀土永磁产业依然保持了迅猛增长的态势。2017年,我国烧结钕铁硼成品产量为10.4万吨,比上一年增长8.8%;全球产量12万吨左右,我国占全球份额的87%。

由于我国钕铁硼产业的突飞猛进,国外稀土永磁产业不断整合和调整,目前仅存5家大的钕铁硼企业:欧洲1家,德国的真空熔炼公司(VAC),生产工厂在两个地方:一个在德国的Hanau (VAC总部),另一个是在芬兰的Pori (Neorem公司);日本有4家,日立金属、信越化工、TDK和大同制钢。近年来的发展趋势是,欧洲和日本的企业均逐步在中国布局。中科三环与日立金属在江苏南通市启东市设立合资公司“日立金属三环磁材(南通)有限公司”,于2017年4月开始供货。

图3 全球烧结钕铁硼成品年产量Fig.3 Annual production output of sintered Nd-Fe-B finished magnets in the world

中国现有烧结钕铁硼生产企业170家左右,年产能力超过30万吨,主要分布在沪浙、京津、山西、包头、赣州和山东6大地区。2017年烧结钕铁硼产量统计表明,浙江地区占40%,京津地区占11%,山西地区占10%,包头地区占9%,江西地区占8%,山东地区占9%,其它地区占13%。按磁体产量计,年产量3000吨以上的企业占7.5%,年产量1500~3000吨的企业占8.5%,年产能1500吨以下的企业占84%。前25家企业的产量份额占全国的58%。中科三环是我国最大的烧结钕铁硼生产企业,其它代表性的企业还有宁波韵升、烟台正海、烟台首钢、江西金力、包头天和、中磁科技、厦门钨业、北京京磁、安泰科技、安徽大地熊等。

3.2 粘结钕铁硼产业

虽然粘结钕铁硼产业与烧结钕铁硼同时起步,但体量较小,产量不足烧结钕铁硼磁体的十分之一。麦格昆磁(Magnequench)公司于2000年将工厂从美国印第安纳搬到了中国天津,它不仅依靠强大的专利垄断占据了80%以上的市场份额,而且以成熟的技术控制着高性能钕铁硼磁粉的供应。近几年,MQ磁粉的产量为6000吨左右,其中的五分之四用于制备粘结磁体,五分之一左右用于制备热压/热变形磁体。2014年7月以来,由于麦格昆磁持有的专利到期,国内企业快淬Nd-Fe-B磁粉纷纷进入市场,2017年国内磁粉产量达到了3500吨。中科三环的磁粉年产能力已达到400 吨,磁性能达到MQ粉的标准。国内从事钕铁硼磁粉生产的企业有15家左右,其它代表性厂家还有江西钨业、浙江朝日科、绵阳西磁和沈阳新橡树等。

全球粘结钕铁硼磁体的生产厂家大部分集中在中国、日本和东南亚,国内的企业有30余家。规模大的代表性企业有成都银河、上海三环(中科三环控股子公司)、日本大同电子、日本美培亚、台湾天越、海美格(安泰科技)、宁波韵升、英洛华、乔智、广东江粉等。硬盘和光盘驱动器主轴电机应用的粘结钕铁硼磁体主要由上海三环、大同电子和成都银河3家企业生产。图4给出了全球粘结钕铁硼磁体年产量增长情况。从图中可以看出,过去20年中我国粘结钕铁硼产业持续发展,其它国家或地区的产量变化不大。2002~2017年的15年期间,中国和全球的年平均增长率分别为10.1%和5.6%、年平均产量增长分别为337和313吨。2017年,我国粘结钕铁硼产量为6600吨,比2016年增长10%左右,占全球份额的76%。2007~2017年的10年间,我国年均增长率为8.2%,全球年均增长率为6.0%。

图4 全球粘结钕铁硼磁体年产量Fig.4 Annual production output of bonded Nd-Fe-B magnets in the world

3.3 热压/热变形钕铁硼产业

在热压/热变形钕铁硼产业方面,麦格昆磁依然是快淬磁粉的唯一供应商,日本大同电子则是全球最大的MQ-III磁体生产企业。大同电子目前的主要产品是辐射取向环,主要应用是EPS电机,少量用于机器人伺服电机。近期,大同电子正在试制MQ-III方条磁体,拟应用于本田电动汽车或混合动力汽车。大同电子2017年的MQ-III磁体产量为800吨左右。在国内,在“十二五”“863”项目的支持下,宁波金鸡与中科院宁波材料所合作,建立了MQ-III磁环小批量生产线;成都银河于2012年3月开启MQ-III项目,首期投资3800万元建立年产300吨MQ-III磁体的生产及后加工,2017年产量约20吨。中科三环正在积极开展MQ-III磁体的研发。

3.4 烧结钐钴产业

钐钴永磁材料的国外生产企业主要有日本TDK、美国电子能源(EEC)、美国阿诺(Arnold)、德国真空熔炼(VAC)和俄罗斯托尼等;我国的企业有宁波宁港、杭州永磁集团、成都航天和绵阳西磁等。目前,由于具有耐高温的特点,烧结钐钴磁体的应用难以替代,年产量也比较稳定。2017年我国烧结钐钴磁体成品产量为1700吨,占全球产量80%以上。

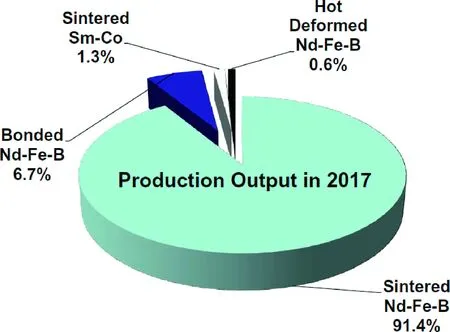

综上所述,2017年全球稀土永磁材料的成品产量为13.1万吨,其中烧结钕铁硼磁体占91.4%,粘结钕铁硼磁体占6.7%,热压/热变形钕铁硼磁体占0.6%,烧结钐钴磁体仅占1.3%(见图5)。

图5 2017年各类稀土永磁材料全球产量的份额Fig.5 Production output share of different types of rare-earth permanent magnets in the world in 2017

4 结 语

稀土永磁材料已经广泛应用于电子信息、汽车工业、医疗设备、能源交通等众多领域。同时,随着科技发展和技术进步,在很多新兴领域,稀土永磁材料也展现出广阔的应用前景。特别是在低碳经济席卷全球的大势之下,世界各国都在把环境保护、低碳排放作为关键科技领域给予关注。改善能源结构、发展再生能源、提高效率、节能减排、倡导低碳生活等绿色发展理念为稀土永磁材料在风力发电、新能源汽车、节能家电、智能制造等方面提供了广阔的市场空间,同时也对稀土永磁材料的发展提出了更高的要求。

对于烧结钕铁硼磁体,一方面研发高性能磁体仍然是技术发展的重要目标。通过合理调整配方,调控或优化晶粒边界、细化晶粒等技术,在保持高磁能积(或高剩磁)的条件下,进一步提高磁体内禀矫顽力。另一方面,进一步开展La,Ce,Y等高丰度稀土添加烧结钕铁硼永磁材料的研发,促进稀土资源的平衡利用。表面防护处理技术也将进一步发展,以适应不断拓展的应用需求,耐高温高湿、耐高低温冲击、绝缘、耐磨等将不断充实钕铁硼防护的概念。产业方面,进一步提升生产自动化水平,提高产品质量,降低生产成本,提高产品性价比。

对于粘结钕铁硼磁体,进一步提高国内企业生产的各向同性钕铁硼磁粉的性能,加快各种粘结磁体新技术和新产品的开发,比如混炼技术、高精度磁体制备技术、金属/塑料高复合度成形技术等,以满足新能源和智能驾驶汽车方面的应用;另一方面,进一步开展高性价比的各向异性磁体成形技术的开发,以满足一些特殊的需求。

当重稀土元素Tb和Dy的价格昂贵(目前金属Tb的价格是Nd的10倍左右)时,热压/热变形钕铁硼磁体同高矫顽力烧结钕铁硼磁体相比仍有一定竞争优势。我国需要尽快突破热压/热变形钕铁硼制备的关键技术,早日实现规模化生产。

进一步加强稀土永磁材料的研发创新,加强产学研用结合,充分发挥我国在资源、人才和技术诸方面的综合优势,实现实质性突破,使我国稀土永磁材料能保持持续发展。进一步高效利用稀土,积极开展各种应用产品中稀土永磁材料的回收利用。保持稀土价格相对稳定。稀土永磁材料的成本构成中,稀土原材料的价格占有举足轻重的地位,相对稳定的稀土原材料价格对于稀土永磁产业的健康发展是非常重要的。

展望未来,伴随着全球新一轮科技革命和产业变革的孕育兴起,智能制造、移动互联网、大数据、工业机器人、新一代环保智能汽车等将蓬勃发展,在这巨大的历史洪流中,作为支撑产业变革的关键性功能材料,稀土磁性材料将不断迎来新的发展机遇和增长空间。

致谢:在本文的写作过程中得到了中科三环研究院朱伟、秦国超、王聪聪、黄晓林、陈治安等在资料收集方面的帮助,在此谨表谢意。