高电阻率稀土永磁材料研究进展

郑立允,房 刊,李 卫

(1.钢铁研究总院功能材料研究所,北京 100081)(2.河北工程大学材料科学与工程学院,河北 邯郸 056038)

1 前 言

稀土永磁材料是现代技术和国防尖端技术的关键组成部分,广泛用于日新月异的信息技术、生物医学诊疗设备、航空航天装备、新型能源设备、先进轨道交通装备、高档数控机床和机器人等,尤其是牵引电机和发动机等旋转电力设备[1]。稀土永磁材料的缺点是具有相当高的电导率[2],导致其服役过程中由于槽纹波、逆变器等产生较大的涡流损耗。在钕铁硼磁体中如果存在较大的涡流损耗,磁体的温度就会升高,甚至引起热退磁[3]。

在早期小功率永磁同步电动机的设计中,转子温升问题一直没有引起足够的重视。实际工作过程中,定子绕组齿槽效应、非正弦绕组磁动势和在绕组中谐波电流产生的谐波磁动势均会引起转子永磁体、转子轭和粘在永磁体上的金属壳的涡流损耗。一般而言,与定子的铜损和铁损相比,转子涡流损耗很小。因此,关于转子涡流损耗对转子永磁体的影响研究甚少。随着电机功率、速度和永磁体体积的增加以及散热条件的日益恶化[4-6],永磁体中存在的涡流将引起较高的温度上升,对于极端情况,这将导致永磁体失磁,电机性能降低。

涡流损耗是由磁性材料(如金属、合金等)在一个时变磁场中产生的涡流引起的功率耗散。众所周知,涡流受电流流动的材料电阻率的影响。任何材料的电阻率与其横截面积成反比,例如,一个半径为r0的长圆柱体铁磁性材料,其磁化方向平行于长轴方向,根据法拉第电磁感应定律,可以通过式(1)得到单位体积的功率损耗p:

(1)

其中,ρ是电阻率。式(1)表明,涡流损耗与磁化率变化率的平方成正比,与频率的平方成正比。电动机的自身条件决定了其频率不能改变。那么如何降低涡流损耗?在垂直于磁化方向的一个或两个方向上减小材料的尺寸是一种方法,但最有效的方法是增大材料的电阻率。

稀土永磁电机中磁体的性能和使用寿命在很大程度上取决于其电阻率。但磁体往往具有高导电性和低耐热稳定性,涡流会产生热量,并导致磁体退磁,这将恶化电机的性能。绝缘材料的掺杂改性可以提高稀土永磁材料的电阻率,从而降低高频条件下的涡流损耗和温升。但是,绝缘材料与磁体的磁特性之间的关系仍然是一个需要研究的基本问题。

2 提高稀土永磁体电阻率的绝缘技术及机理

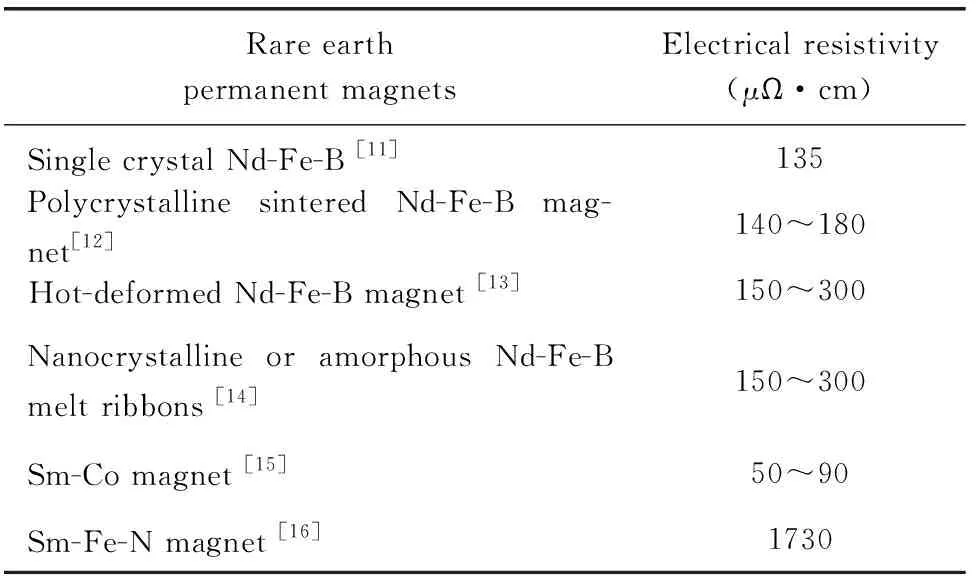

稀土永磁体的电阻率与其微观结构组成相关,具有单相、双相和多相结构的稀土永磁体,其电阻率是其各相电阻率加和效应的体现。目前,商品稀土永磁体的电阻率均在10-4~10-6Ω·cm之间(见表1)。Sm2(Co,Fe,Cu,Zr)17磁体由2∶17R胞、1∶5H胞壁相和贯穿其中相互平行的富Zr薄片状相组成[7-9]。在服役过程中,高电导率的Cu原子位于1∶5H胞壁相中,此处聚集涡流电子,并穿行、汇集成定向运动,由于Cu为涡流电子穿过胞壁相运动提供了阻力很小的畅通路径,进而形成连续的涡流场,造成胞壁相放热,引起磁体升温。对于由Nd2Fe14B主相和富Nd相组成的Nd-Fe-B磁体,由于非磁性、非良导体的富Nd相将主相包围[10],使Nd-Fe-B磁体的抗涡流能力稍好于Sm2Co17基合金,表现出比Sm2Co17基磁体较高的电阻率。但是由于Nd与氧之间的结合能极低,使富Nd相极易氧化,在服役过程中,因涡流损耗放热,富Nd相首先遭到破坏,导致磁体矫顽力降低,性能急剧下降。

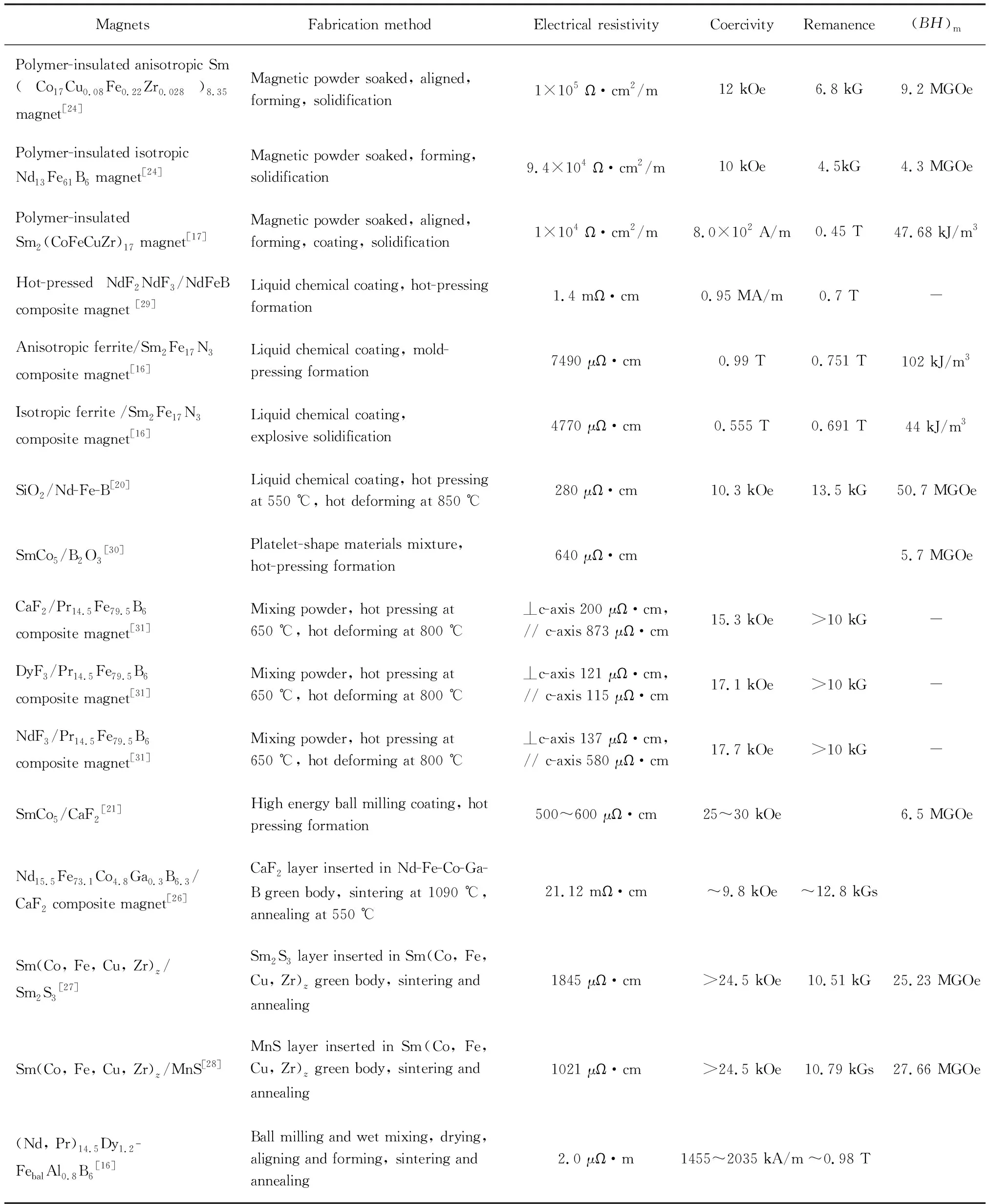

表1 稀土永磁体的电阻率Table 1 Electrical resistivity of rare earth permanent magnets

为了提高稀土永磁体的电阻率,需要对磁体中的主相晶粒或原料颗粒进行绝缘隔离,从磁体内部减少电子输运的途径,改善其抗涡流损耗的能力。此外,对块状磁体进行表面整体包覆绝缘,能有效降低由于集肤效应造成的较大的表层涡流损耗,达到局部降低涡流损耗的目的。

目前,常用的绝缘包覆材料分为有机聚合物和高电阻率无机物两大类。有机聚合物主要选取具有高电阻率和良好相容性的聚合物成分,例如绝缘环氧聚酯漆、聚乙烯醇缩丁醛等[17]。无机物主要有氧化物[16]、氟化物[18]、硫化物[19]等。Gabay等[19]在Nd-Fe-B磁体中引入CaF2、CaS、Dy2S3、Fe3P、FeS和MoS2绝缘层,研究发现,添加硫(磷)化物会形成NdS(NdP),使包覆层冶金结合降低,或造成包覆不连续,难以提高电阻率;而CaF2的引入使包覆层与磁体界面处形成了Nd1-xCax(F,O)δ界面相,提高了界面结合强度和电阻率。氧化物掺杂Nd-Fe-B复合磁体中,由于Nd极易与氧化物中的氧结合形成Nd的氧化物,造成磁性主相和富Nd相的损失,降低磁体性能[20]。相对于氧化物、硫化物、磷化物来讲,氟化物与稀土永磁材料之间的惰性是最好的[21]。

对磁体原料颗粒进行绝缘包覆是提高稀土永磁体电阻率的关键技术之一,包覆方法主要有浸润包覆[17]、干法/湿法混粉[18]、液相化学合成[20]、高能球磨(HEBM)[21]等。浸润包覆是选配具有良好相容性和高电阻率的聚合物成分,含量(质量分数,下同)控制在12%以内,对稀土永磁粉末进行一定时间的浸润处理,使磁粉表面完全被有机绝缘物覆盖,然后再进行磁体成型处理。该方法只适用于有一定粘度的有机绝缘物包覆。

干法混粉是将无机绝缘材料与稀土永磁粉末直接混合均匀后再进行成型处理获得磁体。而为了实现无机绝缘材料均匀包覆于稀土永磁粉的颗粒表面,可以适当添加有机溶剂进行湿混,接着将有机溶剂蒸发掉,再进行成型处理获得磁体,此方法即为湿法混粉。无论是干法混粉还是湿法混粉,由于绝缘掺杂物与磁粉的粒径差异,无机物无法牢固包覆在磁粉表面,造成磁粉表面无机物包覆不均匀或不连续,未包覆在磁粉表面的无机绝缘物会在后续成型过程中形成团聚,影响磁体的取向和组织均匀性,使复合磁体性能下降。

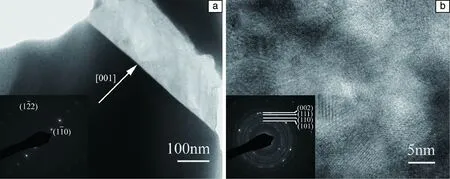

高能球磨法是将纳米无机绝缘掺杂物与稀土永磁原料粉按一定比例混合,添加有机溶剂作为球磨介质,通过高能球磨获得表面包覆有纳米无机绝缘材料的各向异性稀土永磁粉体的方法。高能球磨包覆的优点是可以获得绝缘包覆的各向异性片状粉体。Zheng等[22]采用该方法制备了CaF2包覆的各向异性SmCo5片状粉体,研究发现,当球磨时间为2 h时,获得单晶SmCo5片;当球磨时间为5 h时,获得多晶SmCo5片(见图1)。无论是单晶还是多晶,大部分晶粒的c轴垂直于片的表面。研究还发现,其磁性能也表现为各向异性(见图2)。CaF2添加量对磁性能有重要影响,当CaF2添加量为40%时,球磨2 h和5 h的粉体矫顽力高达13.6 kOe和16.4 kOe,当CaF2减少到15%时,球磨5 h后粉体的矫顽力减小到9.2 kOe。

图1 CaF2添加质量分数为40%时高能球磨获得的SmCo5片的显微组织:(a) 球磨2 h单晶的透射电镜(TEM)照片,(b) 球磨5 h多晶的高分辨透射电镜(HRTEM)照片,左下角的小图为选区电子衍射图[22]Fig.1 Microstructures of SmCo5 flakes after HEBM with 40wt% CaF2: (a) TEM image of single crystal after milling for 2 h (inset is SAED),(b)HRTEM image of nanocrystalline after milling for 5 h (inset is SAED)[22]

图2 高能球磨制备的SmCo5片取向后的磁滞回线:(a)质量分数40%的CaF2,球磨2 h;(b) 质量分数40%的CaF2,球磨5 h;(c) 质量分数15%的CaF2,球磨5 h[22]Fig.2 Hysteresis loops of the magnetically aligned SmCo5 flakes prepared by HEBM for 2 h (a) and 5 h (b) with 40wt% CaF2 and 5 h with 15wt% CaF2 (c)[22]

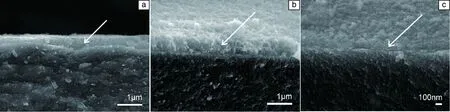

液相化学合成是将稀土永磁粉末加入配制好的用以合成绝缘包覆层的溶液中,在一定的反应条件下,在稀土永磁粉末颗粒表面合成绝缘包覆层。其优点是可以通过改变反应物类型、浓度、溶剂及合成工艺对绝缘包覆层的厚度、微结构、相成分等实现调控,获得最优的绝缘包覆层。Imaoka等[16]采用液相化学合成制备了具有铁氧体包覆层的Sm-Fe-N复合磁粉(见图3)。钢铁研究总院Zheng等采用溶胶-凝胶法和共沉淀法在Nd-Fe-B快淬粉上分别制备了SiO2和CaF2包覆层,获得了高电阻率的SiO2和CaF2包覆Nd-Fe-B复合磁粉[20,23]。通过反应溶液浓度和反应工艺调整,成功获得了具有厚120~150 nm、致密的CaF2包覆层的Nd-Fe-B复合磁粉(见图4)。

3 高电阻率复合稀土永磁体的成型技术

为了抑制涡流、降低使用温度,近年来,科学家们致力于提高永磁体电阻率的研究,已获得各种类型的高电阻率稀土永磁材料。根据绝缘材料的类型,高电阻率永磁材料分为聚合物绝缘永磁材料和无机物绝缘永磁材料。根据磁体成型技术,绝缘复合磁体又分为粘结复合磁体、热压复合磁体和烧结复合磁体。

图3 Sm-Fe-N和铁氧体包覆Sm-Fe-N粉末的SEM照片[16]:(a) Sm-Fe-N,(b) ferrite/Sm-Fe-N[16]Fig.3 SEM images of Sm-Fe-N (a) and ferrite/Sm-Fe-N powders (b)[16]

图4 Nd-Fe-B快淬粉包覆CaF2后的断面SEM照片:(a) 一步法,2 mol/L溶液,45 min,(b) 一步法,5.5 mol/L溶液,45 min,(c)两步法,2 mol/L溶液,10 min,然后5.5 mol/L溶液,30 min[23]Fig.4 SEM images of the cross-section of the Nd-Fe-B melt-spun powders after one-step dropping coating with 2 mol/L (a) and with 5.5 mol/L (b) solutions by dropping for 45 min; and after two-step coating: 2 mol/L solutions,coating for 10 min plus 5.5 mol/L,coating for 30 min (c)[23]

聚合物绝缘高电阻率复合磁体是通过如下方法制备的:首先将磁性粉末浸润在以高电阻率聚合物为主的粘结剂中,使磁粉表面的高电阻率聚合物包覆完全;接着采用成熟的成型技术,通过模具将其模塑成预期形状。使用的成型技术包括注射成型、压缩模塑、挤压成型和增材制造等[24,25]。

热压/热变形技术是一种制备高电阻复合磁体的常用技术,采用该技术可以将包覆/掺入无机纳米材料的磁性粉末制备成高电阻率热压磁体[20]。如果原材料是各向异性的磁性薄片,则该过程可简化为取向热压成型[21]。

烧结高电阻率磁体是通过将无机材料与稀土永磁材料的混合粉末取向压制成素坯再进行烧结、回火制备的[18,19]。无机材料与稀土永磁材料的混合方法包括两种粉末全部均匀混合[18]、部分混合层[19]和磁铁中内置无机分离层[26-28]。

爆炸压实技术是利用爆炸的巨大冲击力压制包覆有连续绝缘涂层的稀土永磁粉末获得块状磁体的技术。该技术采用包覆有连续铁氧体涂层、粒径2 μm的Sm-Fe-N粉末,在100 MPa下压制成型,形成复合磁体坯体,再通过爆炸固结法可以使磁体的致密度达到92%~94%[16]。

4 高电阻率稀土永磁材料研究进展

经过近20年的发展,高电阻率稀土永磁材料的性能有了大幅度提高,在磁性能与电阻率的关联机制方面也有了很大进步。表2给出了不同类型的稀土永磁材料的电阻率和磁性能。

4.1 聚合物绝缘磁体

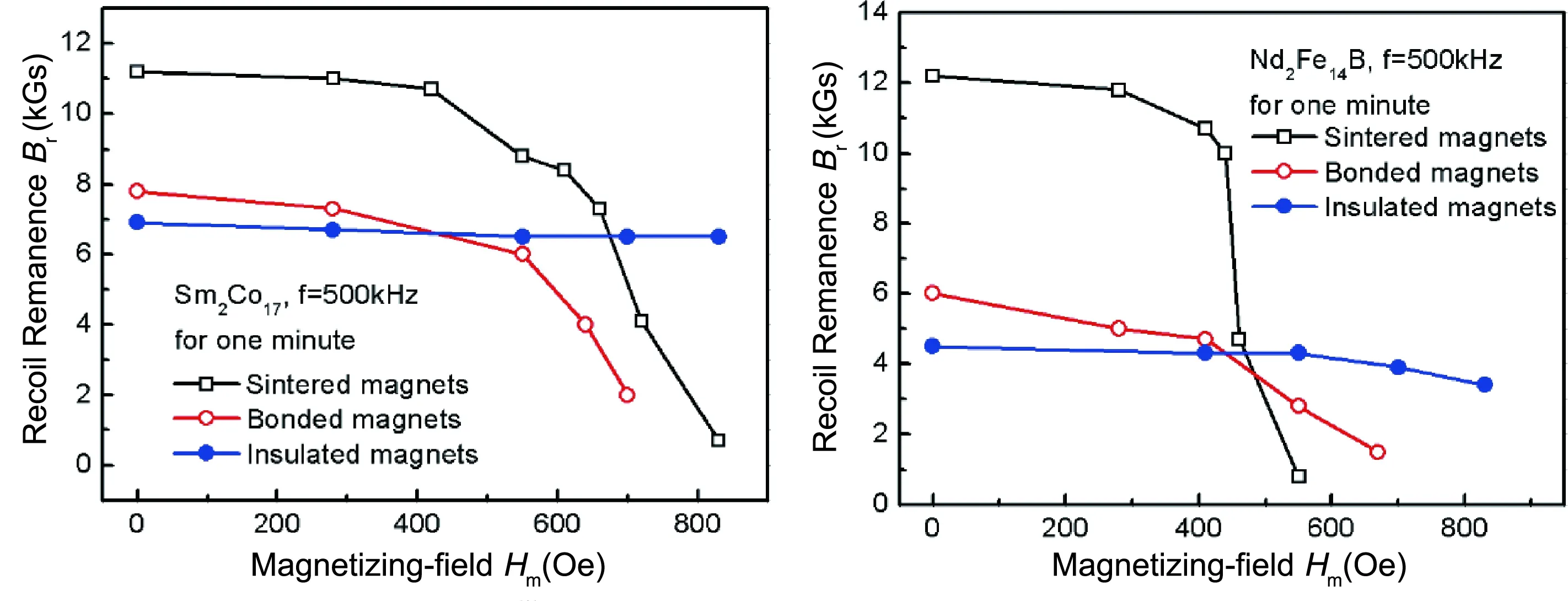

大多数聚合物具有高的电阻率和绝缘性。由于其多样性、低成本和可成形性,被用于制备高电阻率的聚合物绝缘磁体。钢铁研究总院Pan等[24]采用由环氧聚酯绝缘物、聚乙烯基丁醛、环氧树脂和硅烷偶联剂组成的聚合物混合粘接剂制备了聚合物绝缘各向异性Sm2Co17和各向同性Nd-Fe-B磁体。该聚合物绝缘磁体的电阻率分别高达1×105Ω·cm2/m和9.4×104Ω·cm2/m,但两种复合磁体的剩磁、矫顽力和最大磁能积分别为6.8 kGs、12 kOe和9.2 MGOe以及4.5 kGs、10 kOe和4.3 MGOe。在频率500 kHz、830 Oe磁场下保持1 min(见图5),绝缘Nd-Fe-B磁体、普通粘结Nd-Fe-B磁体和烧结Nd-Fe-B磁体的剩磁不可逆损失分别为22.2%、81.3%和95.9%,绝缘Sm2Co17磁体、普通粘结Sm2Co17磁体和烧结Sm2Co17磁体的反冲剩磁不可逆损失分别为1.47%、75.3%和95.5%,即绝缘磁体具有明显的抗涡流效应和优异的磁稳定性。

表2 稀土永磁材料的电阻率和磁性能Table 2 Electrical resistivity and magnetic properties of rare earth permanent magnets

图5 磁场对不同类型磁体的剩磁的影响[24]Fig.5 Effect of magnetizing-field on the recoil remanence of various magnets[24]

4.2 高电阻率热压磁体

为了提高磁体的电阻率,常选用无机材料,例如Fe3O4[16]、Dy2O3[32]、SiO2[20]、DyN3[12]、NdF3[31,33,34]、DyF3[35]、CaF2[36,37],用于包覆稀土永磁粉末或作为掺杂物制备复合磁体。

无机包覆膜可以有效地对磁性粉末进行绝缘,制备高电阻率的磁体。例如,Zheng等[20]采用涂覆有连续二氧化硅膜层的Nd-Fe-B粉末,通过热压和热变形制成了一种新型热压Nd-Fe-B复合磁体,Nd-Fe-B粉末表面可以通过液相化学合成包覆18~101 nm厚的二氧化硅绝缘层,当绝缘层的平均厚度为24和45 nm时,电阻率增大到260和280 μΩ·cm,最大能量乘积(BH)max分别为47.8和50.7 MGOe。当绝缘层平均厚度增大到64 nm时,电阻率为280 μΩ·cm,复合磁体的(BH)max仍保持30.7 MGOe。

与由二氧化硅包覆的Nd-Fe-B粉末制成的磁体相比,热压/热变形制备的Dy2O3掺杂Nd-Fe-B/ Dy2O3复合磁体具有更高的电阻率,约为1270 μΩ·cm[32]。研究还发现,Nd-Fe-B/ Dy2O3复合磁体可以保持较高的矫顽力,约为9.64 kOe,这是由于Dy向Nd-Fe-B基体中扩散和形成(Nd,Dy)2Fe14B化合物有助于矫顽力的提高。

在无机高电阻率材料中,氧化物涂层的添加可以有效隔离磁性粉末,制造出高电阻率磁体。但是,由于氧化物中的氧极易与稀土磁体发生反应,在界面处形成稀土氧化物,消耗硬磁相Nd2Fe14B和富Nd晶界相,导致磁性能劣化。与氧化物相比,氟化物与稀土永磁体间具有较大的惰性。NdF3、DyF3、CaF2等氟化物的加入将热压Pr-Fe-B磁体的电阻率提高了超过200%[31]。但这些磁体表现出各向异性电阻率。与没有添加氟化物的磁体相比,添加氟化物的热压/热变形Pr-Fe-B磁体在垂直于所施加的压力的方向(也是难磁化方向)电阻率仅略有增加。此外,研究表明,添加氟化物可以在一定程度上提高Pr14.5Fe79.5B6热压/热变形磁体的本征矫顽力。

Komuro等[29]制得电阻率为1.4 mΩ·cm的氟化物涂层热压Nd-Fe-B磁体,比未涂层烧结Nd-Fe-B磁体的电阻率大10倍。实验结果显示,交变磁场涡流引起的常规商业磁体的温升是氟化物处理磁体温升的8倍。此外,当采用高电阻热压磁体取代传统商业磁体时,电机磁体转子的温升下降了50%。

在这些氟化物中,DyF3的添加可以补偿由于电绝缘DyF3的存在而导致的热变形压缩率降低,当添加1.6% DyF3、磁体总高度减少63%时,不影响热变形磁体的剩磁,其矫顽力增大[35]。同时,剩磁和矫顽力变化有力地证明了Nd-Fe-B磁体中添加DyF3可有效节省重稀土Dy的用量。

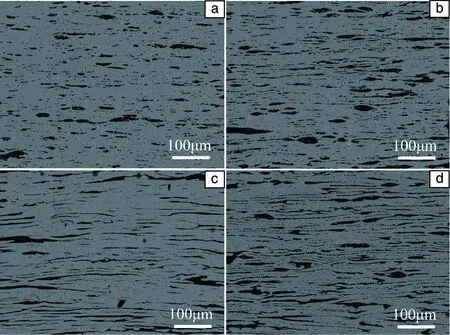

高电阻率Nd-Fe-B/CaF2复合永磁体也显示出较高的电阻率,为1180 μΩ·cm[36]。复合磁体的横截面扫描电镜照片显示,CaF2相形成层状结构(图6)。当CaF2量增加到20%时,CaF2相中间绝缘层变得连续。但是CaF2的加入对Nd-Fe-B/CaF2复合磁体的最大能量积(BH)max有很大的影响,当CaF2的量增加到20%时,(BH)max下降到13.89 MGOe。因此,CaF2的添加量要根据磁体磁能积的需要进行调整,要既能提高电阻率达到一定的值,又能保持足够的磁能积。

4.3 高电阻率烧结永磁体

有两种类型的高电阻率烧结磁体:无机纳米材料掺杂Nd-Fe-B烧结磁体[18]和无机材料分层磁体[19]。通过将所有的Nd-Fe-B粉末和CaF2纳米粉均匀混合,然后磁场取向压制成素坯,再经烧结和回火处理,可以获得CaF2掺杂的Nd-Fe-B烧结磁体[18]。当CaF2量增加到9%时,CaF2掺杂烧结Nd-Fe-B复合磁体的最高电阻率约为400 μΩ·cm,由于CaF2在磁体中是分散分布的,不能形成能有效阻止电子输运的隔离层,因此,非磁性CaF2掺杂对烧结Nd-Fe-B磁体的电阻率的影响是有限的。

图6 Nd-Fe-B/CaF2复合磁体的背散射电子照片:CaF2质量分数15% (a)和20% (b)简单混合,CaF2质量分数15% (c)和20% (d)无水乙醇湿法混合[36]Fig.6 Backscattered electron images of the Nd-Fe-B/CaF2 composite magnet fabricated by simple blending with 15wt% (a) and 20wt% (b) CaF2,and wet blending in ethanol and drying with 15wt% (c) and 20wt% CaF2 (d)[36]

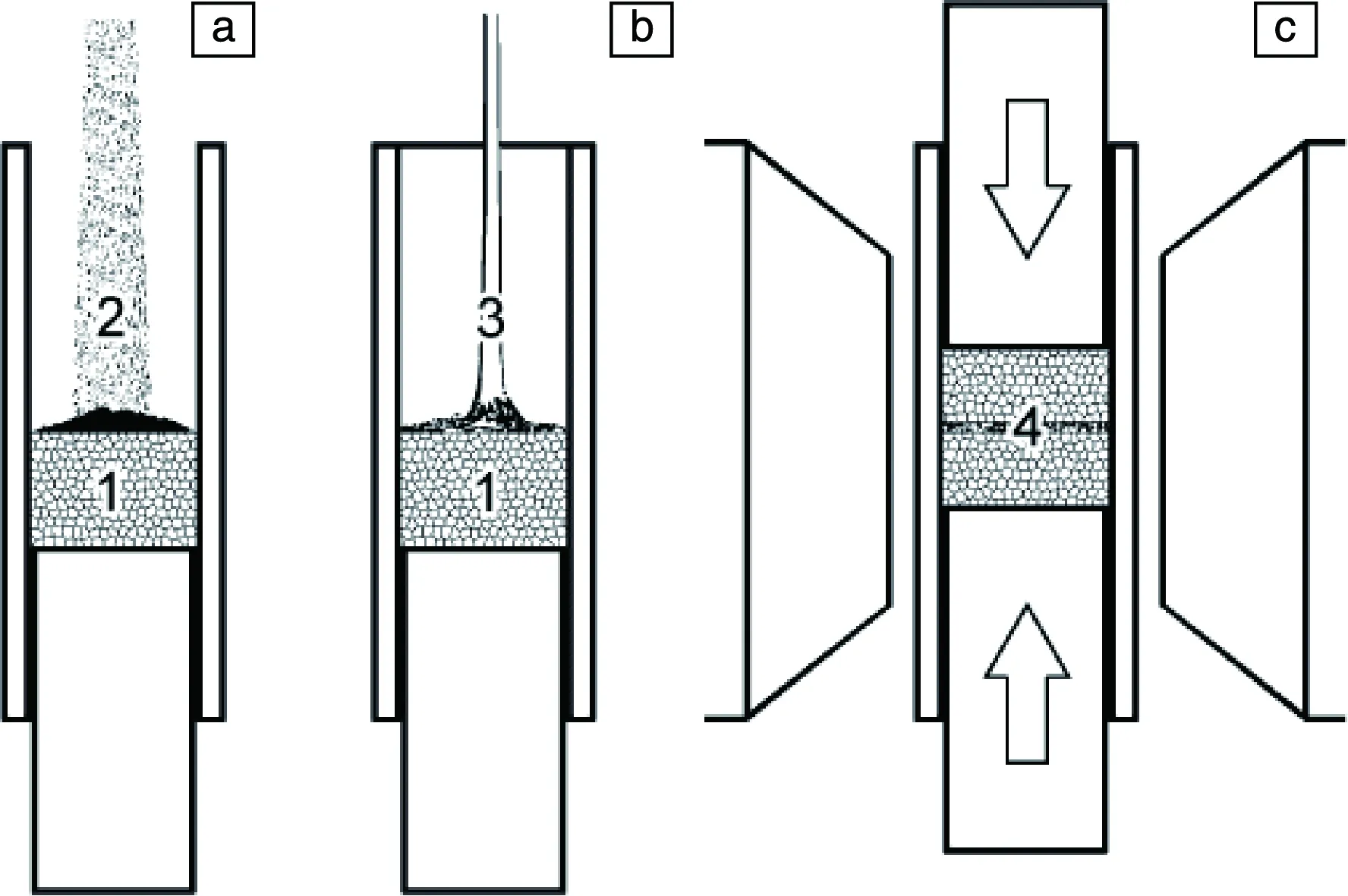

一种有效提高烧结Nd-Fe-B磁体电阻率的方法是在烧结磁体中构建无机绝缘分离层,获得无机材料分层磁体。Gabay等[19]获得了内部嵌入有绝缘层的Nd-Fe-B烧结磁体。根据图7所示的过程,将添加剂作为压坯中的绝缘层引入,先将用于制备磁体的Nd-Fe-B干燥粉末的一半注入到12.7 mm×12.7 mm模具中,并将模具中已注入的粉末上表面轻轻地整理平整。接着按照两种探索方法制备绝缘层。第一种,如图7a示意图所示,将一定量Nd-Fe-B粉末和绝缘添加剂粉末的75/25或50/50共混物倒入模具中已平整后的Nd-Fe-B粉末上,然后也轻轻地处理平整;或者按照第二种方法,如图7b示意图所示,将添加剂粉末分散在无水乙醇中后沉积在模具中已平整后的Nd-Fe-B粉末上。最后注入剩余的另一半Nd-Fe-B干燥粉末,通过施加平行于添加层的直流磁场并于90 MPa压力下进行横向挤压,得到如图7c所示的两段式磁场取向的致密坯体。对坯体先进行烧结,再进行退火。通过上述成型方式,每平方毫米添加0.2~0.3 mg添加剂的CaF2层可使烧结磁体的电阻率增加两个数量级。该团队还发现,CaF2层与磁体之间形成了冶金结合界面层,包含有面心立方相的Nd1-xCax(F,O)δ,该界面相提供的强度足以进行分层磁体的切割和抛光处理(见图8)。

图7 绝缘层沉积在Nd-Fe-B粉末-1之上:(a)干粉混合-2,(b)无水乙醇沉积-3,(c)获得分段的取向素坯-4[19]Fig.7 Deposition of dielectric layer on Nd-Fe-B powder-1 with dry powder blend-2 (a) or ethanol dispersion-3 (b),and obtaining segmented field-oriented green compact-4 (c)[19]

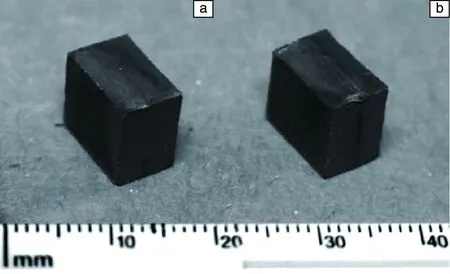

图8 内有绝缘分割层的Nd-Fe-B烧结磁体,绝缘层中CaF2含量为0.09 mg/mm2(a),0.19 mg/mm2 (b)[19]Fig.8 As-sintered internally segmented Nd-Fe-B magnets prepared with 0.09 mg (a) and 0.19 mg (b) CaF2 per mm2[19]

5 结 语

在过去的10年中,高电阻率磁体得到了快速的发展,高电阻率复合磁体成型技术也取得了显著的进步。无机材料由于其高熔点和高电阻率,在高电阻率稀土永磁包覆材料中具有广阔的应用前景。微结构、相组成和成型技术对无机掺杂或分层磁体的电阻率和磁性能有重要影响。通过高电阻率无机膜/层完全分隔稀土永磁颗粒或晶粒是获得高电阻率的关键。为了获得更高的电阻率,具有高耐腐蚀性的粘结稀土永磁体也是一个有前途的发展方向,其关键是控制粘接相的量和提高磁体的磁能积。此外,还没有关于高电阻率磁体的耐腐蚀性、机械性能和热性能的报道。