超级双相不锈钢钢管焊接工艺研究

吴 伟,彭 文,江齐锋

(1.沪东中华造船集团有限公司,上海 200129;2.中船澄西船舶修造有限公司,江苏江阴 214433;3.中船黄埔文冲船舶有限公司,广州 510715)

0 引言

某18 600 t化学品船的货舱区装卸系统管系使用超级双相不锈钢。考虑到此管系将来要输送对环境要求极其严格的化学品液货,所以其焊缝质量必须通过设计要求的 100%RT检测。承建该艘化学品船的公司是首次建造此类型产品,所以缺乏前期的焊接技术储备和后期的生产技术管理经验。为解决此矛盾,相关人员查询了许多资料并进行了大量焊接工艺试验,以验证并确定合适的焊接工艺参数,从而确保后期产品实际建造中的焊接质量[1-2]。

1 材料性质分析

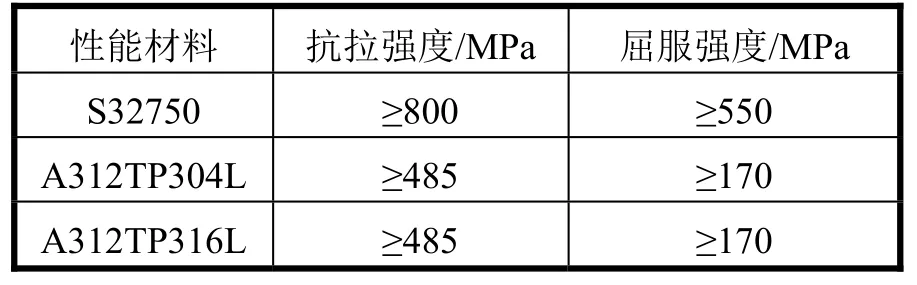

经过与奥氏体不锈钢的力学性能和化学成分对比(见表1和表2)发现,超级双相不锈钢的Cr、Mo元素明显高于奥氏体不锈钢,此元素有利于提高钢的耐腐蚀性。其中Ni和N元素是奥氏体的促进和稳定元素,与Cr相结合可以产生双相不锈钢组织。

表1 超级双相不锈钢与奥氏体不锈钢的材料化学成分对比(质量分数)(%)

表2 超级双相不锈钢与奥氏体不锈钢的材料力学性能对比

超级双相不锈钢的焊接性能优良,在选取合适焊材及合理控制焊接线能量等因素的前提下,焊接冷裂纹和热裂纹产生的敏感性都偏低,且焊缝又有很好的耐腐蚀性能和力学性能。但是在焊接过程时,焊缝又不易被多次受热,这样容易破坏双相不锈钢组织。此材料的合金含量较高,焊接时冷却速度过慢也会导致有害相的产生。以上这些情况都有可能对超级双相不锈钢的焊接接头的耐腐蚀性能和力学性能产生直接影响,因此,需要在焊接工艺方面采取必要的措施,以保证焊接质量。

2 焊接材料和焊接方法选择

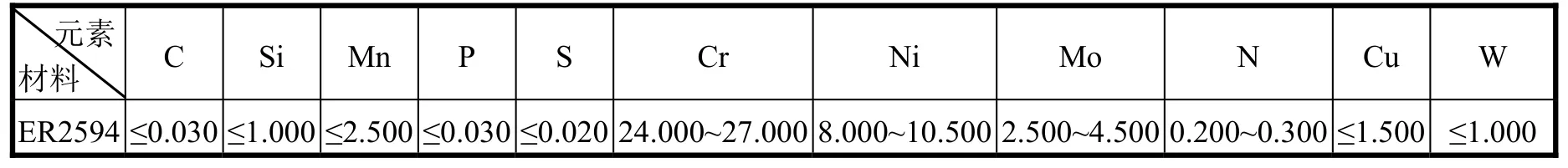

1)焊接材料的选择。根据焊接试验产品的材料性质,选择某焊材厂生产的型号为 ER2594、规格为φ2.4 mm的焊丝,焊丝化学成分如表3所示。

表3 焊材化学成分(质量分数)(%)

随着我国自主研发能力的加强以及工业制造技术水平的发展,目前工业焊接材料已日趋国产化。所选择的焊材厂已经具备超级双相不锈钢焊丝 ER2594的生产能力,焊材的国产化极大地降低了采购成本和运输周期。另外,国内部分船厂已采用国产ER2594焊丝并将其用于具体的产品建造中。综上,后期产品实际建造中选用此型号焊丝是可行的。

2)焊接方法的选择。参考公司在不锈钢相关材料焊接方面的经验,建议采用钨极氩弧焊。此焊接方法的焊接质量比较容易控制,焊接过程中焊接能量相对集中,保护气体对熔池的保护效果也好,焊接化学成分不易流失。因此,超级双相不锈钢的焊接也采用此焊接方法,此方法能够较好地保证焊缝的焊接质量。

3 超级双相不锈钢的焊接参数选择

1)焊缝及坡口选择。试件母材型号为S32750,坡口型式采用 V形坡口,如图 1所示。焊丝型号为ER2594,规格为φ2.4 mm。焊接工艺采用单面焊双面成形工艺。此焊接方法对打底焊的质量要求极高。如电流过小,易造成夹渣或未焊透;电流过大,易造成焊穿。

图1 坡口及焊道示意

2)试验参数选择。参考公司在不锈钢焊接方面的经验,在焊材、焊接保护气体、焊接方法等因素相同的前提下,通过改变焊缝坡口大小、焊接电流、电压以及焊道层次分布等方法,进行多组试验。

4 超级双相不锈钢的焊接注意事项

焊件坡口采用坡口机或机加工方式进行,严禁采用火焰方式加工坡口。焊件组对前应先将坡口及距离坡口50 mm左右的表面彻底清除干净,不应含有碳化物(如:油漆、锈、毛刺及水分等)等杂质。管件成品及半成品应当隔离堆放,以防铁元素对超级双相不锈钢的污染。隔离措施如图3所示。

图3 隔离措施

焊件在制作、运输和组装过程中应避免铁离子污染和磕伤。焊件加工应在专用的不锈钢车间进行,加工过程所使用的工具必须是非铁类不锈钢专用工具,如电动砂轮机、不锈钢专用砂轮片、不锈钢钢丝刷等。焊接前,应用丙酮或酒精清理焊件。温度低于10℃时,严禁施焊。焊件在安装对接时,首先要检查焊件接口同心度,防止安装错边。焊件不得强行组对,做好防变形措施。应采用纯度≥99.95%的氩气做保护气体。

焊件对接定位可选用定位工装,或在焊道坡口内作焊接定位。焊件定位焊接时,应采用与打底焊相同的焊材和焊接工艺进行施焊。定位焊应采用均分固定的方式(如4点、6点或8点的方式),且焊脚高度不应高于整个管壁高度,应位于管壁厚度的 2/3厚度左右,在定位焊过程中,要确保整个定位焊质量良好,不致开裂,如有,应马上清除干净。

考虑到后续实际建造中,相关焊接工艺要能完全覆盖大、中、小管径,所以在焊接试验过程中,应严格遵守已选定的相关参数进行焊接试验操作。

在焊接质量得到充分保证的前提下,应采用小电流、快速焊以及多层焊等方法进行施焊。在焊接时,尽量采用小线量焊接,层间温度不超过150℃。

焊缝表面采用铝箔胶带封堵,车间焊件预制时采用海绵、泡沫等工具做成堵板,外场焊件合拢时采用水溶纸封堵。在距离焊缝300 mm左右的两侧设置一个气室。气室一侧用来充氩气,另一侧开个小孔用来排空气,等气室内的空气全部排尽且被氩气充满后,方可进行焊接施工。在施焊前,应先撕开坡口面上一段约长40 mm左右的铝箔胶带,然后焊完后,再撕开一段。焊接过程中,不得把坡口面上的铝箔胶带全部撕开后再焊接,并且在整个焊接过程中,气室内必须要充满氩气做保护气体。

在进行下一层焊接前,必须先对上一层焊道进行仔细的外观检查和焊道清洁,必须清除所有残渣物质。打磨时要防止产生过热区,保证焊缝表面成形良好。如焊接过程中要作焊接停留,氩气要在焊接结束后数分钟再停止充气。

一律要求在坡口内引弧,严格禁止在母材表面作电流试验或引弧操作,并且注意防止电弧擦伤母材。焊接方法选用半击穿法,焊丝熔化以水滴状形式过渡到熔孔中形成焊池。当一次焊接结束后,需要再次重新引弧时,应在焊道内重新引弧,并且引弧点需与上一次熄弧处重叠约15 mm左右。引弧成功后,焊炬还需在引弧处停留运弧数秒钟,以便获得与上一道焊缝相同宽度和光泽的焊缝,然后方可运弧移出弧坑,继续后续施焊。

焊接全过程结束后,气室内还要继续充满氩气保护熔池,直至熔池完全凝固后,焊炬才可移出焊缝。焊接过程结束后,必须要对焊缝表面进行仔细检查,清除所有残留杂质和缺陷,如有,必须要修补合格后,才可结束整个焊接过程。焊件焊好后,要对焊缝进行酸洗和钝化处理。

5 超级双相不锈钢焊接性能检测

1)无损检测[3-4]。焊缝表面采用100%PT检测,符合JB/T4730.5—2005.I级要求。焊缝内部采用100%RT和X射线检测,符合JB/T4730.2—2005.I级要求。

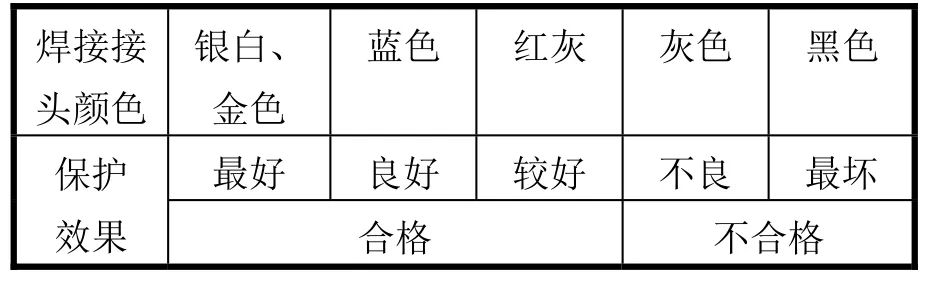

超级双相不锈钢焊接接头颜色与保护效果的关系见表4所示。

2)破坏性试验。对焊接接头进行了2个拉伸试验、4个弯曲试验、2个腐蚀试验和1个金相试验,试验结果均符合相关标准要求。试验项目及试样数量如表 5所示。

表4 超级双相不锈钢焊接接头颜色与保护效果的关系

表5 破坏性试验相关要求

6 结束语

在焊缝层间的温度得到严格控制的前提下,通过采用多层焊、多道次以及合理控制焊接热输入量,钨极氩弧焊能够很好的保证超级双相不锈钢的耐腐蚀性和相平衡。超级双相不锈钢和奥氏体不锈钢都具有很好的焊接性和耐腐蚀性,但是超级双相不锈钢产生热裂纹的倾向较低,而且氯化物耐腐蚀性能优于奥氏体不锈钢,因此超级双相不锈钢已逐渐应用于对耐腐蚀性能要求极其严格的环境中,如石油化工设备等,其在工业制造中具有广阔的应用前景。