机械湿式球磨法制备鳞片状锌铝合金

丁心雄 ,吴显明 ,2,陈 上 ,2,于小林 ,刘立瑶

(1.吉首大学化学化工学院,湖南吉首 416000;2.湘西自治州矿产与新材料技术创新服务中心,湖南吉首 416000)

片状锌粉以及锌铝合金粉的应用起源于达克罗涂液与富锌涂料的制备[1]。早期的达克罗涂液由球形锌粉、铝粉等组成的,后来逐步被片状锌铝粉所代替,涂液涂覆后经烘干、烧结而形成无机涂层[2]。目前主要用于汽车、飞机、高铁、轮船等大型设备的关键零部件,由此推动了片状锌铝合金的快速发展和商业化进程[3]。在锌铝合金的各种应用领域中,富锌铝防腐涂料对锌铝合金的粒度、光亮程度、片状化程度以及分散性的要求较高。如何制备出粒径分布均匀、片状化程度好、高光亮度、分散稳定性良好的鳞片状锌铝合金产品,对富锌铝防腐涂料的生产具有极其重要的意义。

近年来,国内的片状锌粉、铝粉以及锌铝合金的开发得到广泛的重视和研究[4-8]。片状锌铝粉的制备主要采用球磨法,即将球形锌粉与铝粉为原料,按照一定比例进行机械球磨[9-10]。机械球磨法按球磨配料方式可分为湿法球磨和干法球磨[11]。干法球磨所需的设备复杂、制备环境苛刻,所得片状锌铝合金均匀性差、含氧量较高。湿法球磨制备的片状锌铝粉虽然相对干法制备而言,工艺稍微复杂,但所需的设备简单,研磨效果好,产品均匀性好,含氧量低,合格率高;其中采用雾化球形锌铝合金粉制备鳞片状锌铝合金的研究报道国内外还很少见[12-13]。

采用湿式球磨法对金属片状化处理的过程中,所需要的能量来源于球磨机转动带动磨球对原料粉体的撞击和摩擦[14]。随着球磨时间的增加,原料粉体的表面积以及比表面能会逐渐增加,粉体颗粒间会有相互聚集自动降低比表面能的趋势[15],而加入一定量的球磨助剂能有效地改变粉体表面性质,降低比表面能,可以有效阻止颗粒之间的相互团聚[16],因此,在球磨过程中,球磨机转速、球磨时间和球磨助剂的性质对产品各项指标有重要影响。本文中以球形雾化锌铝合金为原料,采用湿式球磨法制备鳞片状锌铝合金,并对球磨机转速、球磨时间和球磨助剂等影响因素进行了研究和探讨,以期制备出具有良好性能且满足无铬锌铝涂层粉体要求的产品。

1 实验部分

1.1 实验原料

实验原料为球形雾化锌铝合金粉(d50=10 μm,泸溪安泰科技);所选取的4种助磨剂中,三乙醇胺、三硬脂酸甘油酯均为分析纯试剂,二乙醇胺-聚马来酸酐、低分子量聚丙烯酸锌均为实验室合成。实验设备为南京科仪变频行星式球磨机,磨球为304不锈钢球,球磨罐为不锈钢材质。

1.2 片状锌铝合金的制备

分别称取40 g雾化球形锌铝合金原料放入250 mL的不锈钢球磨罐中;加入60 g无水乙醇作为球磨溶剂;以 12∶1 为球料质量比,按照质量比为 3∶5∶5∶3 的比例加入直径为5、8、10、12 mm的304不锈钢磨球480 g;加入不同种类的球磨助剂,在不同的球磨转速下进行球磨加工,得到不同特征的鳞片状锌铝合金粉。球磨结束后用无水乙醇进行清洗、抽滤、真空干燥。

1.3 材料的表征与性能检测

采用日本S-3800N型扫描电子显微镜对样品进行微观形貌分析;采用D/max-γA型X射线衍射仪对样品进行物相分析;采用红外光谱仪对样品表面吸附的助磨剂进行分析;采用BT-9300H型激光粒度分析仪测定样品粒径大小与分布;采用漏斗法对样品进行松装密度分析;采用NOVA 2000e型比表面仪测定样品的比表面积;采用沉降高度法[17]测量样品的分散稳定性;按文献[18]的方法对样品的径厚比进行估算。

2 结果与讨论

2.1 球磨时间对鳞片状锌铝合金的影响

在不锈钢球的挤压和摩擦作用下,原料产生塑性变形逐渐片状化,其厚度与比表面积随着球磨时间长短的变化而变化。

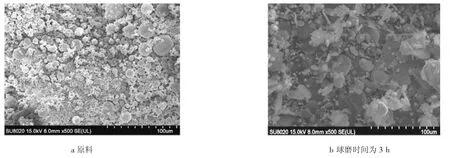

图1是以二乙醇胺-马来酸酐聚合物为球磨助剂、球磨转速为600 r/min条件下得到样品的扫描电镜像。由图可知,球磨至3 h时,可以观察到只有部分原料呈现出片状化,还有许多粒径较小的球形粉体,基本观察不到粒径较大的球形粉体。其原因是:粉体粒径越大,与磨球发生挤压撞击的概率就越大;说明此时球磨时间过短,原料没有得到充分有效的撞击和挤压。当球磨至6 h时,开始观察不到球形粉体,原料已经基本成片,部分粒径大的片状合金粉经过冲击和挤压已经开始破碎;此时可以观察到产品的粒径大小分布还很不均匀。当球磨时间为9 h时,样品的粒径大小分布均匀,表面光滑洁整,片状程度高。当球磨时间加长到12 h时,少部分小粒径的样品已经开始附着在大粒径的样品上面,但样品总体粒径大小还没有发生较大的改变。当球磨时间延长至15 h时,可以发现样品粒径非但没有减小反而增大,样品之间发生附着、重叠或相互连接,致使样品变粗变厚,这说明球磨时间过长会导致过磨现象,过度球磨不仅会使样品之间发生附着与团聚,还会使粉体片状化程度降低,粒径增大,而且容易造成不锈钢球以及球磨罐的损耗[19]。

综上所述:在一定范围内,球磨时间的增加有利于样品的片状化和比表面积的增大,样品粒径呈先增大后减小的趋势;当比表面积增大与粒径减小到临界值时,再延长球磨时间,便会出现过度球磨现象。

图1 不同球磨时间时锌铝合金的SEM图像Fig.1 SEM images of flake Zn-Al alloy powders milled with different times

2.2 球磨机转速对鳞片状锌铝合金的影响

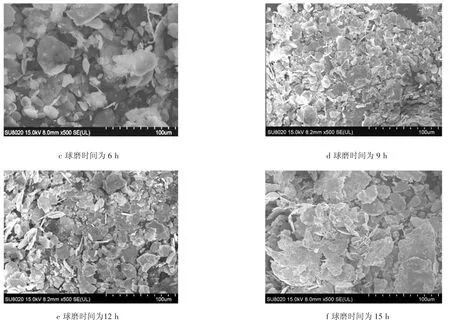

球磨机转速是影响实验结果的主要因素之一。球磨加工过程中不锈钢球的运动状况决定了粉体的变形行为、内部组织结构以及热效应;不锈钢球运动主要包括运动速率、平均自由程和碰撞频率等[20]。影响不锈钢球运动的主要因素有不锈钢球的填充系数、直径大小以及球磨机的运转速度。图2为以二乙醇胺-马来酸酐聚合物为助磨剂、球磨时间为9 h时,不同球磨转速下所得的片状锌铝合金的SEM图像。

由图2可知,转速为400 r/min时所得到的样品片状化良好,但粒径分布不均匀;其原因是球磨速度过低,导致不锈钢球球的冲击力不足,不利于锌铝合金的碎化和片状化。转速为600 r/min时所得到的样品粒径大小分布较为均匀、片状化程度好,样品之间没有发生团聚附着的现象,说明此时的转速合适,不锈钢球既能产生有效的撞击,又能发挥摩擦和剪切作用。转速为800 r/min时所得到的样品片状化程度虽然较为良好,但部分样品之间发生了明显的附着与团聚。其原因是随着球磨转速的增加,磨球具备了更高的撞击能量,使得片状锌铝合金粉的表面效应加强,边缘参差不齐,助磨剂已经无法有效阻止粉体的团聚。

图2 不同球磨转速时锌铝合金的SEM图像Fig.2 SEM images of flake Zn-Al alloy powders at different ball milling speed

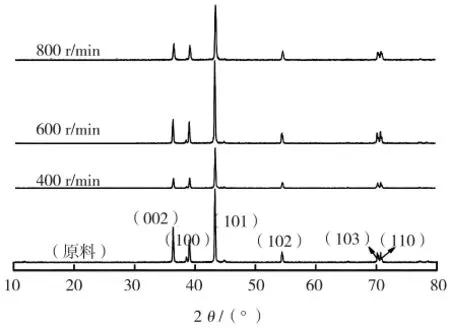

图3为球磨时间为9 h时不同球磨转速时样品和原料的XRD谱图。由图可知,不同转速时球磨后的3个样品的衍射峰和原料都与PDF标准卡片(04-0831)的衍射峰保持一致,衍射峰的位置没有明显变化,对应的衍射晶面分别为(002)、(100)、(101)、(102)、(103)以及(110),为面心立方结构,这说明球磨转速不会影响锌铝合金晶型的改变;而且图中并没有出现ZnO、Al2O3、Fe等物质的杂峰,说明在球磨过程样品未被氧化、不锈钢磨球和球磨罐没有对产品造成污染。

图3 不同球磨转速时锌铝合金的XRD谱图Fig.3 XRD patterns of flake Zn-Al alloy powders at different ball milling speed

2.3 助磨剂对鳞片状锌铝合金的影响

2.3.1 助磨剂对鳞片状锌铝合金性能的影响

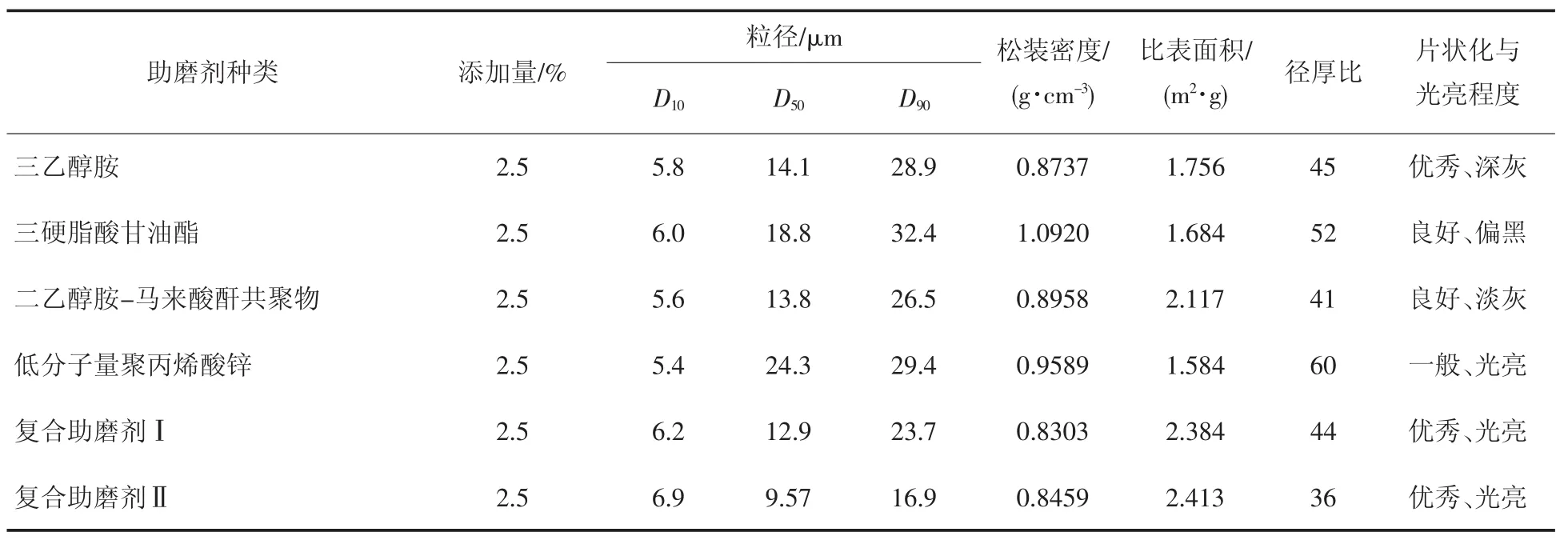

锌铝合金在片状化过程中,助磨剂能够吸附在合金粉体的表层。根据DLVO理论和空间位阻效应可以得知:助磨剂吸附在合金粉体的表层,使得粉体表面带相同电荷,增大了粒子之间的静电排斥力,起到空间的稳定作用;同时也可以减小粉体的表面张力,以减少合金粉体之间的相互团聚;此外,助磨剂的加入还能改变料浆的流变特性,形成一层保护膜以抑制合金粉体在球磨加工以及后续处理过程中的氧化[21],提高合金粉体在球磨溶剂中的分散稳定性。表1为不同助磨剂对鳞片状锌铝合金性能的影响。

由表1可知,使用不同助磨剂球磨后合金粉体粒径的D10总体差距不是很大,但比较D50、D90时则可以看到较为明显的差距。以三乙醇胺和三硬脂酸甘油脂酯作为助磨剂所制备出的鳞片状锌铝合金粉,片状程度虽然良好,但得到的产品颜色偏深,粒径和松装密度较大;其原因是加入的三乙醇胺和三硬脂酸甘油酯在球磨过程中大量吸附在了合金粉体表面,虽然有利于粉体的片状化却影响了产品的光亮度。加入低分子量聚丙烯酸锌作为助磨剂,得到的产品颜色光亮,但片状化程度一般,且所得的产品径厚比偏大。其原因可能是低分子量聚丙烯酸锌能够与锌铝合金以化学键方式吸附在粉体表层,但分子链上的羧基所提供的静电相斥作用不足以阻止金属粉体在球磨过程中的附着与团聚,因而不利于粉体的细化。以二乙醇胺-马来酸酐共聚物作为助磨剂,其粒径分布范围较窄,松装密度小,这可能是因为加入的二乙醇胺-马来酸酐共聚物能够较好地溶解在球磨溶剂中,提高了粉体在球磨溶剂中的分散稳定性,使粉体在粉碎过程中能被磨球充分的撞击和剪切。

表1 助磨剂对鳞片状锌铝合金性能的影响Tab.1 Effects of grinding aids on performance of flake Zn-Al alloy powders

使用复合助磨剂,既保证了产品均匀的粒径大小分布与较小的松装密度,又保证了产品的光亮度和片状化程度,可以得到各方面性能良好的鳞片状锌铝合金产品。

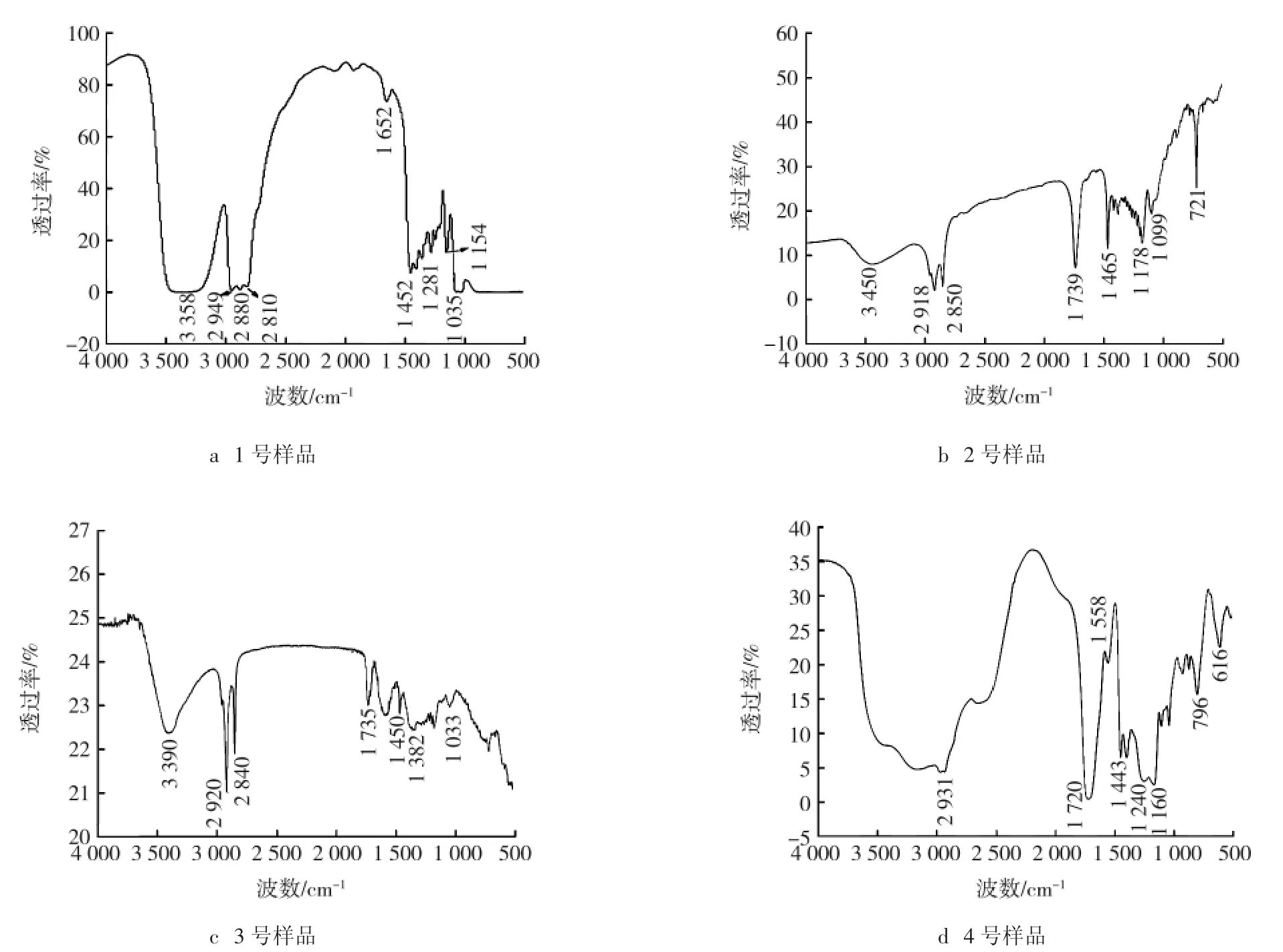

2.3.2 样品表面吸附助磨剂的红外光谱分析

图4为助磨剂不同时样品的红外光谱图。1号样品在3 358 cm-1有—OH的伸缩振动吸收峰,2 949 cm-1为—CH2—的伸缩振动吸收峰,1 281 cm-1为C—O伸缩振动吸收峰,1 035 cm-1附近为C—N的伸缩振动吸收峰,说明1号样品表面吸附了三乙醇胺。2号样品在2 918、2 850 cm-1为脂肪族—CH—的不对称振动吸收峰,1 739 cm-1为C==O的吸收峰,1 178、1 099 cm-1为酯基C—O—C的吸收峰,说明了2号样品表面吸附了三硬脂酸甘油酯。3号样品2 935 cm-1为—C==C—H的C—H伸缩振动吸收峰,1 421 cm-1为—COO—的吸收峰,1 373 cm-1为伯酰胺—CONH—中的N—H弯曲振动和C—N伸缩振动产生的特征吸收峰,说明3号样品表面吸附了二乙醇胺-聚马来酸酐。4号样品在2 931 cm-1处有—CH2—伸缩振动吸收峰,在1 720 cm-1处有羧酸酯的C==O键振动吸收峰,1 238、1 160 cm-1处特征吸收峰为羧酸酯中的C—O伸缩振动峰,1 443、1 558 cm-1处为—COOZn2+OOC中羰基振动吸收峰,说明4号样品表面吸附了低分子量聚丙烯酸锌。综上所述,说明样品表面均吸附了一层助磨剂。

图4 助磨剂不同时样品的红外光谱图Fig.4 Infrared spectra of samples obtained from different grinding aids

2.3.3 助磨剂对样品分散稳定性的影响

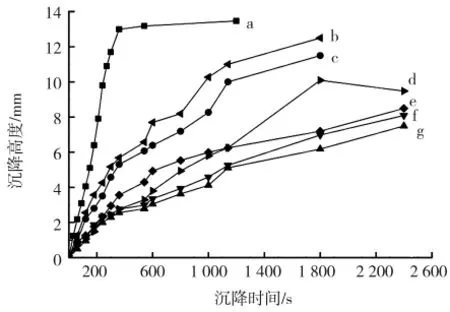

在球磨过程中,助磨剂会不可避免地附着在片状锌铝合的表面。由于助磨剂的物理化学性质不一样,在样品表面的吸附速度与吸附量也会不一样,因此对产品在涂料中的分散稳定性的影响也会不尽相同。

图5所示为使用不同助磨剂球磨加工后得到的鳞片状锌铝合金产品的分散稳定性。由图可知:未使用助磨剂的原料锌铝粉a,其沉降高度最高,沉降时间最短,分散稳定性最差。在使用的六种助磨剂中,分散稳定性效果最好的样品是f和g,其次是d和e,b和c的分散稳定性则相对较差。f和g是使用复合助磨剂得到的样品,其分散稳定性效果最好的原因,一方面是因为其粒径与松装密度较小,且片状化程度以及比表面积较高;另一方面是复合助磨剂中的各个官能团在鳞片状锌铝合金表面产生物理化学吸附,使样品的表面具有良好的亲水亲油性,同时降低了样品比表面能以及体系的黏度,改变了体系的流变性。b和c分散稳定性相对较差的原因,一方面可能是因为样品的粒径与松装密度较大,片状化程度以及比表面积较低,另一方面是因为鳞片状锌铝合金对低分子量聚丙烯酸锌以及三硬脂酸甘油酯吸附达到了饱和,体系的黏度增大,流变性降低,从而使得鳞片状锌铝合金的分散稳定性下降。

图5 不同助磨剂对产品的分散稳定性影响Fig.5 Effects of different grinding aids on dispersion stability of products

综上所述,使用助磨剂的鳞片状锌铝合金与原料球形锌铝合金相比,其分散稳定性均得到了较为明显的提升。

3 结论

1)本实验采用湿式球磨法,以无水乙醇为球磨溶剂,使用304不锈钢磨球为磨料,球料质量比为12∶1。当工艺参数为球磨转速为600 r/min、球磨时间为9 h、助磨剂为含二乙醇胺-马来酸酐聚合物的复合球磨助剂(用量为原料质量的2.5%)时,能得到片状化程度良好、光亮度高、粒径分布均匀的鳞片状锌铝合金产品,平均粒径在9 μm左右,松装密度为0.845 9 g/cm3,比表面积为2.342 m2/g,径厚比为36,能够满足富锌铝涂料的要求。

2)采用复合助磨剂的效果要优于单一助磨剂。复合助磨剂既能保证产品均匀的粒径分布与较小的松装密度,又能保证产品的光亮度和片状化程度,可得到各方面性能良好的鳞片状锌铝合金产品。

3)经红外光谱分析发现,在球磨过程中所选用的助磨剂能够吸附在产品表面,从而在一定程度上减小产品的比表面能以及表面张力,以减少合金粉体之间的相互团聚,提高合金粉体在溶剂中的分散稳定性。