球磨时间对TiO2-V2O5-C还原过程的影响

陈 敏,肖 玄,张雪峰

(攀枝花学院 钒钛学院,四川攀枝花 617000)

硬质合金被誉为“工业牙齿”,广泛应用于机械、化工、电子等领域[1-3]。近年来,战略钨资源价格飞涨,钛基硬质合金以其优异的综合性能可以媲美钨基硬质合金,成为替代钨基硬质合金研究的热点[4-6]。复式碳化物作为钛基硬质合金的基体相能够提高产品抵抗裂纹扩展的能力,有利于制备高性能耐磨制品。复式碳化物(Ti,M)C的制备方法较多,诸如自蔓延高温合成法、碳热还原法、溶胶-凝胶法、机械合金化法、微波烧结法等,其中碳热还原法是制备碳化物最经济的规模化生产方法。研究报道中以还原剂种类、还原气氛等对制备碳化物的影响居多[7-12]。结合攀西地区富有的钒钛资源,研究球磨时间对TiO2-V2O5-C体系还原过程的影响,为新型钛基金属陶瓷硬质相固溶体的制备提供实验支撑。

1 实验方法

1.1 实验原料与方法

实验原料为市售V2O5、石墨和TiO2。原料化学成分如表1所示,其中V2O5平均粒径为2 μm,TiO2平均粒径为5 μm,石墨平均粒径为5 μm。按物质的量比TiO2∶V2O5∶C=8∶1∶31 进行配料,混合粉料在 XQM-2 行星式球磨机内进行不同时间的混料处理,球料质量比为20∶1。首先观察了不同球磨时间所得混合粉料的微观形貌并进行了粒度分析,然后对比不同球磨时间混合粉料在加热过程中的质量和热量变化过程。结合不同温度下的物相分析掌握TiO2-V2O5-C体系的还原过程。

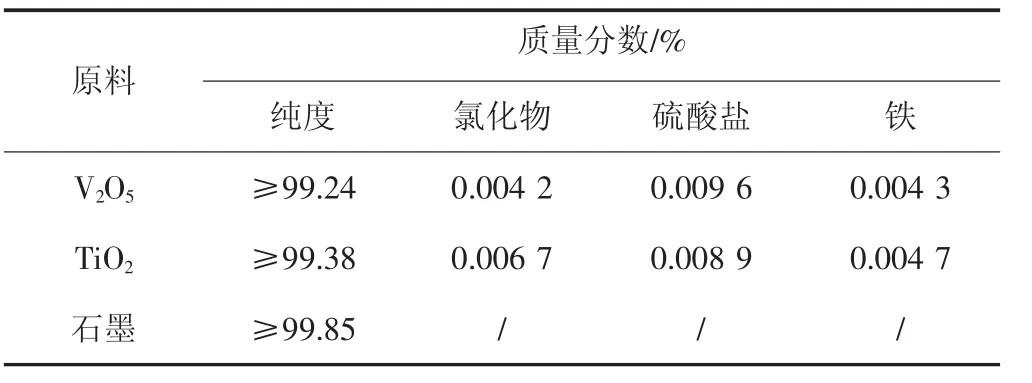

表1 原料化学成分Tab.1 Chemical composition of raw materials

1.2 测试方法

球磨混合粉料的TG-DSC综合热分析实验在NETZSCHSTA449C仪上进行,在流动氩气气氛下以5℃/min的升温速率将样品从室温加热到1 400℃,称量样品10 mg;球磨粉料的微观形貌通过TESCAN VEGAⅡLMU型扫描电镜观察。粒度分析以水为分散剂,在MASTERSIZER 2000型激光粒度仪上进行测试。

将球磨后的混合粉料在流动氩气气氛下以5℃/min的升温速率分别加热到1 050、1 200、1 300、1 400℃,烧结产物用玛瑙研钵研磨成粉,过200目筛后在D/MAX-2500PC型X射线衍射仪上进行物相分析,具体参数为:Cu靶,加速电压40 kV,灯丝电流250 mA,扫描角度10~90°,扫描步长0.02°。

2 结果与分析

2.1 球磨时间对混合粉料微观形貌的影响

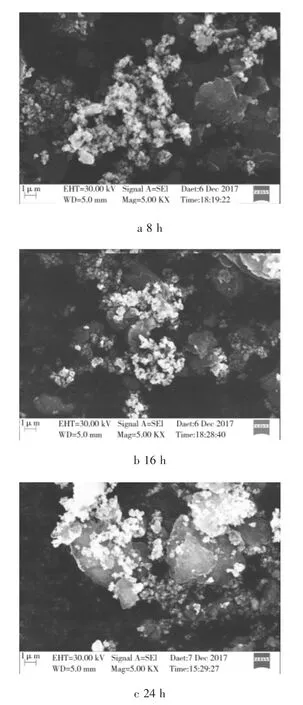

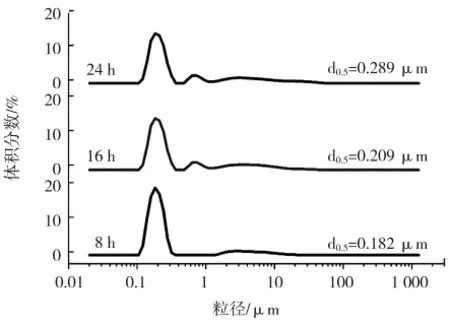

不同球磨时间制备的TiO2-V2O5-C混合粉料的二次电子像微观组织形貌和粒度分布分别如图1、2所示。

图1 不同球磨时间制备的TiO2-V2O5-C混合粉料微观形貌Fig.1 Morphology of TiO2-V2O5-C mixtures with different milling time

图2 不同球磨时间制备的TiO2-V2O5-C混合粉料粒度分布图Fig.2 Particle size distribution of TiO2-V2O5-C mixtures with different milling time

由图1可以看出,随着球磨时间的延长,混合粉料的平均粒度没有进一步减小。当球磨时间延长到24 h时,混合粉料的平均粒度增大。结合粉体微观形貌分布可知,粉体平均粒度的增加是由细颗粒粉末团聚引起的。

2.2 球磨时间对TiO2-V2O5-C混合粉料反应过程的影响

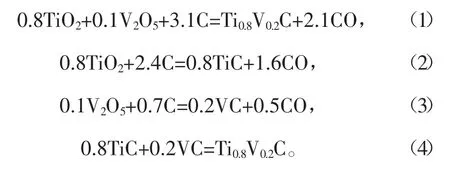

TiO2-V2O5-C混合粉料制备Ti0.8V0.2C的总反应为(1)式,可分解为(2)~(4)反应式。

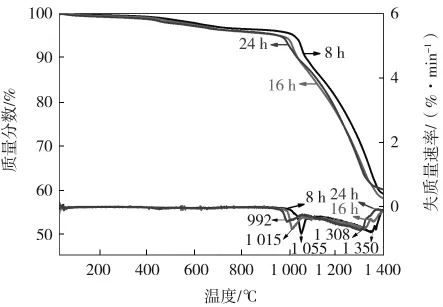

不同球磨时间混合粉料的热重-微商热重(TGDTG)及差示扫描量热曲线(DSC)分别如图3、图4所示。

从图3中可以看出,当反应温度低于800℃时,不同球磨时间混合粉料的失质量曲线变化一致。TG曲线失质量缓慢,失质量分数小于5%。低温下混合粉料的反应以固态还原为主。该阶段是通过反应物之间的界面接触进行的,属于固态扩散过程,反应效率低。随着温度的升高,当反应体系中的CO浓度达到一定量时,CO参与钛氧化物和钒氧化物的逐级还原过程,反应转为以固-气还原为主,反应速率加快,TG曲线开始陡降。

机械球磨使得混合粉料内部产生大量的晶格畸变等缺陷,粉体破碎过程中更多的新鲜表面被暴露出来,在后续烧结过程中粉体具有较高的活性[13-14],有利于加快反应进程。当球磨时间从8 h延长到16 h时,混合粉料的失质量曲线向低温方向偏移。继续延长球磨时间至24 h,混合粉料的失质量曲线变化基本一致。结合微商热重曲线可知,混合粉料加热过程中的TG曲线有2个大的失质量速率转折区,分别为开始进入剧烈反应失质量阶段和逐级还原结束后进入反应平台阶段,对应DTG曲线的2个峰谷。随着球磨时间的延长,混合粉料进入固-气反应阶段的最大失质量速率温度从1 055℃逐渐提前到992℃。反应进入平台区的温度从1 350℃提前到1 308℃。

图3 不同球磨时间TiO2-V2O5-C混合粉料的TG-DTG曲线Fig.3 TG-DTG curves of TiO2-V2O5-C mixtures with different milling time

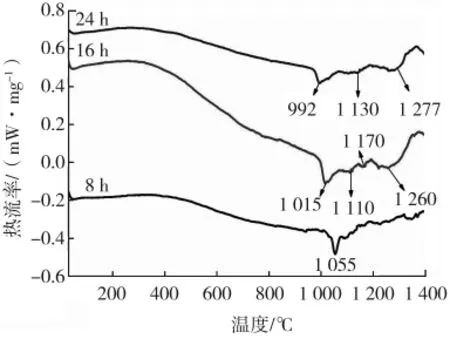

混合粉料低温下固态还原反应阶段失质量缓慢,和高温下固-气还原反应产生的吸热效应相比较小,因此在DSC吸热峰中没有体现出来。随着球磨时间的延长,混合粉料在高温下逐级还原脱氧的吸热峰相互叠加,说明钒氧化物和钛氧化物的脱氧反应同步进行。

图4 不同球磨时间TiO2-V2O5-C混合粉料的DSC图谱Fig.4 DSC curves of TiO2-V2O5-C mixtures with different milling time

由图4可知,当球磨时间为8 h,混合粉料进入剧烈失质量反应对应的吸热峰温度和微商热重曲线的峰谷温度一致。继续升高温度,反应热效应峰连续变化,吸热峰彼此难以分辨。随着球磨时间的延长,混合粉料高温下的吸热峰向低温方向偏移的同时彼此分离。当球磨时间从16 h延长至24 h,混合粉料进入剧烈反应的温度从1 015℃提前至 992℃,随着还原过程的进行,钒钛氧化物逐级脱氧反应的吸热峰温度没有继续向低温方向偏移,与对应的失质量曲线变化一致。

2.3 TiO2-V2O5-C混合粉料还原过程中的物相变化

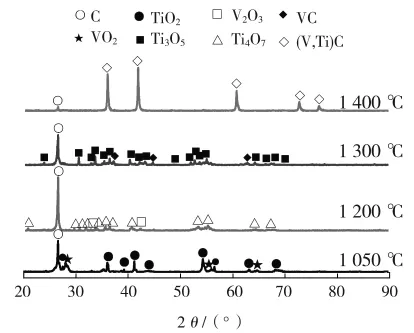

为了掌握球磨混合粉料还原过程中产物的物相变化,当球磨时间为16 h时,分别研究了混合粉料加热温度为 1 050、1 200、1 300、1 400 ℃时烧结产物的物相组成,不同温度下烧结产物的X射线衍射图谱如图5所示。

图5 不同温度下烧结产物的X射线衍射图谱Fig.5 X-ray diffraction lines of sintered powders with different sintering temperature

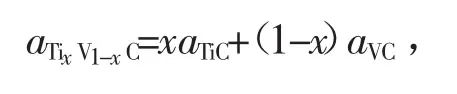

由图5可知,由于钛氧化物比钒氧化物发生还原反应所需温度较高[15],混合粉料中TiO2为主要原料,当烧结温度为1 050℃时,产物的主要组成为石墨和金红石型TiO2,V2O5转化为低价态的VO2。继续升高反应温度至1 200℃时,石墨相衍射峰最强,TiO2还原为低价态的Ti4O7,VO2进一步转化为V2O3,钒钛氧化物的逐级脱氧同步进行。当反应温度为1 300℃时,石墨相衍射峰强度降低,钛氧化物为Ti3O5,钒氧化物消失,VC形成。当烧结温度达到1 400℃时,反应产物的衍射峰主要为(Ti,V)C固溶体。衍射峰位介于标准卡片TiC和VC之间,说明Ti3O5还原为TiC后和VC固溶形成(Ti,V)C。(Ti,V)C为立方晶体结构,晶格常数随钛钒摩尔比的不同发生变化。根据经验公式[16]

其中,碳化钛和碳化钒的晶格常数分别为0.432 8、0.422 7 nm。图5d中(Ti,V)C的衍射峰经Jade 6.0峰形拟合后计算得到其晶格常数为0.430 5 nm,x值接近0.78,因此钛钒物质的量比约为4。x值小于理论计算值的原因可能是烧结产物的固溶衍射峰中仍有少量的TiO,引起固溶体的晶胞参数减小。

3 结论

通过研究不同球磨时间对TiO2-V2O5-C体系混合粉料反应进程的影响,得到以下结论:

1)随着球磨时间的延长,TiO2-V2O5-C混合粉料的平均粒度略有增加。当球磨时间延长至24 h,混合粉料的微观形貌中可观察到细颗粒粉体的团聚。

2)当球磨时间从8 h延长至16 h,混合粉料的失质量曲线向低温方向偏移,还原反应效率提高。当球磨时间延长至24 h,混合粉料的吸热峰和失质量曲线变化一致,没有继续向低温方向偏移。

3)当球磨时间为16 h,混合粉料还原过程中的物相研究表明,V2O5逐级还原反应较TiO2还原容易。V2O5经VO2后转化为V2O3,在1 300℃可检测到VC。TiO2经Ti4O7后转化为Ti3O5,还原得到TiC后与 VC形成固溶体(Ti,V)C,钛钒物质的量比接近4/1。