超声雾化喷涂工艺制备醋酸纤维素多孔膜

(电子科技大学能源与材料学院,四川成都 611731)

聚合物多孔膜在纳米合成、过滤分离、生物医学和清洁能源等领域应用广泛[1-2]。聚合物多孔膜的制备方法包括相转变法、烧结法、物理浸出法、径迹蚀刻法、拉伸法、静电纺丝等。烧结法常用于制备具有优异的化学和热稳定性的聚合物多孔膜,其操作简单,但只能生产孔隙率较低(10%~20%)的微滤膜[3]。径迹蚀刻法制备的多孔膜的孔隙率也非常低,一般仅为10%左右。物理浸出法制备的薄膜的孔隙率也不高于40%。拉伸法可生产高孔隙率多孔膜,但其产物膜材料的孔径大、强度低。静电纺丝可制备具有高孔隙率和大比表面积的膜,但其产物的机械性能同样较差[4]。

基于 “聚合物-溶剂-非溶剂”三元体系的相转变法是另一类目前应用较为广泛的多孔膜制备方法。一般选择聚合物溶解度较高、易于蒸发的试剂作为三元体系中的溶剂,聚合物溶解度较低、不易蒸发的试剂作为三元体系中的非溶剂。成膜过程中,溶剂首先蒸发,在溶剂/非溶剂界面上析出固相聚合物。对聚合物溶解能力较弱的非溶剂在聚合物析出过程中发挥造孔作用,在成膜过程的末段蒸发形成干膜。三元体系中聚合物类型、聚合物浓度、溶剂/非溶剂体系及两者的比例等参数都会影响多孔膜的结构和性能,因而赋予了更为灵活的多孔膜结构和性能调控能力。相转变法的具体实现工艺主要有以下几种:浸没沉淀[5]、溶剂蒸发[6]、热诱导相分离[7-8]和气相沉积[9]。其中,浸没沉淀和溶剂蒸发是工业上应用较为广泛的两种工艺,但这两种工艺对相转变过程的可控性较差,难以有效地对多孔膜的孔结构和性能进行调控。例如,通过溶剂蒸发工艺制备的多孔膜往往分布不均匀、机械强度较低。热诱导相分离工艺通过聚合物溶液的快速热交换过程诱导发生相分离,提高了对相分离过程的工艺可控性。然而,该方法制备的膜的微孔连通性与相分离的动力学有关,易于形成致密的皮层和闭孔结构。基于气相沉积的多孔膜制备工艺,其产物多孔膜往往呈闭孔结构,实际应用中传质通量较低。因此,上述几种工艺均未能充分发挥相转变方法在工艺灵活可控方面的潜力。通过可控相转变过程,在聚合物多孔膜制备中实现对孔径、孔隙率的调控,同时获得较好的力学强度,是目前多孔膜制造领域的主要技术挑战。

超声雾化喷涂是近期出现的一种新型制膜技术,通过压电晶体高频振动将其表面的连续液体分散为微小液滴,并通过载气输运至基片表面沉积成膜。相对于传统的两相流雾化喷涂技术,超声雾化喷涂技术沉积膜材料的厚度可控、均匀性好,已成功用于制备薄膜太阳能电池和LED发光层[10-11]。用于制备聚合物多孔膜材料时,由聚合物、溶剂和非溶剂组成的三元前驱体溶液经超声雾化形成微米级的离散液滴。超声有促进溶解过程的作用,有助于聚合物相和非溶剂相更加均匀地分散在溶剂相中。此外,离散的微小液滴在由喷头运动至基底的过程中,沸点较低的溶剂即开始蒸发,相分离过程随之发生。超声雾化喷涂工艺与相转变机理相结合,有望通过微米级离散液滴的空间限域效应改善传统溶剂蒸发、浸没沉淀等工艺中相分离不均匀的问题。还应当说明,通过超声雾化喷涂工艺实现基于相转变过程的聚合物多孔膜制备,可充分借鉴有关相转变过程的已有研究结论。例如,Sacide和Hacer报道的关于聚合物与非溶剂的比例(polymer to non-solvent,P-N)与多孔膜孔隙率之间的关联性[12]。

醋酸纤维素(cellulose acetate,CA)具备渗透性好、稳定性高、来源丰富、环保、成本低等优点,是锂离子电池、分离过滤、生物传感等应用领域中多孔膜的理想基体材料。本文基于CA-丙酮-水三元体系,以超声雾化喷涂作为相转变过程的实现工艺,显著提升了相转变过程的均匀性和可控性,制备了孔径和孔隙率可调的聚合物多孔膜。通过控制变量实验,分别建立了三元前驱体溶液P-N值(本研究中即为CA与水的质量比)与CA多孔膜孔隙率的关联性,以及喷涂高度(喷头至基底的距离)与多孔膜平均孔径的关联性。通过前驱体溶液组分和超声雾化喷涂工艺参数的综合优化,最终制备了微孔结构均匀、力学特性优异的CA多孔膜。基于相同的三元前驱体溶液,超声雾化喷涂工艺制备的多孔膜相对于流延工艺产物,形成了更为有序、均匀的孔结构,因而兼具更高的孔隙率和更高的机械强度。

1 实验

1.1 实验材料

醋酸纤维素(CA)购于国药集团化学试剂有限公司。作为溶剂的丙酮纯度为99.5%,购自成都科龙化学试剂厂。作为非溶剂的去离子水自制获得。CA在真空烘箱中80℃下干燥4 h后,与丙酮和去离子水混合,配制3份P-N值分别为1∶2,1∶4,1∶6的CA溶液,CA浓度均为质量分数2%,将上述溶液搅拌12 h后待用。

1.2 样品的制备

采用超声雾化喷涂和流延法分别基于CA、丙酮和去离子水混合成的三元溶液制备膜材料。超声雾化喷涂工艺通过实验室自制的超声雾化喷涂系统实现。该系统的主要组件包括微量注射泵(兰格LSP01-1A,中国保定)、超声分散注射器(东方金荣S150,中国北京)、超声波发生器(东方金荣DP30,中国北京)、超声雾化喷头(东方金荣Z44,中国北京)和X-Y位移平台(自制)。喷头进液速率为10 m L/h,超声波发生器频率为44 kHz,功率为2.5 W,流量为3 L/min的高纯氩气(99.99%)作为载气,喷嘴由X-Y平台引导,以200 mm/min的速度沿弓字形轨迹移动。玻璃基板放置在可改变喷涂距离的平台上。流延设备为中国福建金时速提供的XB320D涂布机。

1.3 样品的表征

在液氮中使CA多孔膜断裂,并且在其横截面表面涂覆金层,然后采用扫描电子显微镜(SEM,FEI inspect F,美国)对其进行表征。微孔的平均孔径使用Nano Measure 1.2软件基于多孔膜样品的扫描电镜照片估算。孔隙率通过正丁醇吸收法进行测量,所用电子天平为日本岛津ATY124。多孔膜的力学性能通过拉伸强度测试仪(SYSTESTER TSL-1002,中国山东)评估。

2 实验结果与讨论

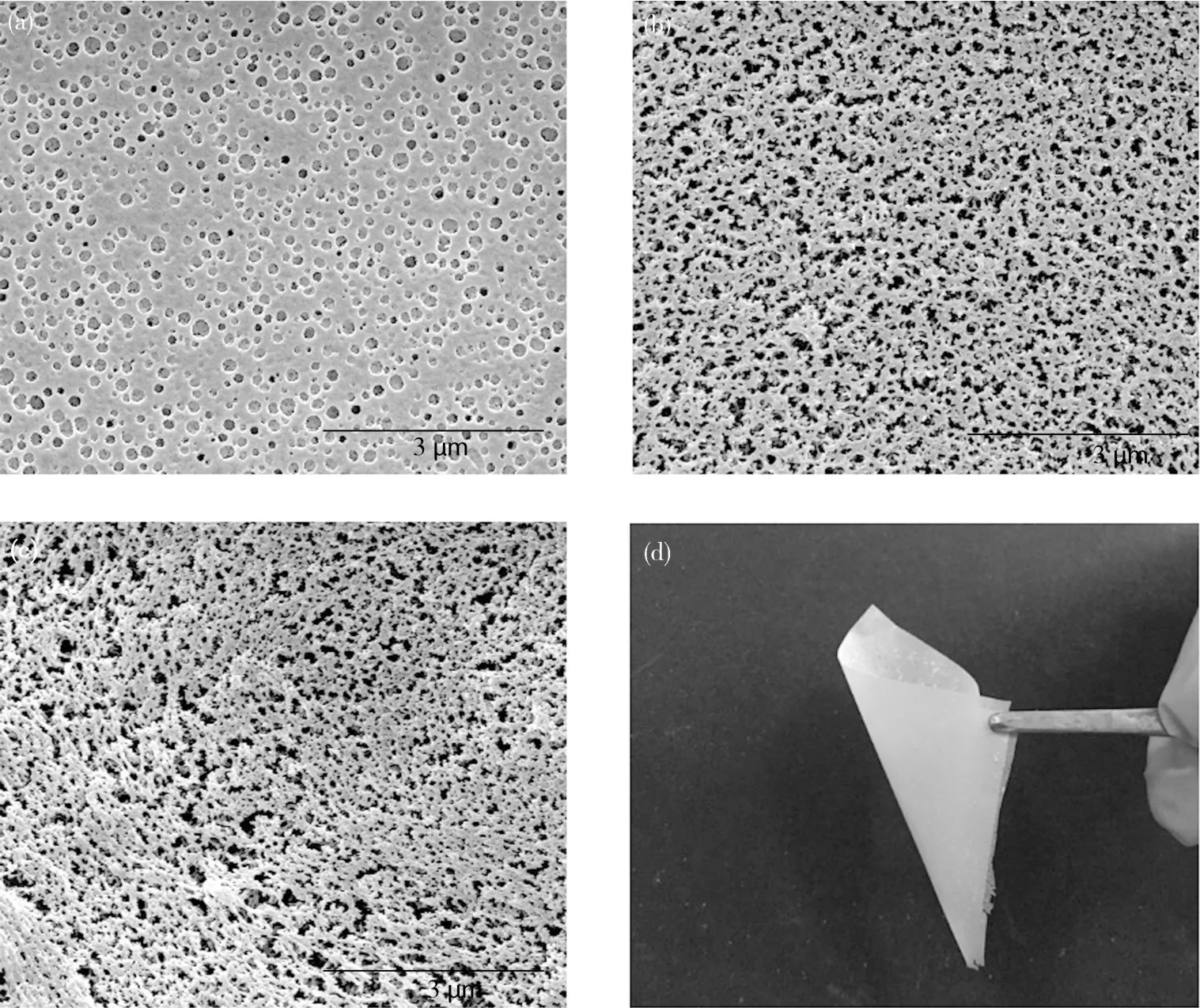

在超声雾化过程中,连续状态的CA-丙酮-水三元前驱体溶液在压电晶体高频振动的作用下,被雾化成微小的离散液滴。这些微小液滴在载气带动下自喷嘴喷出后,丙酮在空气环境中快速蒸发,三元体系液滴中CA的浓度增加并且液滴体系变得不稳定,从而引发相分离。非溶剂在相分离过程中发挥造孔作用。当液滴下落至玻璃基板表面时,它们会彼此接触并融合,最终形成连续的多孔膜。相分离过程会一直持续到丙酮溶剂完全蒸发。图1所示为超声雾化喷涂技术制备的CA多孔膜的SEM照片和光学照片。在质量分数2%的CA溶液中,当PN值为1∶2时,多孔膜表面形成互不连通的封闭“坑洞”(图1(a))。当P-N值为1∶4或1∶6时,多孔膜呈互穿连通的多孔结构(图1(b)和图1(c))。当P-N值为1∶2时,在相分离过程中,三元前驱体溶液体系进入双峰和旋节线之间的上部区域,导致在CA富集相成核并因此形成蜂窝状多孔结构。当P-N值为1∶4或1∶6时,三元系统在丙酮蒸发过程中首先进入相图中间区域或双峰和旋节线之间的区域,导致在丙酮-水分离过程中CA贫乏相成核。随着丙酮进一步蒸发,三元体系中CA浓度升高,发生富集相成核。最终,CA富集相和贫乏相彼此交织形成互穿连通的双连续结构。进一步对比观察图1(b)和图1(c),P-N值为1∶4时,CA多孔膜的微孔结构更加均匀。当P-N值为1∶6时,CA贫乏相的比例过大,造成多孔膜整体连续性不佳,孔结构均匀性下降。

图1 (a-c)具有不同P-N值的三元前驱体溶液制备的CA多孔膜的SEM照片:(a)P-N=1∶2,(b)P-N=1∶4,(c)P-N=1∶6;(d)P-N值为1∶4时,CA多孔膜的光学照片Fig.1 (a-c)SEmimages of CA porousmembranes derived from the ternary precursor solutions with different P-N values:(a)P-N=1∶2,(b)P-N=1∶4,(c)P-N=1∶6;(d)the photo of CA porousmembrane prepared at P-N=1∶4

不同P-N值前驱体溶液形成的多孔膜的平均孔径、孔隙率和断裂强度总结于表1。P-N值为1∶2时,多孔膜呈封闭结构,无法获取有效的平均孔径。P-N值小于1∶4时,CA多孔膜的平均孔径基本不随P-N值改变而变化。CA多孔膜的孔隙率随着P-N值的降低而提高。这说明P-N值越小,相分离过程越容易发生且进行得更彻底。但是,P-N值小于1∶4后,继续降低P-N值对于提高孔隙率的增益不如P-N值大于1∶4的区间明显,且会导致多孔膜断裂强度下降。因此,认为1∶4的P-N值是优选参数。该参数下形成的CA多孔膜具有良好的柔韧性(图1(d))。

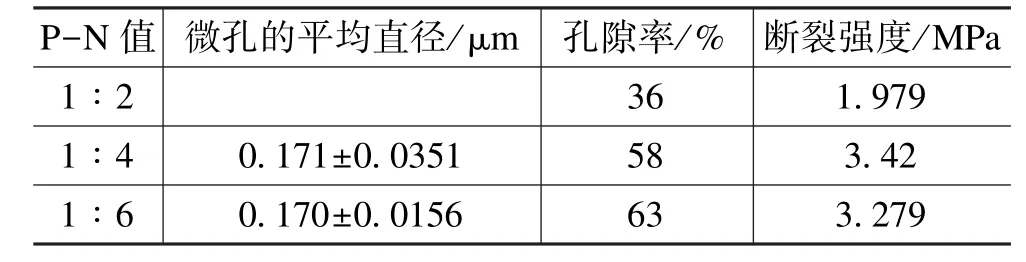

基于P-N值为1∶4,CA浓度为质量分数2%的三元体系前驱体溶液,研究了不同喷涂高度对CA膜平均孔径的影响。喷涂高度为1,3,5 cm时所得CA多孔膜的SEM如图2(a)至图2(c)所示。随着喷涂高度的增加,雾化液滴在空气中运动的时间变长,丙酮溶剂的蒸发量提高,雾化液滴的尺寸也会减小,最终所得产物的平均孔径逐渐减小。CA多孔膜平均孔径随喷涂高度变化的趋势如图2(d)所示。上述结果表明,得益于超声雾化喷涂工艺中特有的雾化液滴输运过程,通过改变喷涂高度便可方便地调节多孔膜的孔径大小。当围绕某一特定体系开发多孔膜制造工艺时,本文提出的基于超声雾化喷涂的制膜工艺可为研究者提供更大的孔径调节灵活性。

表1 不同P-N值条件下超声雾化喷涂工艺所制备CA多孔膜的性质Tab.1 The properties of CA porousmembranes prepared by ultrosonic spraying at different P-N values

图2 (a~c)P-N值为1∶4时,不同喷涂高度下制备的CA多孔膜的SEM照片:(a)喷涂高度为1 cm,(b)喷涂高度为3 cm,(c)喷涂高度为5 cm;(d)CA多孔膜平均孔径随喷涂高度变化的趋势Fig.2 (a-c)SEmimages of CA porousmembranes prepared with different distances between the nozzle and substrate:(a)1 cm,(b)3 cm,(c)5 cm,the P-N value is set to 1∶4 for all three samples;(d)the average pore size of CA porousmembranes as a function of the distances between the nozzle and substrate

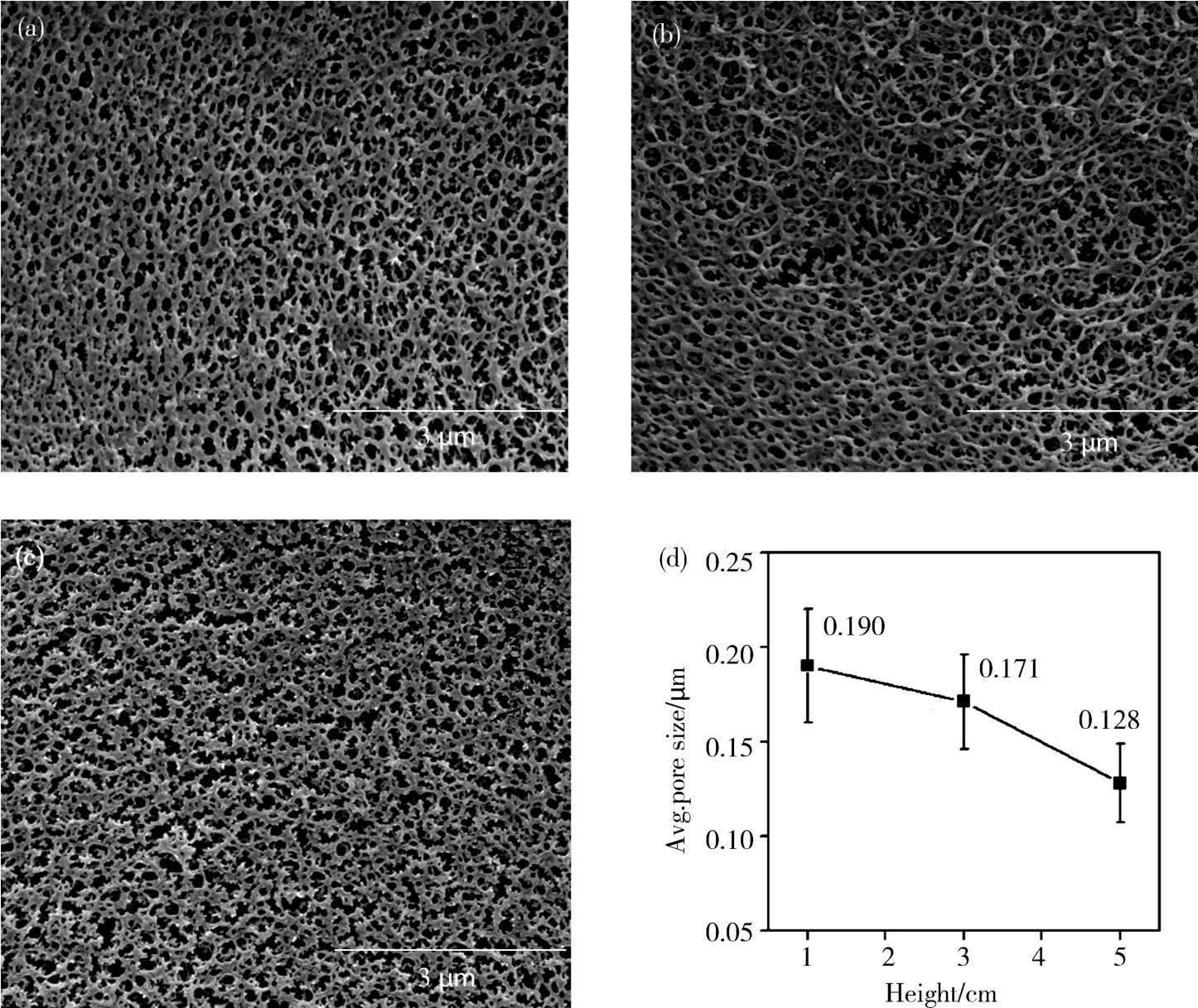

基于优选的三元体系前驱体溶液配方和工艺参数,采用超声雾化喷涂和流延工艺分别制备了CA多孔膜,其表面和截面形貌如图3所示。从表面俯视图可见,超声雾化喷涂工艺制备的CA多孔膜孔径分布更加均匀且孔隙率较高(图3(a)),而采用流延工艺制备的CA多孔膜孔径分布不均匀且孔隙率较低(图3(d))。从侧视图可见,超声雾化喷涂工艺制备的CA多孔膜平均孔径较小,且CA的多孔网络结构连续性极好(图3(b)和图3(c)),而流延工艺制备的CA多孔膜平均孔径较大,且CA的多孔网络结构中存在穿透性的大孔径缺陷,连续性不佳(图3(e)和图3(f))。造成上述形貌和结构差异的原因如下。超声雾化过程能够将前驱体溶液雾化,形成微米级的离散液滴。这些离散液滴由喷头运动至基底的过程中,丙酮溶剂不断蒸发,可能导致CA在液滴表面析出形成CA蒙皮。离散液滴均匀沉积于基底后,随着丙酮溶剂的持续蒸发,上述蒙皮结构塌陷收缩,形成孔径小于雾化液滴粒径的网络结构。同时,CA相逐渐传质融合,形成连续而完整的多孔膜。得益于超声雾化液滴良好的尺寸单分散性和其输运过程中各个液滴中均匀的相转变,超声雾化喷涂工艺最终制备了孔隙丰富且分布均匀的CA多孔膜。而采用流延工艺制备的CA多孔膜,由于丙酮溶剂在不同空间位置的蒸发速率不同,导致形成的产物膜的孔径单分散性较差,且CA相连续性差,在横截面可观察到显著的贯穿性缺陷。这些贯穿性缺陷可能对CA多孔膜的力学性能产生不利的影响[13]。定量评估的结果也佐证了上述推论。采用超声雾化喷涂工艺制备的CA多孔膜,平均孔径为0.171μm,孔隙率为58%,断裂强度达3.42 MPa。采用流延工艺制备的CA多孔膜,平均孔径为3.2μm,孔隙率为41%,断裂强度仅为0.71 MPa。后者孔隙率低于前者的同时,断裂强度也远低于前者。这正是由于流延工艺制备的多孔膜的孔径不均匀,CA相连续性差,存在大尺寸贯穿性缺陷造成的。由此可见,超声雾化喷涂工艺使得形成多孔膜的相转变过程更为可控、均匀,相对于流延等常规工艺在多孔膜制备方面具有显著的优越性。

图3 (a~c)超声雾化喷涂工艺制备的CA多孔膜SEM图:(a)俯视图,(b)侧视图,(c)放大的侧视图;(d~f)流延法制备的CA多孔膜SEM图:(d)俯视图,(e)侧视图,(f)放大的侧视图Fig.3 (a-c)SEmimages of CA porousmembranes prepared via ultrasonic spraying:(a)top view,(b)side view,(c)magnified side view;(d-f)SEmimages of CA porousmembranes prepared via tape casting:(d)top view,(e)side view,(f)magnified side view

3 结论

采用超声雾化喷涂工艺实现相转变过程,从而制备了孔隙率和孔径可调的CA多孔膜。阐明了超声雾化喷涂工艺制备聚合物多孔膜时,P-N值与孔隙率、喷涂高度与平均孔径的关联性,为多孔膜材料的结构特征调控提供了充分的灵活性。关于这些关联性的研究结论,可为利用超声雾化喷涂工艺制备其他聚合物多孔膜的工作提供极具价值的参考。超声雾化喷涂工艺本征的雾化液体粒径单分散性和液滴输运过程,大幅改善了聚合物多孔膜制备中相转变过程的均匀性和可控性,有效突破了现有多孔膜制备工艺的技术瓶颈。超声雾化喷涂工艺制备的CA多孔膜孔隙率与断裂强度分别为58%和3.42 MPa,采用流延工艺制备的CA多孔膜上述两项参数分别为41%和0.71 MPa。前者在孔隙率高出17%的情况下实现了5倍于后者的断裂强度。这意味着超声雾化喷涂工艺制备的多孔膜在具有交到传质和离子传导能力的同时,还具有更好的力学稳定性,大大提升了聚合物多孔膜在锂离子电池、水处理、离子分离等领域的应用价值。后续研究中,应当面向更多的聚合物-溶剂-非溶剂三元体系建立定量描述P-N值与孔隙率、喷涂高度与平均孔径关联性的工艺模型,进一步提高超声雾化喷涂工艺制备聚合物多孔膜的可控性和普适性。