锂离子电容器:理论、结构设计与应用

巩瑞奇,金黎明,郑俊生,ZHENG Jim P,2

(1.同济大学汽车学院新能源工程中心,上海 201800;2.佛罗里达州立大学电气与计算机工程系,佛罗里达塔拉哈西 32310,美国)

超级电容器是一种新型的功率型储能设备,具有高功率密度、长循环寿命、高库伦效率、宽工作温度范围等特点,广泛应用于汽车、轨道交通、可再生能源发电与储存以及智能电表等领域。在2000年前,超级电容器重点研发是对称型双电层超级电容器,包括水系电容器(1Wh·kg-1)和有机系电容器(6~8Wh·kg-1)。双电层电容器通过电极材料表面离子吸/脱附储存能量,由于受到电解液浓度的限制,这种电容器的理论能量密度不超过15 Wh·kg-1[1]。目前,双电层电容器的能量密度仍停留在6~8Wh·kg-1,大大限制了其应用。

为了突破对称型双电层超级电容器能量密度的限制,开发了多种新型电容型储能器件,包括赝电容和非对称电容器等[2]。赝电容[3]是利用电极材料(典型材料包括RuO2、MnO2等)表面的氧化还原反应储存能量,这种储能形式具备不消耗电解液、反应动力学快等特点,但是循环寿命较差。非对称电容器[4]是通过器件结构设计得到的一类电容器,这类电容器通过正负极之间的材料、容量、电压匹配,有效地提升电容器的能量。锂离子电容器[5]是一种典型的非对称电容器,这种电容器正极采用电容性材料(活性炭),负极采用预嵌锂的电池性材料(如石墨、硬碳、软碳、钛酸锂等)。在充放电过程中,正极发生离子的吸/脱附(非法拉第过程),负极发生锂离子的脱嵌过程(法拉第过程)[6]。由于负极电池材料的充放电电压相对较低,因此整个锂离子电容器的工作电压区间远高于对称型双电层超级电容器,从而使锂离子电容器具有较高的能量密度。本文主要围绕锂离子电容器的理论、结构设计和应用展开,总结锂离子电容器的研究进展,提出锂离子电容器的进一步研究方向。

1 锂离子电容器的能量受限原理

锂离子电容器充电过程如图1(a)所示,在充放电过程中,阴离子向正极迁移并吸/脱附在电极材料表面,锂离子嵌入负极材料中。从理论上[7]计算,锂离子电容器的能量密度与电极电压、电极比容量、电解液浓度、正负极质量比等密切相关,得到相关表达式(1):

式中:ε为能量密度;VM为最大工作电压;cB为电池材料比容量;cC为电容材料比容量;γ=mB/mC为电池性材料质量/电容性材料质量;α、β分别为电解液最少用量、电容性材料质量。

基于公式(1),计算不同的锂离子电容体系(AC/LiPF6EC:DMC/LixTi5O12体系、AC/LiPF6EC:DMC/WO2体系)的能量密度,并得到了能量密度与正负极质量比之间的关系,如图1(b)、(c)所示。从图1可以发现,两种体系的最大能量密度都接近30 Wh·kg-1(基于活性物质和电解液质量)。从正负极质量比,可知单一地提升某一极的容量并不能无限提高整个器件的能量密度,增加正/负电极材料质量不仅会产生该电极容量冗余,还会导致电极孔隙率上升,这就意味着使用更多的电解液,最终电解液会占整个储能器件的大部分质量。此外,单位体积电解液能够溶解的离子有限,进一步分析可以得到锂离子能量密度主要受限于电解液的浓度,因此锂离子电容器的能量密度存在极限。

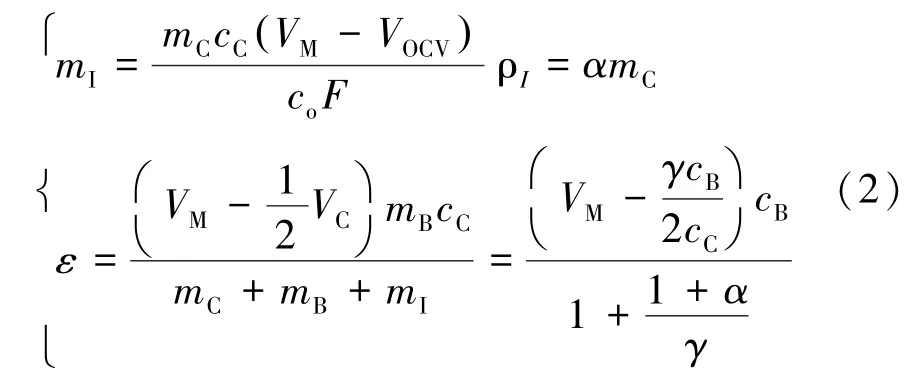

为了进一步提升锂离子电容器的能量密度,研究人员提出将负极进行预锂化处理[6,8]。图1(d)是应用了预锂化负极的锂离子电容器的充放电过程示意图。从图1(d)可以看出,预锂化负极能够提供额外的锂源,从本质上提升了锂离子电容器的能量密度。从理论上分析了预锂化处理的锂离子电容器的能量密度,得到相关表达式(2):

通过理论计算发现,预锂化技术能够从本质上提升锂离子电容器的能量密度。但由于充放电过程中仍然存在消耗电解液的过程,因此锂离子电容器的能量密度仍然受到电解液浓度的限制。

2 锂离子电容器结构设计

2.1 正负极材料的选择

锂离子电容器结构上由电容性材料、电池材料、电解液和隔膜组成。电极材料、比例和结构是限制锂离子电容器性能的关键因素。锂离子电容器正极通常选用电容型材料。由于活性炭具有较大的比表面积以及良好的导电性,可以实现离子快速吸/脱附过程,其成为研究和使用最多的正极材料[9]。

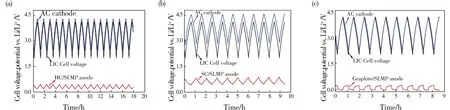

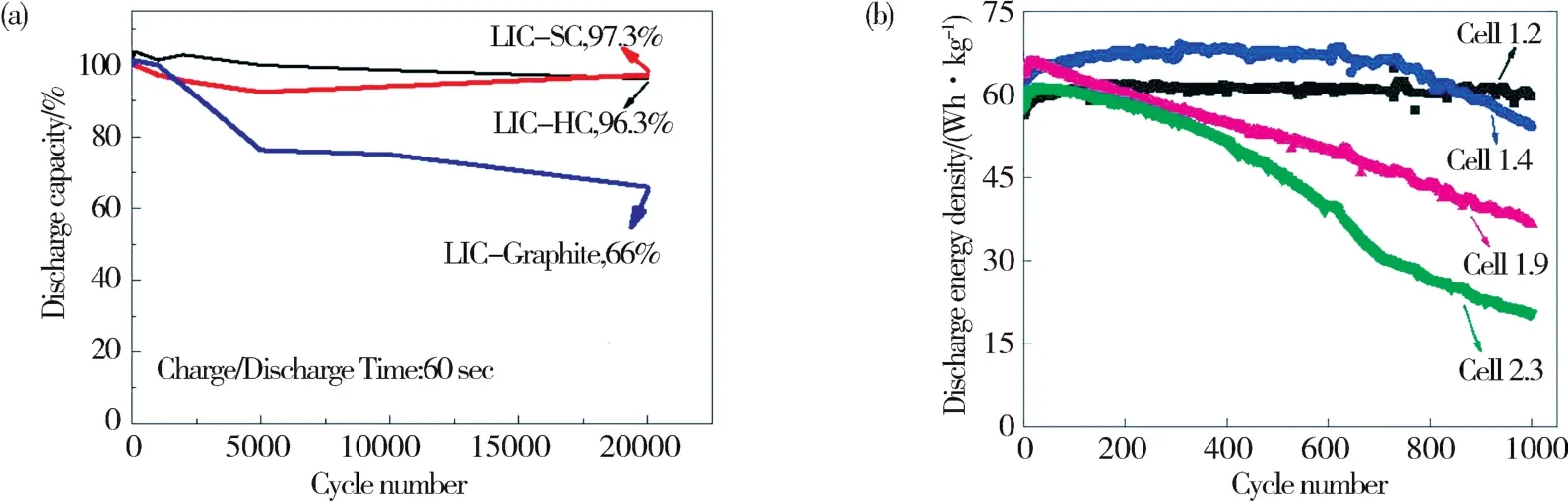

负极是决定锂离子电容器功率密度的主要因素。不同于正极吸/脱附离子,锂离子在负极嵌入和嵌出,反应动力学较慢。因此,负极材料的选择变得尤为重要。目前常用的负极材料有石墨、软碳、硬碳以及硅基材料等[10-11]。对于高容量硅负极材料,仍然存在诸多问题,如循环性能差、倍率性能差、体积膨胀等,很难应用在锂离子电容器上。因此,常用于锂离子电容器的负极材料仍是较为成熟的碳基材料。Zheng等[11]对比研究了三种常用碳负极材料(石墨、软碳和硬碳)的特点。图2是三种负极材料在不同电流密度下的放电特性[11]。石墨在小电流密度下比容量最大,但在大电流密度下容量迅速衰减;而硬炭初始的比容量最小,但倍率性能非常好,在大电流密度下,容量保持率仍然接近于100%;软炭性能介于石墨与硬炭之间。图3给出三种材料在三电极测试中正极负极相对于Li/Li+的电位变化[11]。从图3可以看出,在充放电过程中预嵌锂后的石墨负极相对于Li/Li+的电位接近于0.0 V,这意味着在负极的表面可能会形成枝晶锂,存在安全隐患;而硬碳相对于Li/Li+的电位始终保持在0.1 V,且还尽可能地低,可以保证电池具有很高的电压;软碳负极的性能介于两者的中间。图4(a)为三种碳负极材料在60C高倍率进行的长循环测试结果[11]。石墨负极长循环性能最差,经过20000次以后,容量仅为初始容量的66%;而其他两种碳材料,容量保持率都在95%以上。综合三种材料在倍率性能、循环寿命、安全性等各方面的表现,硬碳性能更均衡,最适合用于锂离子电容器。

图1 (a)锂离子电容器充电过程示意图;(b)AC/LiPF6 EC:DMC/Li xTi5 O12体系和(c)AC/LiPF6 EC:DMC/WO2体系能量密度与正负极质量比关系;(d)预锂化处理的锂离子电容器充放电过程示意图Fig.1 (a)The schematic of lithiumion capacitor charging process;The relationship between themass ration of cathode and anode and the energy density of(b)AC/LiPF6 EC:DMC/Lix Ti5 O12 and(c)AC/LiPF6 EC:DMC/WO2;(d)The schematic of pre-lithiated lithiumion capacitors charging and discharging process

图2 三种不同负极材料(a)石墨、(b)软炭和(c)硬炭在不同电流密度下的放电特性[11]Fig.2 The discharging characteristics of three kinds of anodematerials under different current density(a)graphite,(b)soft carbon and(c)hard carbon[11]

图3 三种不同负极材料(a)硬碳、(b)软炭和(c)石墨充放电中电位变化[11]Fig.3 The voltage variation of three kinds of anodematerials during charging and discharging(a)hard carbon,(b)soft carbon and(c)graphite[11]

2.2 正负极匹配

正负极匹配对于锂离子电容器循环稳定性有着极为重要的影响。Cao等[12]研究了不同正负极质量比下锂离子电容器的性能差异,结果如图4(b)[12]所示。结果表明,正负极质量比越大,器件循环稳定性越差,容量衰减越严重,内阻变化越大。正负极质量比在1.2,器件的综合性能最好。增加正极材料质量,负极电极表面SEI膜会越厚,这不利于锂离子在负极进行扩散。

2.3 预嵌锂工艺

负极预嵌锂是一项必不可少的工作。负极预嵌锂可以提前在负极形成SEI膜,减少电解液中消耗的锂离子,同时还可以补充电解液中部分锂离子。更重要的是,预嵌锂后的负极电位会降低,从而可以提升整个器件的开路电压和电压操作区间,进而有助于提高器件的能量密度。常用的预嵌锂方法有内部短路法、外部短路法、电化学法等。Cao等[5]首次提出使用超稳态锂金属粉末(SLMP)作锂源,对锂离子电容器负极预嵌锂。通过将SLMP压覆在电极表面,加入电解液浸润,促使锂金属和负极材料自发地进行化学反应,使锂离子嵌入到硬碳负极中,实现负极预嵌锂。与其他方法相比,使用SLMP预嵌锂速度最快,适应于大规模生产使用。

图4 (a)三种不同负极材料在60C倍率下的循环特性[11];(b)不同正负极质量比下锂离子电容器循环性能[12]Fig.4 (a)Cycling performance based on three kinds of anodematerials at rate of60C[11];(b)Cycling performance of lithiumion capacitor based on differentmass ratio of cathode to anode[12]

3 锂离子电容器的应用

与传统电容器相比,锂离子电容器在能量密度、功率密度等各方面已经得到很大提升,具有非常广阔的发展前景,可以应用于汽车、备用电源、轨道、可再生能源发电与储存、自动导引运输车(AGV)、不间断电源等多领域。目前,锂离子电容器已经有了很多成功应用的案例。

AGV小车由于特殊使用工况(在工作期间需要完成装载、启动、加速、稳定运行、急停、制动和卸载等),要求电源能够适应频繁大电流充放电,并且循环使用周期长、能量易回收以及环境无污染等。锂离子电容器具备大电流充电接受能力,使用寿命长,常温下支持近百万次循环充放电,浮充寿命高达10年,并且不会出现热失控现象,安全可靠性极高。它有效地缓解了应用一般二次电池时常出现的问题,能够保证AGV小车连续、稳定、安全的工作。目前,很多公司在开发应用于AGV的锂离子电容器。

48V汽车启停电源被认为是锂离子电容器最重要的应用前景。阻碍锂离子电容器在该领域应用的主要问题是能量密度较低。目前,锂离子电容器一般的能量密度要小于20 Wh·kg-1,而美国先进电源组织(USABC)的启停电源的要求是在保证高功率和长寿命的前提下,能量密度不能少于30 Wh·kg-1。因此,如何提升能量密度是锂离子电容器商业化进程的关键。

进一步提升锂离子电容器的性能,未来的主要工作将集中于两方面,包括新型电极材料研究[13]和电极结构改进[14-15]。其中,通过改进电极结构可使锂离子电容器能量密度达到30 Wh·kg-1,真正实现了电源器件的高能量密度、高功率密度和长寿命的统一,也是目前唯一一种满足USABC对汽车启停电源系统要求的化学电源,有效地拓宽了电容器的应用范围。

4 总结和展望

相比于传统双电层电容器,锂离子电容器具有更高的能量密度,能够扩大电容器的应用领域。本文主要总结了锂离子电容器的能量受限原理,并在该理论基础上设计锂离子电容器,包括负极材料的选择、正负极匹配、预锂化技术等。最后,本文总结了锂离子电容器的主要应用领域,为锂离子电容器的研究提供了方向。

能量密度较低是目前限制锂离子电容器应用的关键原因。通过材料和创新结构可以实现锂离子电容器能量密度的提升。进一步展望,未来锂离子电容器器件的能量密度能够突破30 Wh·kg-1,这将大大扩展锂离子电容器的应用范围,甚至可以取代部分铅酸蓄电池。