剪切增稠液浸渍超高分子量聚乙烯织物的 防锥刺性能

陆振乾, 许 玥

(1.盐城工学院 江苏省生态建材与环保装备协同创新中心, 江苏 盐城 224051; 2. 盐城工学院 江苏省新型环保重点实验室, 江苏 盐城 224051; 3.北京航空航天大学 材料科学与工程学院, 北京 100191)

超高分子量聚乙烯(UHMWPE)纤维是一种高性能特种纤维,纤维的轴向拉伸比强度是目前产业化中强度最高的纤维之一,其能量吸收性能优于芳纶纤维,具有耐化学腐蚀、耐紫外线、介电常数低、抗冲击和抗切割等优异性能,因此,UHMWPE纤维广泛应用于个体防护领域,成为制备轻质防护装备(防弹、防刺和防割)的理想材料。影响防刺性能的因素有刀具的种类及角度、穿刺速度、能量、织物的结构及层数等。在此基础上,加入膜[2]和树脂材料[3]进行复合,可以有效地减小纤维滑移,从而阻止刀具的进入,提高防刺性能,但这些工艺会增加织物的硬度,影响行动的灵活性。

近年来,一种非牛顿流体剪切增稠液(shear thickening fluid,STF)被引入到防护装备领域,并开发出一种新型的液体防护装备[4]。STF在常态下保持液体的状态,当受到冲击时会立即变硬,瞬间从液态转化为固态。当应力消失后,再次回到原来的液体状态。这种转变无需外部激励装置,可多次重复使用,引起了新一轮的柔性防护材料研究高潮。采用STF浸渍高性能织物,在相同的面密度下,减少织物的层数,且防刺性能更好;UHMWPE织物与STF进行复合后,柔性没有降低,复合后织物的防刺性能明显提高[5]。影响复合织物防刺性能的主要因素有纳米粒子的粒径[6]、体积分数[7]和分散介质特性[8]等;其中纳米粒子的质量分数越大,防护性能越好;分散介质的分子量长度也会影响防刺性能,防锥刺性能随着聚乙二醇分子链增大而增加。同时,不同稀释剂及稀释比对防刺性能产生影响[9]。以上研究均对UHMWPE织物的防刺性能进行了探讨,但对其复合防刺机制的研究仍不够深入,且目前的穿刺测试中均采用细长尖刺锥,没有研究带角度锥形头的防护性能。本文制备了剪切增稠液体,将其与 3种不同密度的UHMWPE织物进行复合,研究复合织物对30°角锥形头的防刺性能,重点分析了复合织物的防刺机制,为开发新型的柔性防护材料提供理论依据。

1 实验部分

1.1 实验材料

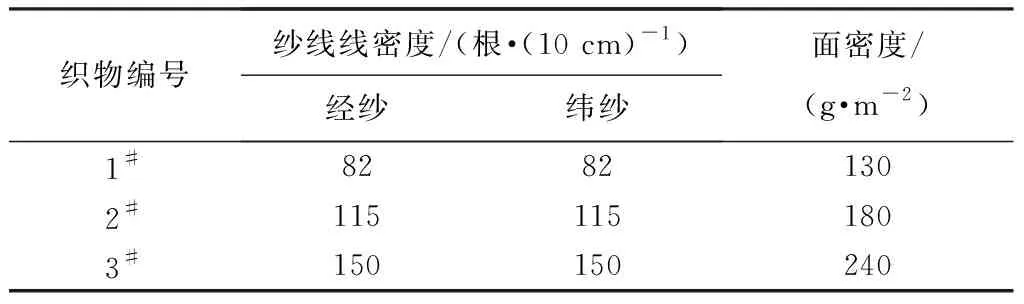

超高分子量聚乙烯织物,由盐城市国泰高新防备有限公司提供,纱线的线密度为 111 tex,织物组织为平纹织物,单纤维强度为3.50 GPa,模量为 110 GPa,纤维密度为0.97 g/cm3。主要参数如表1所示。

表1 织物的规格参数Tab.1 Fabric specification parameters

剪切增稠液是由纳米二氧化硅(SiO2)颗粒分散在聚乙二醇(PEG)中制备而成。SiO2粒子由德固赛公司提供,原生粒径为14 nm,比表面积为150 m2/g,具有很好的增稠效果。采用PEG的量为200 g/mol,其黏度适中,不挥发,无毒且温度稳定性好。采用机械分散的方式将SiO2粒子逐步加入到PEG中,并采用超声波振荡的方式来提高纳米粒子的分散程度,防止粒子集聚。为提高STF对织物的浸渍均匀性,采用乙醇进行稀释,降低STF的黏度。STF与乙醇的体积比为1∶3,将裁剪好的织物浸渍在稀释液中,并将织物取出采用轧车进行压轧,使STF充分浸渍到织物的纤维缝隙中去。并对织物进行称量,保证每块织物的浸渍量保持在误差范围内。将浸渍后的织物盛入托盘放入烘箱,在80 ℃下烘干1 h,去除乙醇。制成的织物复合材料装入塑料袋,采用热塑的方式进行封装,防止STF的流失。

1.2 性能测试

1.2.1稳态流变测试

1.2.2纱线抽拔测试

随访12~25个月,平均(17.83±2.86)个月。除1例(2个椎体)因肿瘤进展导致器官衰竭死亡,其余30例(63个椎体)至随访结束时仍存活。手术前后VAS及ODI评分结果见表1。术后3 d的VAS评分较术前VAS评分显著减少,差异有统计学意义(P<0.05),但术后3 d内与术后1年VAS相比差异无统计学意义(P>0.05)。术后3 d的ODI评分较术前ODI评分显著减少,差异有统计学意义(P<0.05),但术后3 d内与术后1年ODI相比差异无统计学意义(P>0.05)。

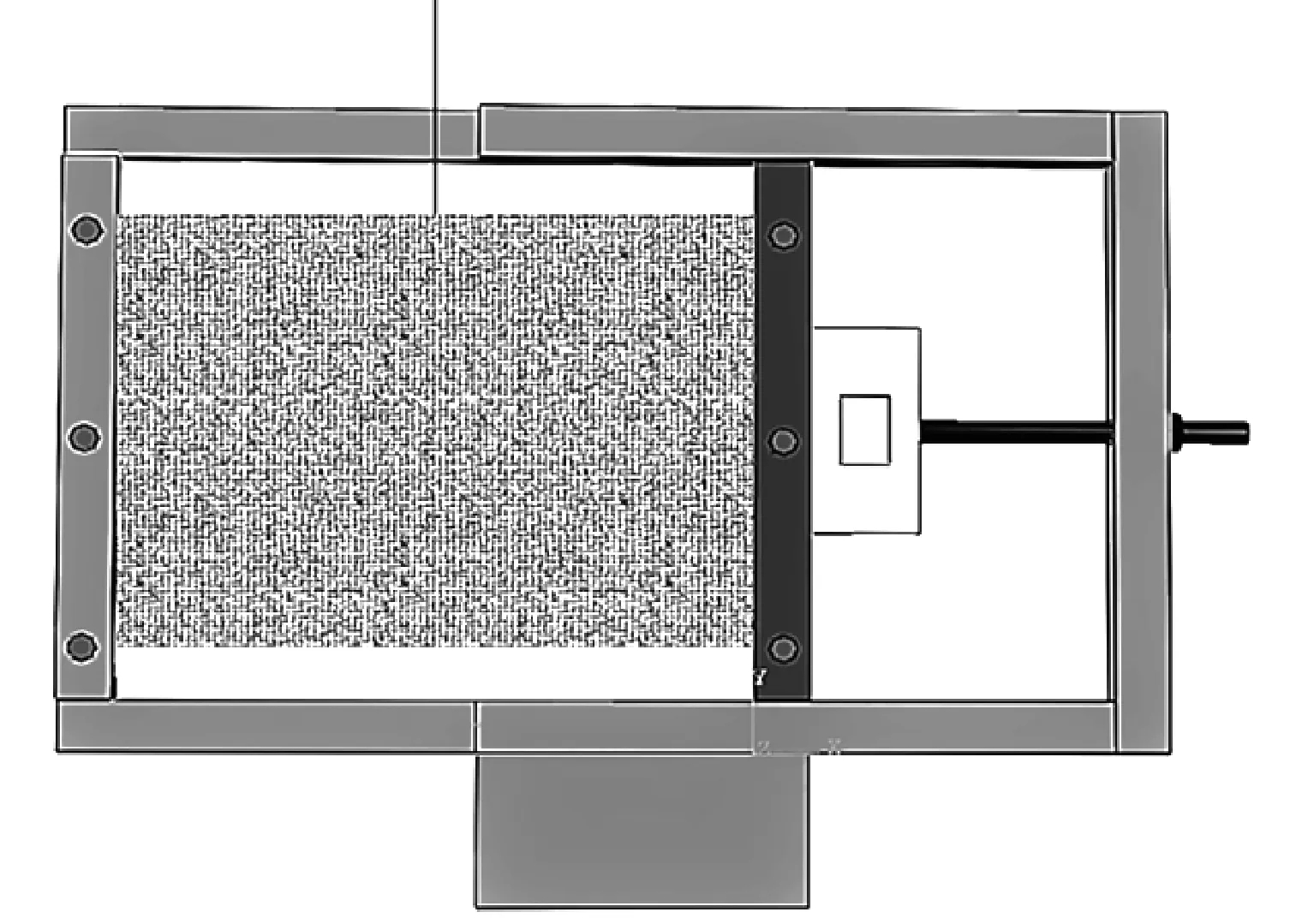

纱线的抽拔性能测试在英国Tinius Olsen万能材料试验机上完成,拉伸速度为100 mm/min。织物由特殊的固定夹具来进行加持,夹具如图1所示。首先将织物裁剪成200 mm×200 mm,然后将织物一端的纱线去除,保留需要抽拔的纱线,最后抽拔织物的宽度为120 mm。在织物的抽拔垂直的方向上施加一定的张力,使其更加接近穿刺实验中纱线的受力情况。

图1 纱线抽拔夹具示意图Fig.1 Schematic of yarn pull-out clamp

1.2.3穿刺实验

织物的穿刺实验采用ISTRON9250型落锤冲击仪。冲击头采用30°的锥形头。测试标准参照GA68—2008《警用防刺服》方法进行。织物的尺寸为160 mm×160 mm,采用直径为13 cm的圆形气动夹具固定在样品台上。落锤的质量为7.3 kg,测试的温度为(25±2) ℃。可以采用固定的能量或冲击速度来进行冲击穿刺实验,本文实验中采用冲击速度为1.5 m/s。

2 结果及分析

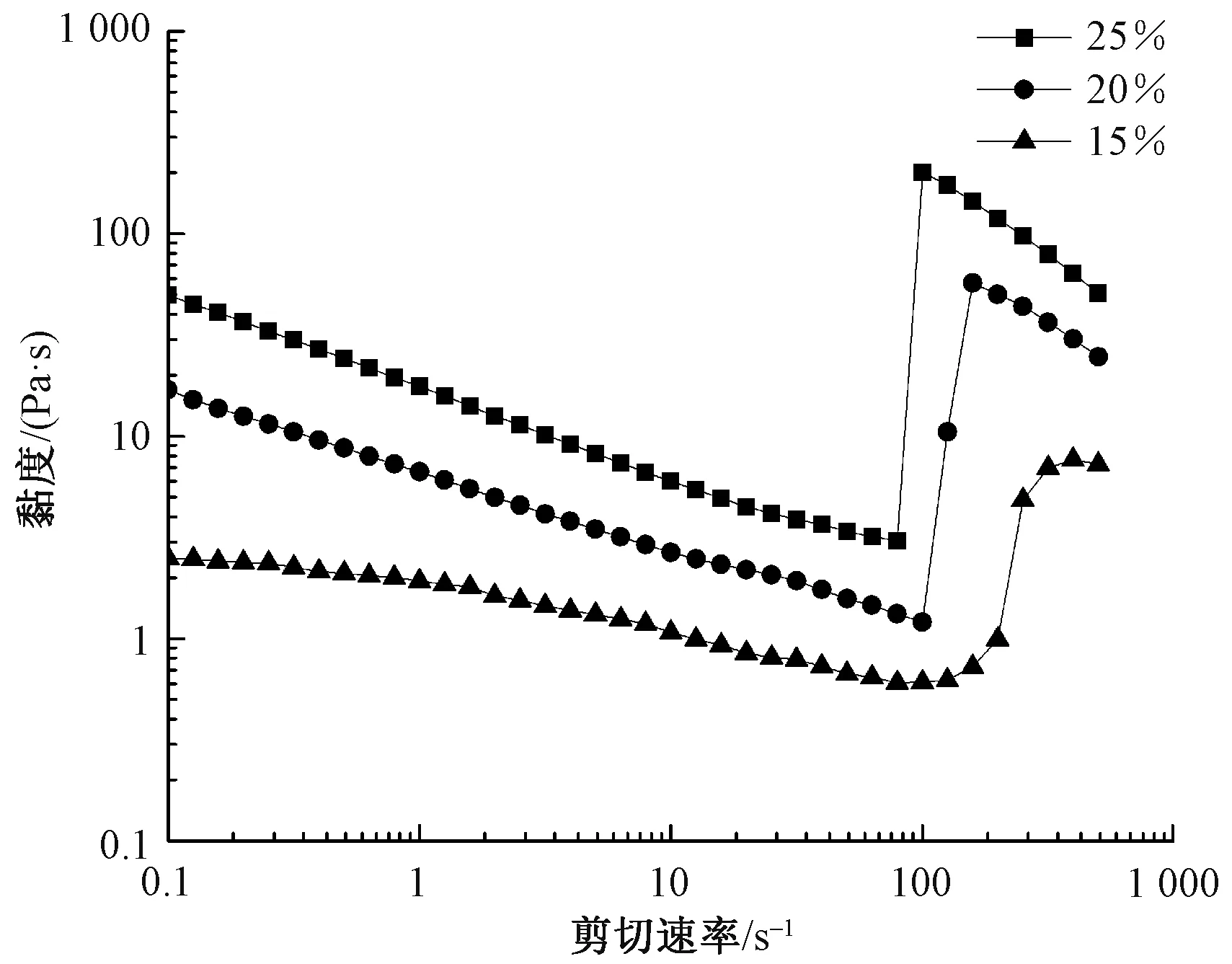

2.1 STF的流变性能

图2示出SiO2质量分数分别为15%、20%和25%时,STF的稳态流变曲线。可看出,3种质量分数的流体均出现了剪切增稠现象。在初始阶段的低剪切速率时,SiO2/PEG分散体系首先表现出剪切变稀现象。随着剪切速率增大,到达临界剪切速率时,黏度会突然增大,体系出现剪切增稠现象。但三者的增稠程度有差别。15%的分散体系中出现连续式增稠,20%和25%的分散体系出现非连续式增稠。因此,随着SiO2纳米粒子的质量分数(或称体积分数)的增大,初始黏度和最大黏度也随之增大,体系增稠愈发明显。临界剪切速率随着质量分数增大而降低,即高浓度的分散体系更易增稠。增稠机制通常有“有序到无序”理论、“粒子簇”理论和“膨胀”理论[10-12]3种,当剪切速率较低时,纳米粒子在流体作用力下出现规律的层状流动,体系的黏度下降。当剪切速率进一步增大,流体作用力大于粒子间的斥力时,粒子开始形成粒子簇,从而使黏度变大。在受到冲击时,STF在冲击载荷作用下会产生凝固化的锋面,向下传递应力。同时在其四周形成附加的质量块,大大增加了能量吸收能力[13-14]。因此,STF这种独特的流变性能和无需额外激励装置的特性使其在个体防护和缓冲领域应用广泛。

图2 不同质量分数的STF稳态流变曲线Fig.2 Steady rheological curve of STF with different mass fraction

2.2 纱线的抽拔性能

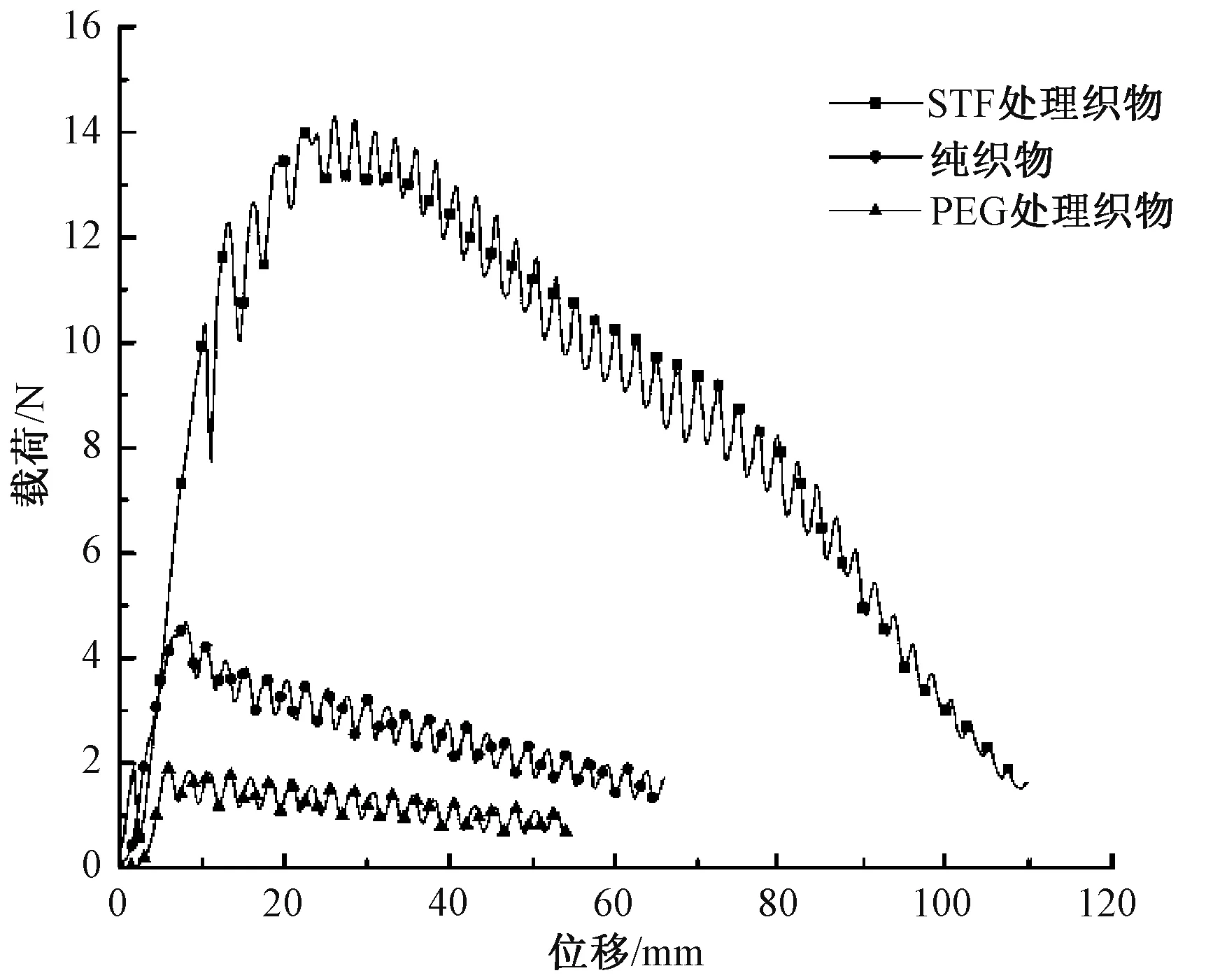

为分析STF对织物防刺性能提升的机制,测试织物中纱线的抽拔性能。将织物固定在特制的夹具上,在抽拔纱线垂直方向上施加张力,以最大程度模拟织物在穿刺时的受力状况。纱线抽拔结果如图3 所示。

图3 纱线抽拔载荷-位移曲线Fig.3 Force-displacement curve of yarn pull-out tests

纯织物抽拔时,在初始阶段,受拉的纱线在拉力作用下由原来的弯曲状态逐渐伸直,纱线之间还没有出现滑移,因此表现为拉力随着位移增大而直线上升。当纱线完全伸直时,拉力达到最大值4.6 N。当拉力增大到克服纱线间的静态摩擦力时,纱线开始滑动被抽出;这时随着纱线逐渐拉出,拉力呈现波浪状的递减,直至纱线被完全抽出。加入STF后,STF的高黏度增加了纱线之间的摩擦力,使得初始阶段的拉力明显增大。当纱线开始抽拉时,拉力为10.3 N,为纯织物的2.4倍。当纱线被抽出后,拉力没有下降反而上升,一直波动增大到峰值的14.3 N,为纯织物的3.1倍。初步判断是因为纱线的滑动对STF进行剪切,造成了STF的增稠。增稠后STF的黏度增大,再次增加了纱线之间的摩擦力。随着纱线的逐步抽出,被抽拔纱线的接触纱线数逐渐减少,摩擦力下降,抵消了STF增稠造成的摩擦力增加。这时,抽拔力到达了峰值,随后也开始了波浪状递减。为对比STF的增稠效果,采用纯PEG来浸渍织物。由于PEG为牛顿流体,黏度小,加入织物后,不仅不会增加摩擦力,还会对纤维的滑动起到润滑作用。与纯织物对比,纱线的抽拔力明显降低,峰值载荷仅为1.88 N。通过纱线抽拔实验可以看出,STF的加入可大大增加纤维之间的摩擦力,从而限制纱线的滑移,提高了纤维的抽拔能量。

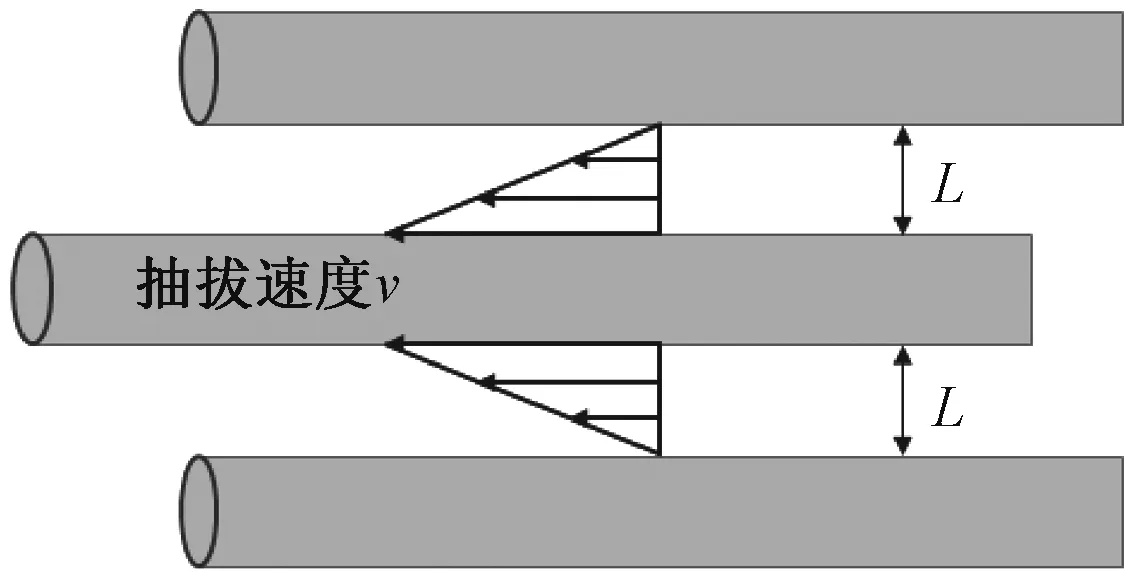

为验证在纱线抽拔过程中STF是否产生增稠,需要建立纱线从织物中被抽拔出的STF剪切模型,抽拔剪切示意图如图4所示。中间的纱线在夹头作用下以一定的速度被拉出织物,而两边的纱线保持固定,纱线间的相对滑动构成了一个速度梯度场。因此,在抽拔过程中的STF的剪切速率可以通过下式进行计算

图4 纱线抽拔剪切示意图Fig.4 Schematic of yarn pull-out shear rate

2.3 织物的穿刺性能

2.3.1织物密度影响

在锥刺入织物的过程中,大致可以分为4个步骤:1)锥尖接触织物表面,对接触的纱线施加张力;2)锥尖进入织物内部,在纤维束间穿过;3)纤维束中的纤维与锥头发生摩擦,阻止锥头的前进,纤维开始拉伸;4)锥尖刺穿织物,纤维形成“开窗”效应[1],纤维束堆积在锥体附近。织物穿刺过程的载荷-位移曲线如图5所示,其中纤维束对锥体的摩擦抵抗作用是织物防锥刺性能的关键。1#、2#、3#织物的穿刺最大载荷分别为559.3、650.8、739.4 N,最大载荷随着织物密度增加而增大。织物的密度越大,织物越紧密,纤维的接触点越多,纤维束间的摩擦力越大。同时,在穿刺过程中,纱线会在锥头作用下形成开孔。而纤维并没有出现断裂,密度大的织物有更多的纱线参与防护,从而使织物的防锥刺性能提高。

图5 织物穿刺过程载荷-位移曲线Fig.5 Force-displacement curve of stab test

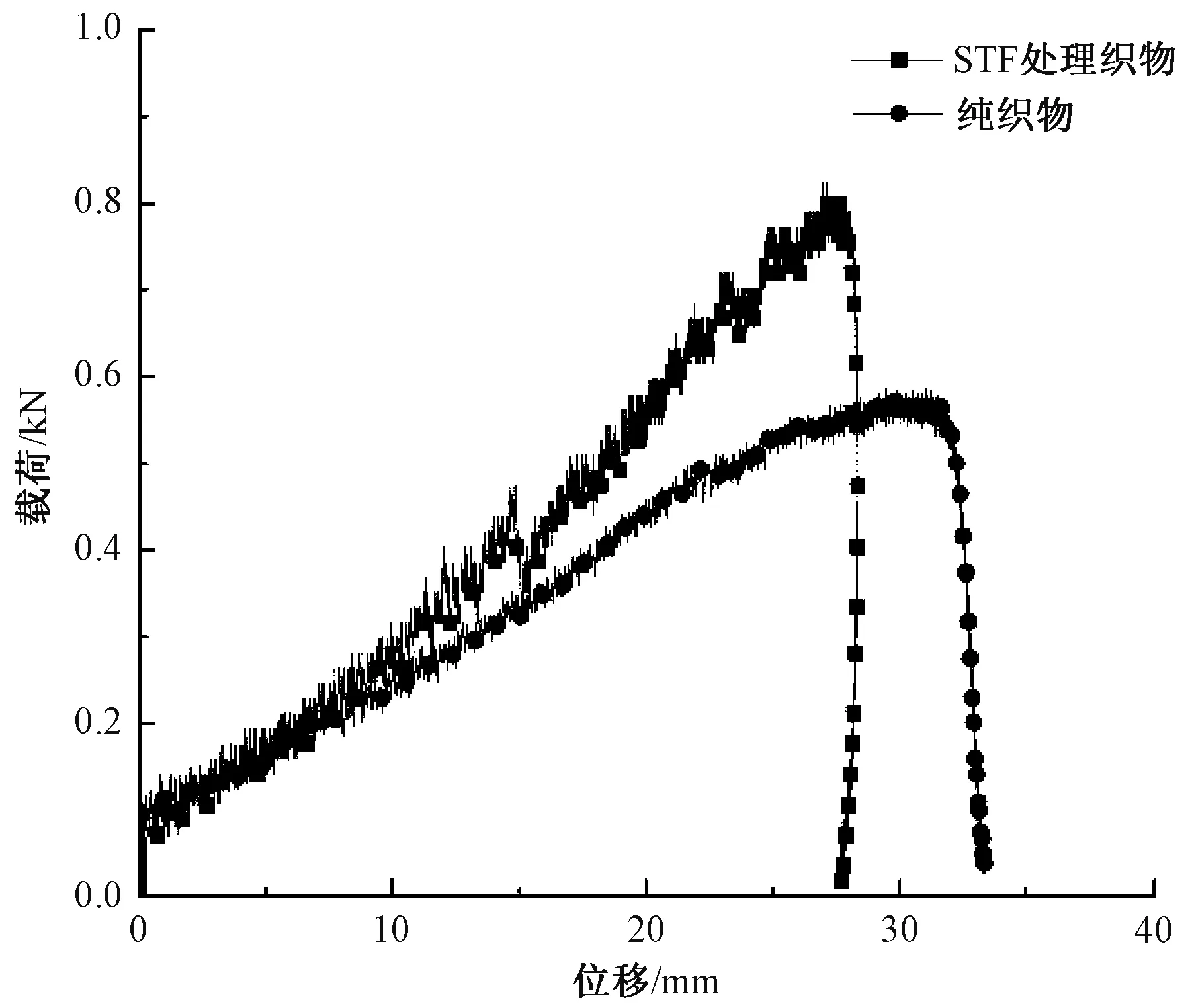

2.3.2加入STF的影响

为进一步提高织物防锥刺性能,采用STF来浸渍织物。图6示出1#织物浸渍SiO2质量分数为20%的STF后的穿刺曲线图。

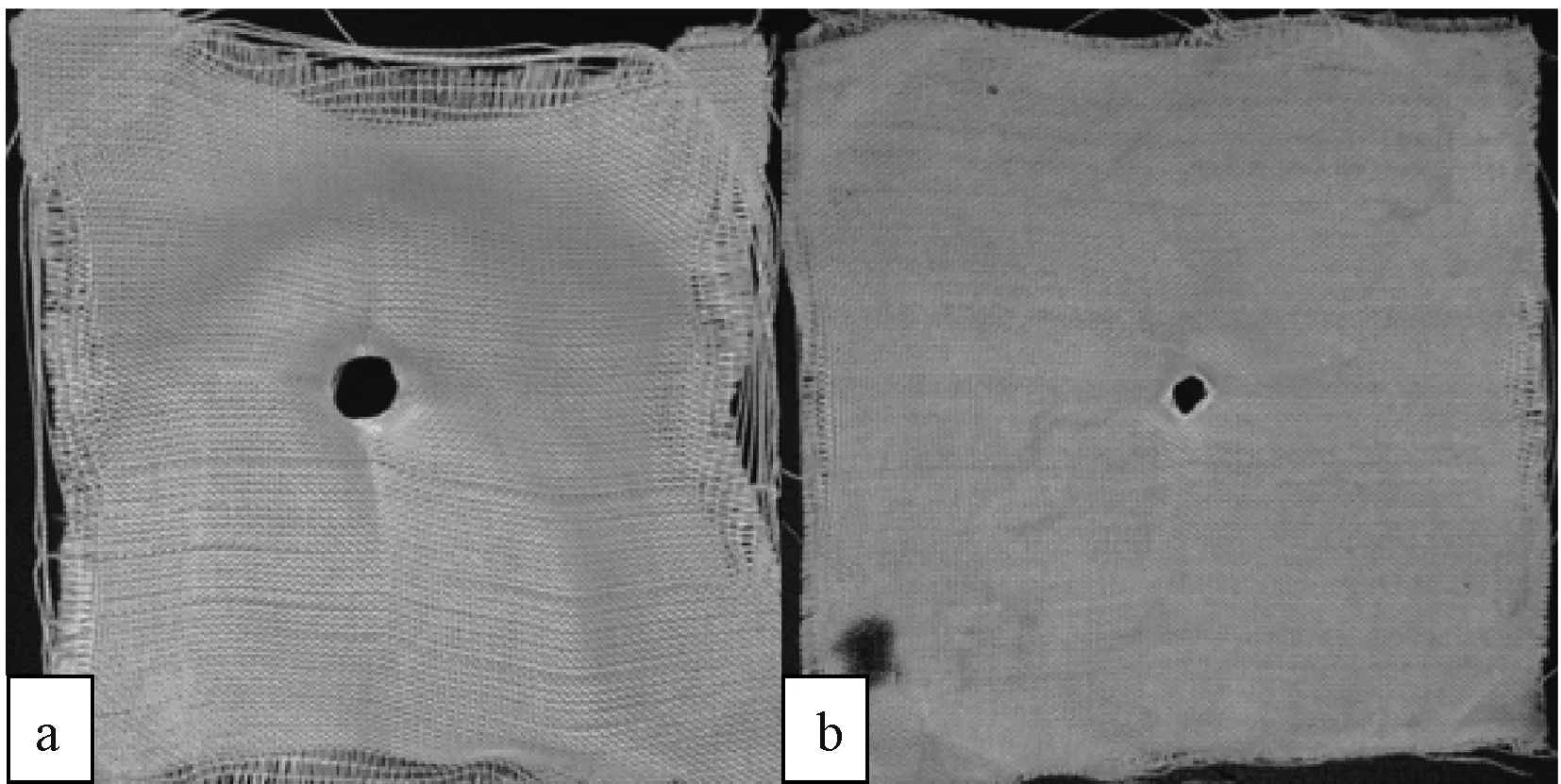

注:a为浸渍前;b为浸渍后。图6 STF浸渍前后织物的穿刺破损图Fig.6 Photographs of neat fabric and STF impregnated fabric after stab testing

由图6可以看出,加入STF后,织物的抵抗能力显著增强。最大载荷由原来的565 N增加到805 N,且织物的整体模量也相应增大。由织物的抽拔实验得出,加入STF后,织物中纱线之间的摩擦力显著增大。Selim等[15]测试了加入STF的织物表面与金属球的平面摩擦性能表明,加入STF织物的表面摩擦系数也增加了1倍。因此,当锥开始接触织物时,表面摩擦力的增大使得织物对锥尖有了更大的阻力。同时,纱线间的摩擦力增大,可以有效地减小织物的“开窗”效应,使锥体阻力增大,织物最大变形减小。

由图6还可看出,在纯织物的穿刺过程中,与锥头接触区的纱线从织物中抽拔出的现象较为明显,织物的边部出现了散边现象。同时在锥口的地方,“开窗”破坏面积较大。而加入STF的织物,边部纤维抽拔出的现象明显减小。且锥口处的开口破坏也较小,织物的破损面积更小。主要原因是STF的增稠作用,大大增加了纤维间的摩擦力,限制了纱线的滑移,增加了织物的抵抗作用。因此STF浸渍织物的防锥刺性能增强机制总结如下:1)增加了织物中纤维间的摩擦力,提高了织物的抽拔能量,使织物抽拔更为困难,可以充分发挥高性能纤维拉伸强度高的特性;2)增加了纤维和锥体的摩擦力,限制了纤维和纱线的移动,提高了织物的整体刚度;3)由于STF的增稠效应,提高了应力在纤维与纤维和纱线与纱线之间的传递,使织物成为一个整体,将应力传递到更大区域,整体性更好。

2.3.3SiO2质量分数的影响

纯织物与15%、20%、25%STF浸渍织物后的最大载荷分别为559.3、750.8、803.4、839.2 N,随着SiO2质量分数的增大,织物的最大载荷也相应增大,织物的防刺性能提高。质量分数的增大,意味着分散体系中SiO2粒子的体积分数提高。粒子在外力作用下相互接触的概率提高,体系更易增稠,因此,复合织物的防护性能也相应提高。

3 结 论

超高分子量聚乙烯织物具有高比模量和抗冲击性能,是理想的防刺材料。本文采用动态落锤穿刺来测试不同密度的织物及经剪切增稠液(STF)处理的织物的防锥刺性能,并通过抽拔测试和模型研究增强机制,结论如下。

1)STF的黏度随着SiO2质量分数(或体积分数)的增加而增大,而临界剪切速率随着质量分数增大而减小。为获得更好的增稠效果。可增加纳米粒子的体积分数。

2)采用STF浸渍后的织物抽拔力明显提高。STF在抽拔时会产生增稠效应,可增加纱线之间的摩擦力,吸收更多能量。

3)织物的防锥刺性能随着织物密度的增大而增强,在相同的纱线粗细下,增大织物的密度可以获得更好的防护性能。

4)经浸渍后的织物其防刺性能提高,且STF浓度越高,防护性能越好。加入STF可增加纱线的摩擦力,限制纱线的滑移,提高纱线的抽拔功。同时,通过增稠将应力传递到更大区域。