不同轧制方式对铸造铝硅合金组织性能的影响

曾 萍

(贵州理工学院机械工程学院,贵州 贵阳 550003)

0 引言

铝合金由于具有较高的比强度,广泛应用于航空航天、轮船高铁等方面,已经成为继传统钢铁材料之后的第二大金属材料[1]。其中铝-硅合金生产成本较低,导电性能优异,耐蚀性良好,目前广泛应用于制造输变电开关设备中导电件、传动件及金属结构件的主要材质之一[2-3],为人们的生产生活做出了重要的贡献。虽然该类合金已经得到了比较广泛的应用,但是其电导率仍有待于进一步的提高,这有助于降低电力传输过程中能量的消耗。目前的问题主要在于,电导率提高的时候,容易造成其强度的降低,强度过低的时候,易造成应用过程中的传电设备的破坏和相关安全事故的发生[4]。研究影响铝合金导电性能的因素,在保证铸态铝硅合金一定的力学性能前提下来提高其电导率[5-6]将有重要的现实意义。

影响铝硅合金强度和导电率的因素很多,比如铸造工艺程序,成型温度,化学元素组成,组织形态与分布、热处理状态[7]等。在此,主要通过轧制来改变和调节硅在铸造合金中的形态分布,从而调节铝硅合金的强度和导电率[8]。

铝合金中的化学元素是影响其导电性能的主要因素之一,化学元素对铝合金导电性能的影响取决于元素加入量和存在形式,与化学元素本身的电导率基本无相关性[9]。硅是铸态铝硅合金中的最主要的合金元素[10],硅含量高能够改善合金的流动性 ,从而提高铸件气密性[11]。它的质量分数为5%~20%。但是另一方面,硅是一种半导体,其电阻率较铝基体的电阻率高得多,硅析出量的提高直接减少了铝基体的有效导电截面 ,使合金的电导率下降[12]。杨涤心、刘亚民等人[13]的研究发现,晶粒细化处理降低合金的导电性,固溶处理显著降低合金的导电性,时效处理对导电性的影响不大。

轧制是一种借助转动的一对轧辊对处于他们之间的材料施加压力,从而使得轧制是一种塑性变形过程,通过借助转动的轧辊对辊间轧件施加压力的作用,使其形状发生改变,即厚度、横断面积减小,而长度增加。热轧主要是将金属在被加热到再结晶温度以上而进行的轧制过程。金属在热轧过程中,由于温度较高,金属的塑性较好,变形抗力较低,因此对金属施加较小的压力便可得到较大的变形。而变形量的大小、变形速率、热轧温度、热轧终了温度及轧后材料的冷却速度等都是影响产品组织性能的重要因素。

1 试验过程

试验使用原料为电解铝、Mn,Mg,Cu。 按照表1的成分配制出导线用铝合金,熔炼温度采用755°,先将铝锭熔化,然后依次加入 Cu,Mn,Mg。为减少烧损,Si元素采用中间合金形式添加,Mg采用用钟罩压入熔体的方式添加。再在保持炉内采用炉底喷粉的方式进行精炼、除气、除渣。对熔炼好后的铝熔液进行浇铸成型,浇铸速度为6.3吨/小时,采用连铸连轧的方式制备线材,同时线材尺寸采用电磁感应加热炉对铸坯进行在线均质处理,形成组织均匀的直径为9 mm的导电线材成品。

为了进一步提高成型后的线材的力学性能,从成品线材上切取9段长度为200 mm长的线材,分为A,B,C 3组,每组3根,然后进行轧制,A组直接进行单到次冷轧,得到最终尺寸为2 mm的板材;B组进行3道次冷轧,第1次冷轧至6 mm厚度,放至室温,然后冷轧至4 mm厚度,放至室温,最后冷轧至2 mm厚度;C组试样先加热到200°,保温12 min,再进行单道次轧制。轧制之后的板材通过线切割进行加工,加工后的最后的拉伸试样的形状如图1所示。

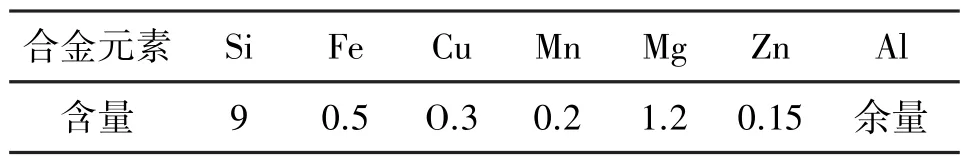

表1 铝硅合金成分%

轧制后得到的材料组织通过XRD进行检测,力学性能通过万能试验机进行。材料的电导率采用双电桥法进行,再换算成电导率[14]

δ为电导率 ,%IACS;ρ纯铜为纯铜电阻率 ,取值1.724 μΨ·cm;ρ为铝试样电阻率,μΨ·cm。

2 组织和性能分析

2.1 轧制对铝硅合金形变的影响

图1是从同一根线材上切下来的长度为200 mm的铝线经过不同轧制工艺轧制后得到的厚度为2 mm的板材,由图1可知,虽然铝线的原始直径、原始长度都相同,最终轧制出的板材厚度也相同,但是得到轧制材料的宽度却不一样,经过单道次热轧得到的板材宽度为22 mm,如图1d所示。经过多道次冷轧得到的板材宽度为16 mm,如图1c所示。经过单道冷热轧得到板材的宽度为17 mm,如图1b所示。在轧制成型的过程中,原材料金属在挤压力的作用下分别向纵向和横向流动,由于轧制具有特殊性,从轧制结果来看,经过热轧得到的板材的宽度要远远比冷轧的宽度大,高出20%左右。这主要是由于在轧制的过程中,由于横向扩展受阻比纵向受阻严重得多,轧制温度较高时,铝材的流动性较好,虽然向纵向流动也得到了提高,但横向的流动性提升幅度却更大, 因此相同的原材料经过热轧以后将得到宽度更宽的板材。与经过多道次冷轧相比,单道次冷轧能够获得横向尺寸更大的铝合金板材,这主要是由于单道次轧制的时候变形量较大,由变形产生的温度更高,金属的流动性更好,而且大变形量轧制时,特别是对于边缘是圆弧过渡的线材,在变形的过程中,中部突出,与轧机接触面更小,横向流动受到的摩擦力更小,流动性更好,因此通过单道次大变形量轧制,可获得塑形较多道次变形量材料更好、横向面积更大的轧制成型板材。

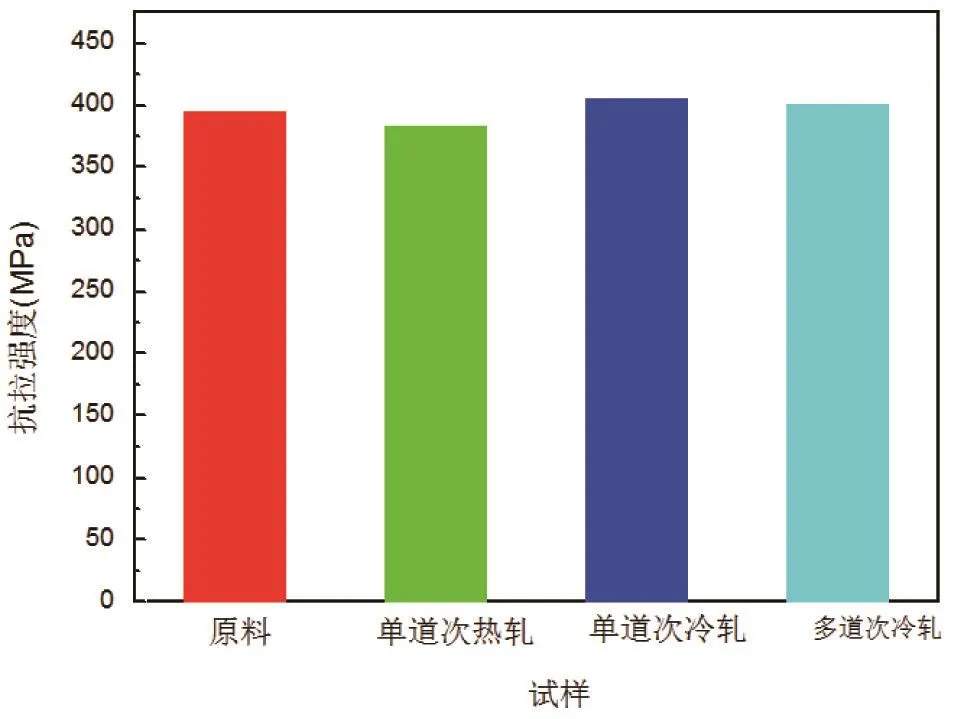

2.2 轧制对铝硅合金抗拉强度的影响

图2是经过不同轧制工艺后获得的铝合金板材在纵向上的拉伸曲线,由图2可知,经过高温单道次轧制得到的板材的抗拉强度为394 MPa,经过单道次热轧后得到板材的抗拉强度为390 MPa,这主要是由于铸造的铝硅合金处于固溶状态,但是在后来的热轧过程中起固溶强度的硅被析出,从而降低了铝硅合金的强度。经过单道次冷轧后得到的板材的抗拉强度为405 MPa,与单道次热轧相比得到了比较大的提高,与原材料相比却变化不大,这主要是由于虽然在冷轧过程中,大量的硅的析出降低了固溶硅对材料强度的提高,但是冷轧过程中在晶粒内部会产生大量的空位、位错等,同时还会在材料内部残留大量的形变和应力,而冷轧形变过程中产生的这些缺陷会阻碍抗拉过程中裂纹的扩展,从而对材料的抗拉强度又起到了一定强化作用。经过多道次冷轧后得到的板材的抗拉强度为400 MPa,这与单道次冷轧相比,材料的抗拉强度下降,这主要是由于在多道次轧制过程中,硅不断的析出,材料由于固溶强化引起的强度不断下降,但是由于多道次冷轧起到了形变强化的作用,因此与原材料相比,材料的抗拉强度得到了略微的提高。

图1 不同方式轧制后的铝硅合金横向尺寸

图2 经过不同方式轧制后得到的铝硅合金的抗拉强度

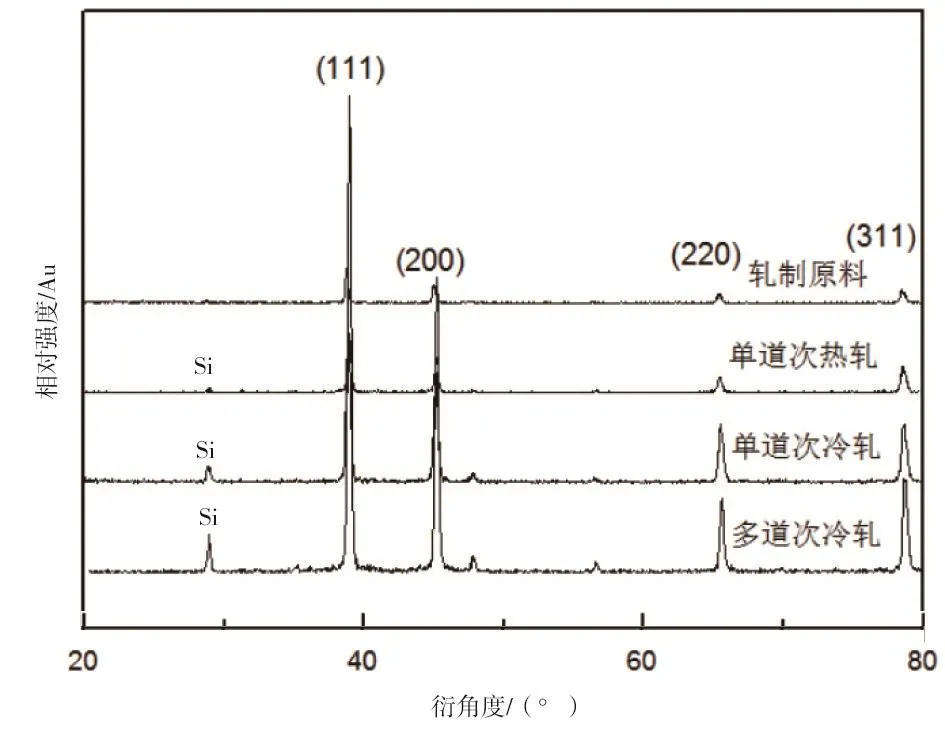

3.3 轧制对铝硅合金组织的影响

图3是经过不同方式轧制得到的铝合金板材的XRD曲线。由图3可知,经过轧制以后的XRD衍射峰都得到了增强。经过单道次热轧以后,(200)晶面衍射峰和(311)晶面衍射峰峰强的提高量相当,(111)晶面衍射峰和(220)晶面衍射峰峰强的提高量相当。但是(200)晶面衍射峰和(311)晶面衍射峰峰强的提高量比(111)晶面和(220)晶面的提高量要大的多,这证明多道次冷轧过程中导致了晶粒向(200)晶面方向和(311)晶面方向转动;经过多道次冷轧以后,(111)晶面衍射峰和(200)晶面衍射峰峰强的提高量相当,(220)晶面衍射峰和(311)晶面衍射峰峰强的提高量相当,但是(200)晶面衍射峰和(111)晶面衍射峰峰强的提高量比(311)晶面和(220)晶面的提高量要大的多,这证明多道次冷轧引起的织构方向为(200)晶面方向和(111)晶面方向;经过单道次冷轧以后,(111)晶面衍射峰和(311)晶面衍射峰峰强的提高量相当,(220)晶面衍射峰和(200)晶面衍射峰峰强的提高量相当,但是(311)晶面衍射峰和(111)晶面衍射峰峰强的提高量比(200)晶面和(220)晶面的提高量要大的多,这证明单道次冷轧引起的织构方向为(311)晶面方向和(111)晶面方向。

图3 经过不同方式轧制后的铝硅合金的XRD曲线

从XRD衍射图中可以看出,原料中几乎看不到硅的衍射峰,这证明,原料中的硅完全固溶进了铝基体中,经过单道次热轧后,部分的硅析出,而经过单道次冷轧后得到的材料的硅的析出量更多,这主要是由于低温下的形变造成铝基体晶格受压,使得固溶在基体中硅析出。另一方面,热轧过程中,大部分应力转变为塑性变形,而在冷轧过程中,应力主要转变为晶格畸变,因此更多的硅从晶粒内部析出。多道次冷轧后得到的板材的XRD曲线中,硅的衍射峰最高,这证明通过该工艺,大量的硅从固溶态转变为了析出态。

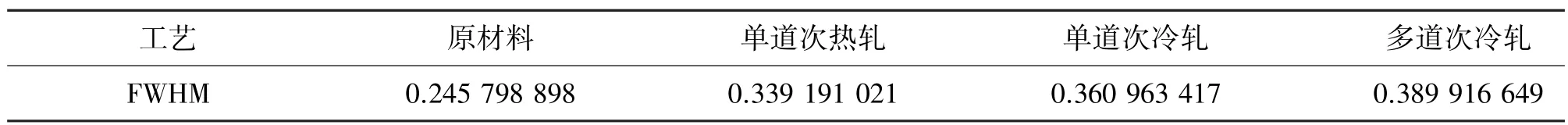

各种轧制工艺得到的板材(111)晶面上XRD衍射曲线峰的半高宽,如表2所示。由谢乐公式

K为Scherrer常数,若B为衍射峰的半高宽,则K=0.89;若B为衍射峰的积分高宽,则K=1;D为晶粒垂直于晶面方向的平均厚度(nm);B为实测样品衍射峰半高宽度(必须进行双线校正和仪器因子校正),在计算的过程中,需转化为弧度(rad);θ为衍射角,也换成弧度制(rad);λ为X射线波长,为0.154 056 nm

表格2 经过不同方式轧制后的铝硅合金的XRD曲线半高宽

表2是经过不同方式处理后得到的材料的衍射角的半高宽的情况,结合谢乐公式可以知道:衍射峰半高宽越宽,晶粒越细;经过单道次热轧后的晶粒比原始晶粒细小,这主要是由于在热轧过程,金属晶粒被破碎所致。经过单道次冷轧以后得到的晶粒则更为细小,这主要是由于在热轧的过程中,一部分破碎的晶粒发生再结晶和未发生再结晶的晶粒在温度的作用下发生了长大现象。经过多道次冷轧后得到的板材的晶粒相对于单道次冷轧制发生了进一步细化,这主要是由于经过多道次变形小晶粒进一步被破碎所致。

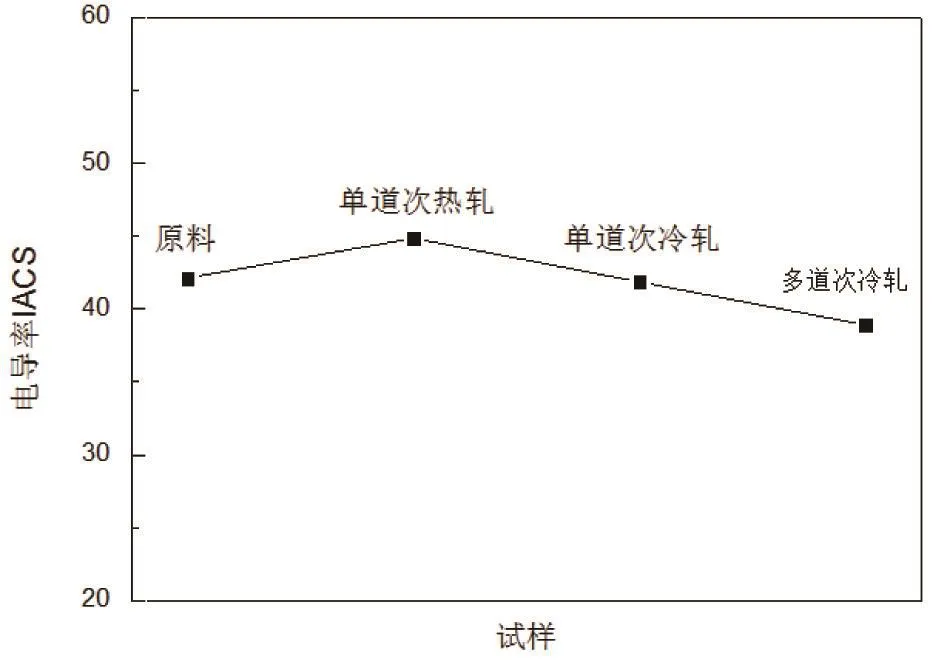

2.4 轧制对铝硅合金电导率的影响

图4是经过不同工艺轧制后得到铝硅合金板材的导电率情况,由图4可以看出,经过单道次热轧后,铝硅合金的电导率上升到44.86IACS,这主要是由于在热轧的过程中,有部分的硅从铝基体中析出,使得晶格畸变得到松弛,从而导致了电导率的上升。经过单道次冷轧之后,材料的电导率为41.85IACS,电导率变化不大。虽然硅的少量析出有益于电导率的提高,但是由于单质硅是一种半导体,其电阻率较铝基体的电阻率高得多,硅析出量的提高直接减少了铝基体的有效导电截面,又使合金的电导率下降。经过多道次冷轧后得到铝硅合金的导电率大幅度下降,为38.92IACS。这只要是由于一方面经过多道次冷轧之后,大量的硅析出,大幅度地降低了铝硅合金的电导率。另一方面,多道次的冷轧处理致使大量的晶粒发生细化,从而造成晶界增多,材料的均一性大幅度下降,同时存在大量应力应变以及位错等缺陷、空隙等缺陷,从而直接造成材料的电导率发生严重下降[15]。

图4 经过不同方式轧制后的铝硅合金的电导率曲线

3 结语

研究了单道次冷轧、单道次热轧以及多道次冷轧对铸造态铝硅合金力学性能、组织以及导电率的影响。研究发现,在单道次热轧的过程中,铝硅合金向横向的方向流动较为容易,其变形较为容易,抗拉由于固溶硅的析出而出现略微的下降,同时轧制过程中,大量有向晶粒向(200)晶面方向和(311)晶面方向转动的趋势,晶粒发生较小程度的细化,少量单质硅颗粒析出,材料的导电率大幅度提高。在单道次冷轧和多道次冷轧的过程中,材料的流动性较差,材料的形变主要沿着轧制的纵向方向进行,横向流动相较于热轧小得多,轧制后得到的材料晶粒发生细化,抗拉强度也得到了一定程度的提高。但是由于固溶硅的减少,提高了材料的电导率,析出硅的增加又降低材料的电导率,所以经过单道次冷轧之后材料的电导率基本上没有发生变化。经过多道次冷轧之后由于晶粒的进一步细化,应力应变和晶界的进一步增多,材料的电导率大幅度下降。