活塞内冷油腔潜在失效模式解析

■ 孙淑霞,王剑,王潇如,夏金宝

扫码了解更多

近年来,随着新材料、新技术的出现,高爆压、高负荷内燃机的应用越来越普遍,并且轻量化设计趋势明显加快,这就对作为内燃机核心部件的活塞提出更高的设计要求,在活塞顶部靠近镶圈附近增加振荡冷却油腔设计是一种普遍采用的方式。冷却油通过主油道一侧的喷嘴喷入活塞冷却油腔中,在冷却油腔内振荡吸收活塞热量后流出,从而降低活塞(特别是活塞头部)温度。依据内冷油腔成形工艺的不同,又区分为水溶盐芯活塞和焊接活塞。下面主要针对水溶盐芯活塞(见图1)在生产或使用中内冷油腔常见的几种潜在失效模式进行讨论和解析。

图1 水溶盐芯活塞

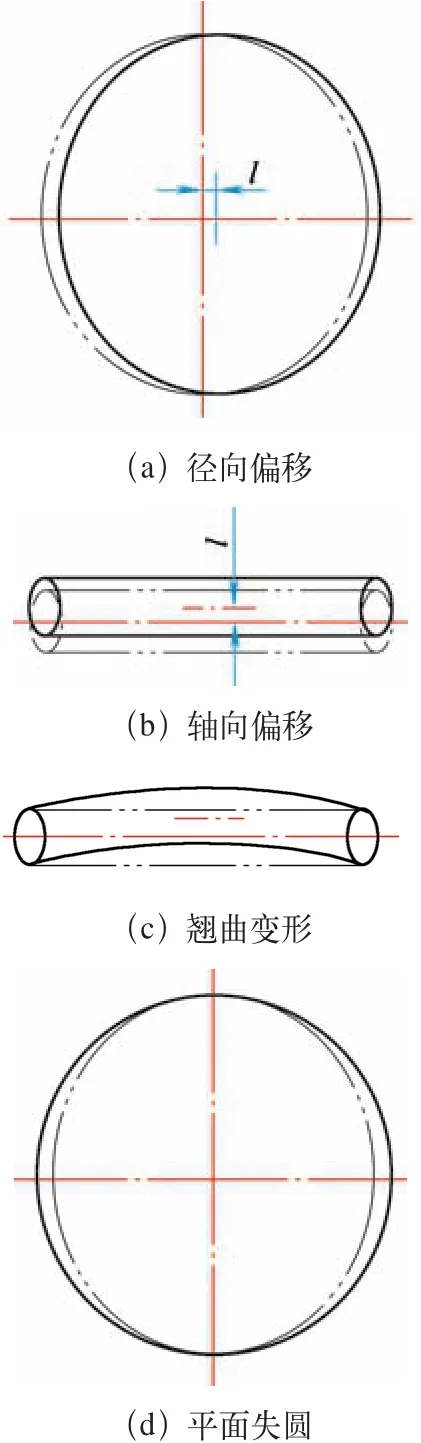

1. 内冷油腔几何尺寸失效

内冷油腔几何尺寸失效(见图2)是一种最常见失效模式,能占到内冷油腔失效数量的80%以上。内冷油腔几何尺寸失效的直接后果是内冷油腔与环槽和燃烧室的距离变窄,造成环岸断裂或燃烧室击穿。内冷油腔几何尺寸失效存在多种表现形式,总体可归纳为四类(见图3):①内冷油腔径向偏移。②内冷油腔轴向偏移。③内冷油腔翘曲变形。④内冷油腔平面失圆。

图2 内冷油腔几何尺寸失效

图3 内冷油腔几何尺寸失效表现形式

研究表明,内冷油腔径向偏移失效模式出现的原因包括:①盐芯本身的定位孔偏离中心位置。②模具上的盐芯定位支撑在外力作用下发生倾斜、弯曲或偏移。

内冷油腔轴向偏移失效模式出现的原因包括:①盐芯本身制造尺寸偏大。②模具上的盐芯定位支撑在脱模力反复作用下发生延展伸长,从而影响到盐芯的位置。③盐芯镶入型腔时没固定到位。

内冷油腔翘曲变形失效模式出现的原因包括:①盐芯在经过焙烧时,工艺温度过高,造成盐芯热塑变形。②盐芯在经过焙烧后,盐芯托盘翘曲变形,造成盐芯在高温下随其变形。③大区域含水的盐芯镶入型腔,在高温金属液的冲击和热膨胀作用下也会造成翘曲变形。

内冷油腔平面失圆一般发生在盐芯两个定位点相垂直的方向上。经试验研究发现,盐芯在铸入型腔时,在高温金属液的作用下,依据盐芯直径和截面积的不同会发生0.8~2mm的热胀。在两定位点方向上,由于受到定位点的限制盐芯外径尺寸基本无变化,盐芯的热胀量就会集中体现在两个定位点相垂直的方向上,造成内冷油腔平面失圆,所以在设计盐芯定位点时一定要充分考虑盐芯的热胀量。

在实际生产中, 内冷油腔几何尺寸失效并不是以单一的形式存在的,往往是以上几种形式的组合,所以具体情况还要具体分析。

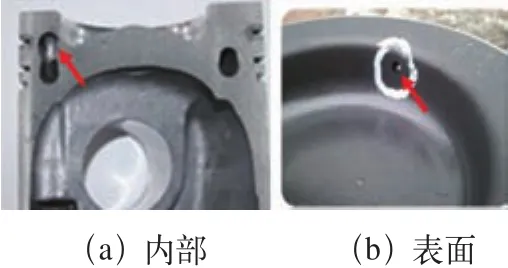

2. 内冷油腔气泡失效

内冷油腔气泡失效(见图4)是一种危害性极大的失效模式,大部分情况下是隐藏在产品内部(见图4a),只有少部分可以从表面被发现(见图4b)。内冷油腔气泡失效模式的直接危害就是燃烧室击穿,使发动机动力迅速下降甚至失去动力。经试验发现此类失效模式产生的原因是:①盐芯焙烧不充分,盐芯自身含有水分,在高温金属液充型时,盐芯内的水分被汽化又来不及排出型腔,就在盐芯附近形成气泡。②经充分焙烧的盐芯,在后续的周转、存储、操作过程中受到水或油的污染。③重新更换的盐芯定位支撑没经过高温烘干,加工过程中的油料或切削液残留,在高温金属液充型时被汽化又来不及排出型腔,也可在盐芯附近形成气泡。

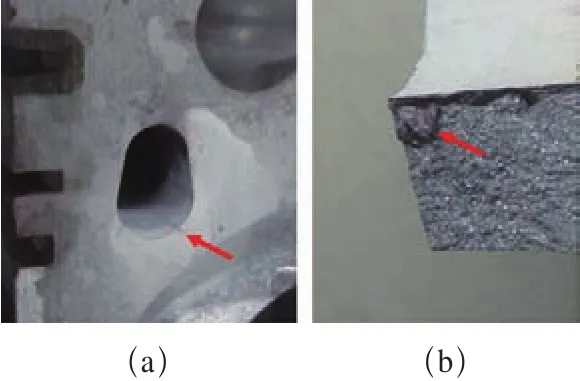

3. 内冷油腔带状氧化物失效

内冷油腔带状氧化物失效(见图5)也是一种常见的失效模式,只是因为它所造成的直接后果不是很严重,所以一直没被重视。内冷油腔带状氧化物一般呈薄片状(一般厚度≤2mm),或沿内冷油腔方向或沿内冷油腔截面方向与内冷油腔内壁铸造成一体。这种带状氧化物一般不会脱落,但一旦脱落就会在活塞与缸体间形成异物造成拉缸。

图4 内冷油腔气泡失效

造成内冷油腔带状氧化物失效模式的原因是盐芯分层或断裂、高温金属液铸入盐芯夹层或裂缝中形成的。盐芯分层或断裂的原因是:①混料不均匀,形成干粉料夹层。②盐料流塑性差,盐料中裹挟的空气膜无法排除。③烘干或焙烧工艺不合理,存在“烧裂”现象。④盐芯储存环境温度过低,造成“干裂”现象。⑤盐芯成形模具设计不合理,存在“脱模拉缝”现象。⑥盐芯定位支撑与盐芯定位孔配合不当,定位支撑将盐芯定位孔胀裂。⑦盐芯定位孔或盐芯定位支撑发生偏移,定位孔与定位支撑之间存在强力配合现象,盐芯在高温金属液热冲击下断裂。

4. 内冷油腔残盐失效

内冷油腔残盐失效(见图6)也是一种常见的内冷油腔失效模式,这种失效模式常常与内冷油腔带状氧化物失效(见图6红色箭头尾部)相伴存在。内冷油腔残盐失效的表现形式是内冷油腔的某段范围内部分截面或整个截面被残留的盐芯堵塞。这种失效模式的后果是内冷油腔的冷却降温效果不能满足设计要求,并且随着时间推移这些残余的盐料还会脱落腐蚀活塞和缸体。

图5 内冷油腔带状氧化物失效

图6 内冷油腔残盐失效

内冷油腔残盐失效模式产生的原因是:①已经存在内冷油腔带状氧化物失效,将内冷油腔部分或整个截面堵塞,从而影响盐芯的水洗效果。②混料不均匀,粘结剂结块,在焙烧过程中形成琉璃体,从而影响盐芯的水洗效果。③盐料流塑性差,在压制成形时盐芯不同段的密度差异较大,同等水洗工艺条件下存在盐芯残留现象。④盐芯在焙烧时,焙烧炉膛内温度不均匀或盐芯摆放过于密集,造成靠近加热源的盐芯部分被烧结成琉璃体。⑤在盐芯水洗过程中,水洗管路局部堵塞或水压降低影响盐芯的水洗效果。

5. 内冷油腔应力裂纹失效

图7 内冷油腔应力裂纹失效

内冷油腔应力裂纹失效(见图7)是一种隐蔽性很强却危害性极大的内冷油腔失效模式,现有检测仪器很难探测到该类缺陷,只有在分析活塞质量事故时才会发现它的存在,所以该类失效模式只能通过提高过程能力加以保证和预防。内冷油腔应力裂纹失效的直接后果是造成活塞断裂或燃烧室击穿,使发动机动力迅速下降甚至失去动力。经试验发现此类失效模式产生的原因是:①产品设计时,内冷油腔与活塞内腔间距离过小,不利于金属液充型。②金属液净化不彻底,充型时金属液中的氧化夹杂物黏附在盐芯表面,形成应力裂纹源(见图7b)。③盐芯分模面清除不彻底,存在分模尖棱,在内冷油腔中形成尖角过渡,这也是铸造最忌讳的问题。

6. 结语

对活塞内冷油腔潜在失效模式的解析旨在详细梳理盐芯制作和内冷活塞铸造过程,找到生产活动中可能存在的不稳定因素,优化过程控制方法,提升制造过程能力,保证生产出更优质的活塞产品。在今后的工作中需要不断加强相关失效案例及数据的研究,进一步提升行业发展水平。