16Mn壳程筒体超声波检测密集性缺陷失效分析与探讨

■ 郭宗山

扫码了解更多

锻件超声波检测各标准要求检测人员密切注意锻件危害性缺陷,如白点,但实际检测工作中往往把注意力集中在工件是否存在按标准规定应发现的缺陷及对其定位、定量上,缺乏对缺陷的定性分析,而缺陷的定性分析对于发现问题产生的根本原因,进而制订相应的预防措施是非常必要的。近期,我们对一批材质为16Mn的壳程筒体的检测,准确定性分析判定为白点缺陷并经解剖验证,现把情况介绍如下。

我公司用本单位冶炼φ800 mm、重7448kg钢锭经锻前加热、镦粗、冲孔、拔长至壁厚为120mm、长1600mm,粗加工后筒体外圆面UT检测发现工件中段壁厚方向深40~100mm处存在多处密集性缺陷(见图1,黄色油漆标注处为发现缺陷部位),缺陷当量尺寸为φ2~φ6mm,由缺陷引起的最大底波降低量为20dB。UT检测所用设备为:友联PXUT—350+数字式超声波检测仪,探头规格为:2.5Pf20,灵敏度调整方式为试块法,扫查灵敏度为φ2—6dB。

图1 壳程筒体缺陷部位

1. 缺陷定性分析

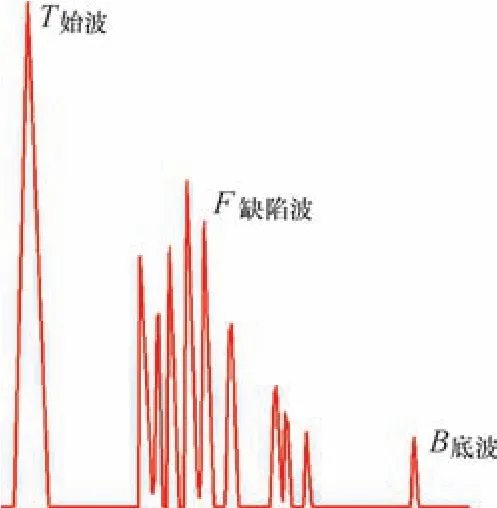

该锻件缺陷分布范围较大,当量大小较均匀,缺陷波形尖锐清晰,缺陷波多而密集,彼此间清晰可辨,各缺陷波有独立存在的特征,波峰陡峭,波根狭窄,随探头移动,缺陷波瞬起瞬落,交替变化,但波形特征基本不变(见图2)。降低检测灵敏度,缺陷波下降较慢,而底波下降较快,局部缺陷严重处,底波降低严重甚至无底波(见图3)。

通过对缺陷波形特征的观察与综合分析,初步认为该锻件的缺陷为白点。由于超声波检测并不能准确判定缺陷性质,为更加准确对该缺陷进行定性,我们对锻件进行了解剖分析。

图 2

图 3

2. 理化分析

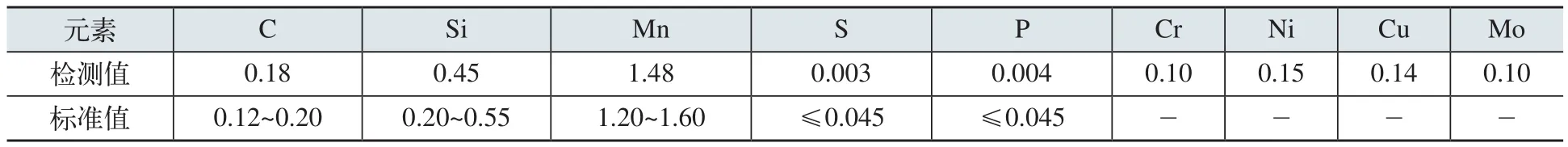

(1)化学分析 该壳程筒体的化学成分检测结果如表1所示,符合GB/T1591—2008《低合金高强度结构钢》的要求。

表1 化学分析结果(质量分数) (%)

(2)低倍分析 取图1所示黄色油漆标记处的断面进行低倍分析:在弧形端面的内壁至t/2范围内发现多处存在小裂纹(见图4b),裂纹最长达6mm。取如图4a箭头所示纵向试样进行弯曲,发现断口存在白点缺陷。

图 4

3.原因分析

缺陷定性为白点后,为进一步查找白点产生的原因,我们又对缺陷部位进行了显微分析与能谱分析。

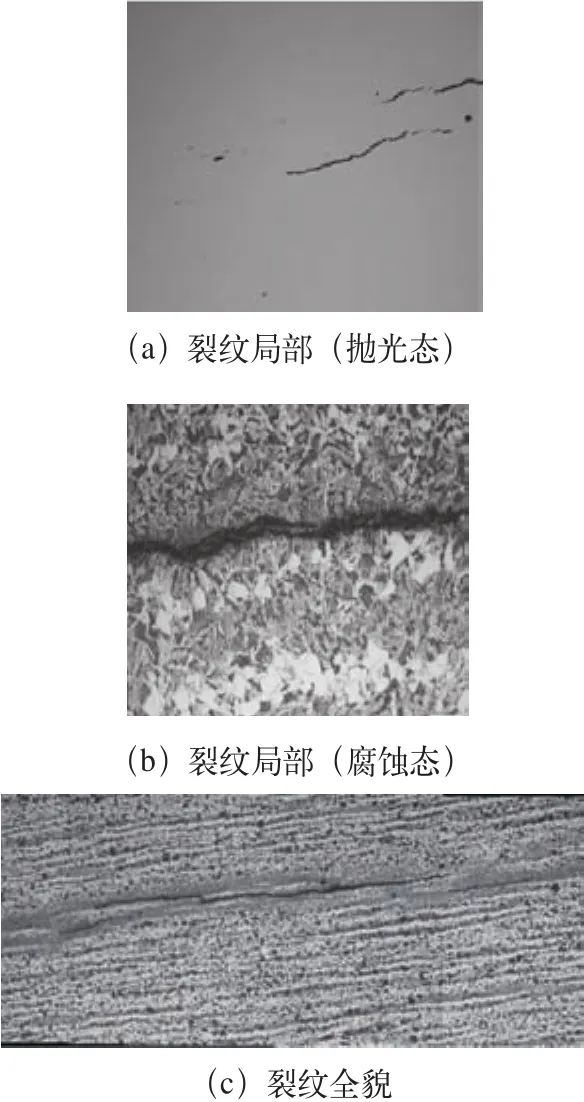

(1)显微分析 抛光态裂纹局部形貌如图5a所示,裂纹尖端比较圆钝,裂纹附近有较多的灰色夹杂物,近裂纹处非金属夹杂物检测结果为:A1.5、B0.5、C0.5、D1.0、Ds0.5;图5c为裂纹全貌,显微组织为贝氏体+少量铁素体,裂纹两侧未发现脱碳现象(见图5b、图5c)。裂纹两侧组织具有连续性,表明开裂在最终热处理后(该筒体为锻后空冷,也即开裂出现在锻前加热后)。图6是远离裂纹处的显微组织:铁素体+珠光体+少量贝氏体,此处的非金属夹杂物检测结果为:A0.5、B0.5、C0.5 D1.0、Ds0.5。

图5 裂纹显微分析

(3)能谱分析 经能谱分析(见图7)确认图5a中裂纹附近灰色物质为MnS夹杂物。

图6 远离裂纹处显微组织

图7 裂纹附近夹杂物能谱分析

4.讨论

该壳程筒体的化学成分符合GB/T1591—2008的标准要求,宏观检测发现受检面有许多小裂纹,其附近显微组织为贝氏体+少量铁素体,与远离裂纹处的组织有所不同,裂纹两侧未发现脱碳和过热现象,裂纹穿晶扩展。裂纹附近有较多的灰色夹杂物:MnS夹杂物,在筒体纵向断口上发现白点缺陷。

综合以上检测分析,我们认为该16Mn壳程筒体超声波检测密集性缺陷为白点,产生原因为:钢锭在浇注凝固过程中生成了硫化物,硫化物具有塑性,在后续锻造时能延伸为条状夹杂成为裂纹源,而硫化物又是弱的捕氢剂,更多的氢将集聚在夹杂物的尖端,容易在此处形成应力源从而在锻造过程中产生白点缺陷。