陕京四线管道内焊+双焊枪外焊工艺研究及应用

■ 单忠斌,郭建明,张先龙,祁来宝,刘永庆,刘春,朱文学,袁吉伟,贾东

扫码了解更多

1. 概述

管道全位置自动焊具有焊接效率高、焊接质量好、劳动强度低等特点,可以有效解决更高钢级大口径长输管道自保护药芯半自动焊工艺在施工效率、焊接质量和力学性能等方面存在的问题。本文依托陕京四线管道工程,基于熊谷内焊机和A610双焊枪外焊设备,进行了内焊+双焊枪外焊工艺研究,针对常见焊接缺陷给予解决措施,成功应用到陕京四线管道工程施工中。

2. 工程概况

陕京四线输气管道工程是中亚进口气和国产气输送的重要通道,是“西气东输”战略通道的延伸,进一步优化全国管网总体布局。陕京四线的建设,对于增加华北地区天然气供应量,提升冬季调峰供气能力,治理大气污染将发挥重要作用。该工程干线起自陕西省靖边首站,途经内蒙古、河北,止于北京市高丽营末站,全长1083km,采用X80M高强度钢管,管径为1219mm,设计输量250亿m3/a。大庆油田工程建设公司成功中标第二标段263km的施工任务,其中要求126km采用全自动焊焊接技术。

3. 焊接工艺研究

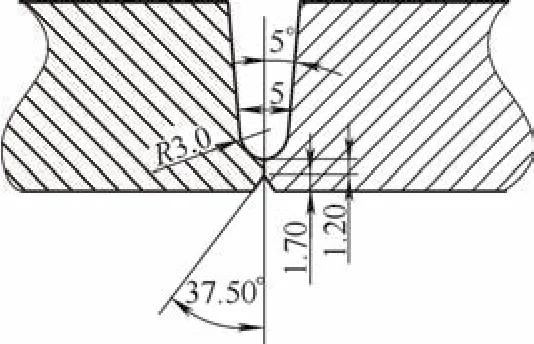

(1)坡口形式选择 根据陕京四线工程施工要求,结合熊谷设备本身特性,工艺选择采用V-U形复合坡口形式,如图1所示。

图1 V-U形复合坡口

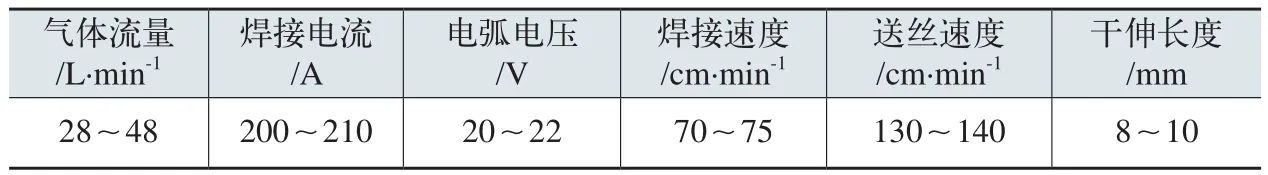

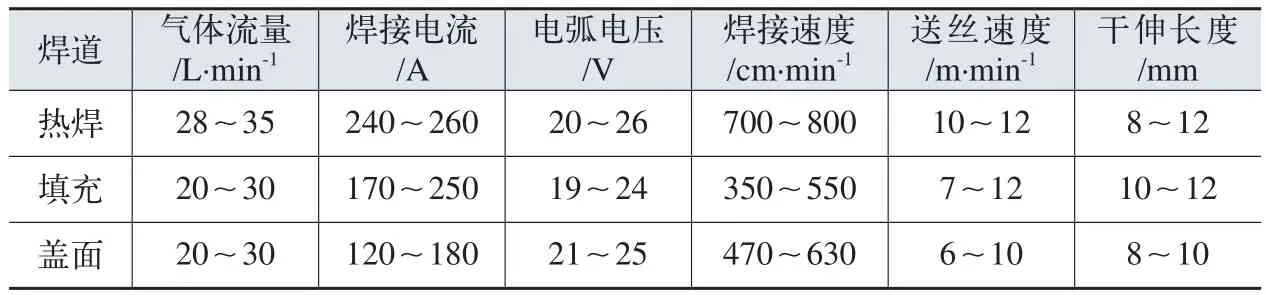

(2)焊接参数选择 陕京四线采用X80M高强度钢管,为φ1219mm×22mm,工艺采用实芯气体保护下向焊工艺,保护气体为80%Ar+20%CO2,根焊焊材为ER70S-G(φ0.9mm),热焊、填盖为ER80S-G(φ1.0mm),均采用直流反接。焊接参数如表1、表2所示。

(3)内焊机操作要求 设备的检查:检查保护气气压、焊丝剩余量、储气罐压力、焊接测试电压等,然后进行内焊机调试:包括内焊机同心度、焊枪干伸长度、送丝速度及焊枪对中性等的调节。

表1 根焊焊接参数

表2 热焊及填盖焊接参数

防风准备:该管道全自动焊属气体保护焊,焊接环境风速不得>2m/s,内焊时需进行管口封堵,防止管子内部过堂风对内焊质量造成影响(见图2)。

管口组对:管口组对的要求:组对间隙≤0.5mm,错边量≤2.0mm,螺旋焊缝错开量≥100mm。

焊前预热:预热的目的主要是减少焊缝及热影响区的淬硬程度,减少焊接应力,降低焊接接头的冷却速度,避免产生裂纹。采用图3所示的中频加热设备,预热坡口两侧50mm,预热温度为120℃。

图2 内焊管口封堵装置

图3 中频加热装置

(4)A610双焊枪外焊操作 轨道安装:轨道的安装精度对后续焊接操作和焊接质量的影响极大,将轨道安放在管材上,使轨道端面距离焊缝坡口近端一个合适且固定的距离,保证焊接小车焊枪能在坡口内左右摆到位,并适当预紧,调整使轨道各点距离焊缝坡口近端距离值之差<1mm,然后将轨道夹紧在管材上。

热焊:焊前检查根焊焊道外部质量,对错边量偏大处的外坡口用砂轮机进行适当的修磨,以保证热焊时能够焊透,修磨好后进行热焊道的焊接。热焊采用双焊枪的后枪进行焊接。热焊道的接头应与根焊道的接头错开50mm以上,热焊必须紧跟根焊,避免根焊道冷却过快造成出现裂纹等焊接缺陷。

填充:经检查热焊焊道外观合格,即可进行填充层焊接。填充时,双焊枪前/后分布摆动焊,同时完成两层焊道,如图4所示。填充每层焊道厚度控制在2~3mm,填充焊道的各层接头应错开50mm以上,接头搭接长度20mm以上,并在下一遍焊接前将其打磨掉。填充焊时两边焊工需相互配合,注意起弧时间的控制和接头的打磨处理,尽量减少焊接空余时间,提高焊接效率。若焊接过程中发现摆宽不合适,可使用自动焊机的增减幅功能。若焊接过程出现密集气孔或焊偏,需停焊修磨焊道后再焊,修磨时切勿伤害焊缝坡口,否则焊接时易造成未熔合缺陷。

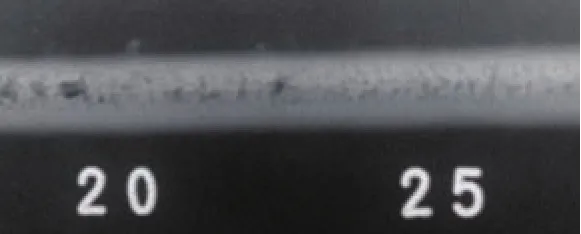

盖面:经检查填充焊道外观合格后,方可进行盖面焊接。双焊枪焊机盖面时两焊枪呈左/右分布,实现单层双焊道,盖面焊道的宽度应为每侧比坡口增宽1~2mm为宜,盖面外观如图5所示。

外焊焊接参数调节:在进行热焊、填充及盖面过程中,焊接参数需要进行提前预设,同时根据组对情况进行实时调整,焊接参数调节在专用的编程软件上进行,然后上传到适配器里,可进行不同角度的焊接参数设置。可进行补焊参数调节的有:弧长、基值电流、电流挺度、左右停留、摆动速度、摆动加速度、摆宽、摆频、行走速度及送丝速度等共计20项焊接参数。

4. 常见焊接缺陷解决措施

内焊常见焊接缺陷及解决措施如下:

图4 外焊双枪填充焊接

图5 盖面外观

第一,内焊焊缝偏离中心:组对定位时,内焊机三个定位靴必须同时贴近管口端面,如有间隙需通过调整导向轮或添加垫片来确保定位。组对时需检查内焊机旋转大盘转动过程中各焊枪头是否一直在内坡口中心,如发生偏离,需调整枪头底座。

第二,内焊密集气孔:严格检查保护气体比例以及纯度,根焊焊接材料严格按规定进行保管,防止受潮生锈影响焊接质量。每天焊接前必须进行设备电气检查、机械部分检查,并进行模拟焊接。焊接前需清理焊枪保护气罩飞溅,防止因飞溅堵塞气罩而影响气体保护效果。检查气瓶内的气体存量、压力,保护气体压力低于1.5MPa时需更换。焊接前,必须严格按照要求进行焊口加热。焊接前对管口进行封堵,管内不允许有穿堂风。内焊密集气孔如图6所示。

第三,焊缝接头搭接不到位或过度:图7所示出现根部接头未搭接现象。解决措施:应及时检查各焊枪头引弧及收弧位置,必要时调整焊枪头的位置以及限位开关挡块的位置,更换焊丝后检查送丝速度和行走速度是否正常。内焊焊接完成后进行外观检查,如有搭接不到或过度时需进行内部修磨后使用内焊机补焊枪进行补焊。

外焊常见焊接缺陷及解决措施如下:

图6 内焊密集气孔

第一,钝边未熔合:首先应检查坡口钝边是否超过合理范围,热焊焊前需检查坡口错边量,修磨错边过大处,同时检查内焊是否出现焊缝偏离现象,保证钝边能焊透。

第二,坡口未熔合:最后一遍填充时因没有水平跟踪,焊缝宽度、填充厚度需要焊工通过控制手柄上摆宽、送丝速度旋钮来调节,易出现坡口未熔合,如图8所示。因此在焊接过程中需仔细观察电弧和熔池情况,保证电弧始终处于熔池的前方中间,如出现焊偏等现象则需停弧打磨补焊。

在平、仰位置接头时易出现跨区坡口未熔合,为此打磨接头时,须平滑过渡,同时保证原有坡口的宽度,且对侧壁的打磨不能伤及坡口,另外对上一焊层的打磨不能过深。接头时后焊接一方起弧位置必须在打磨斜坡顶端,新一层焊接接头必须保证与上层接头错开30mm以上。在出现飞溅过大、电弧发飘、立缝铁液下坠等问题,应立即停弧根据实际情况修正参数,保证焊接效果和质量。

第三,密集气孔:焊接前严格检查焊接混合保护气体比例以及纯度,外焊焊接材料严格按规定保管,防止受潮生锈影响焊接质量。采用防风棚,保证焊接时棚内风速<2m/s。检查气瓶内气体存量、压力,外焊保护气气体压力低于0.2MPa必须更换。焊接过程中打磨一侧焊道接头时,需用挡板与另一侧隔离,防止砂轮气流影响另一侧焊接的气体保护效果。焊接过程中可能因分流器堵塞、导电嘴烧损、飞溅堵塞导电嘴引起送丝不畅,导致电弧不稳定,为此应根据实际情况清理或更换导电嘴、分流器。

图7 根焊接头未搭接

图8 坡口未熔合

5. 结语

目前在大口径管道施工中,内焊机根焊+双枪外焊工艺是最先进的管道焊接技术,不仅焊缝质量高、力学性能好,而且焊接速度快,合格率高,同时有效地降低了操作工人的劳动强度。

本文通过熊谷的A-808/48+A610双枪外焊的工艺研究,分析了内焊机外焊常见缺陷的产生原因,并制定了相对应的解决措施,成功应用于大庆油田在陕京四线的管道施工中,提升了施工质量和效率。