船用Ti-70钛合金板材弯裂失效分析

■ 张智鑫,李瑞锋,陈海涛,王俭,王勤波

扫码了解更多

1.引言

Ti-70钛合金名义成分为Ti-2.5Al-2Zr-1Fe,对应国内牌号为TA23,α/β转变温度为940~960℃,是一种近α型中强、耐蚀、可焊型钛合金。该合金添加低价位Fe元素,且具有良好的耐海水腐蚀性、较高的比强度和良好的焊接性,是一种理想的船体结构材料。Ti-70是一种国内自主研制的新型船用钛合金,国内对Ti-70板材研究较少,生产工艺也不成熟。本文背景为一批Ti-70板材在沿轧制方向折弯成形时出现横向弯裂现象。Ti-70板材的塑性变形过程,确定其成形弯裂的原因,本文对板材断口和基体的化学成分、低高倍组织和力学性能进行了观测对比,并进一步分析了板材的断口形貌。

2.试验方法

试验用Ti-70钛合金铸锭是经真空自耗电弧炉三次熔炼得到,具体化学成分如表1所示。铸锭在β相区开坯,经多火次锻造后,末火次在α+β两相区锻成板坯。板坯经表面处理后在β转变温度以下开坯,在α+β两相区多火热轧到8.0mm,然后中间退火和酸洗,热轧在两辊可逆式热轧机上进行。之后,经两辊可逆式冷轧机轧制5.0mm,经580℃×45min成品热处理。

试验对成形开裂板材的断口和基体化学成分、组织及力学性能分别进行观测,在JSM6480电子显微镜下对断口进行分析。材料化学成分测试在JSM-6480型扫描电镜能谱仪和化学法定量分析仪上进行,低倍组织用LYMPUS表面观测仪观测,显微组织在Axiover 200MAT光学显微镜上观测,室温拉伸性能在Instron 5885拉伸试验机上进行测试,洛氏硬度在OU 2200TC进行测试,冲击韧性在JNS-300摆锤式冲击试验机上检测。

3.结果讨论

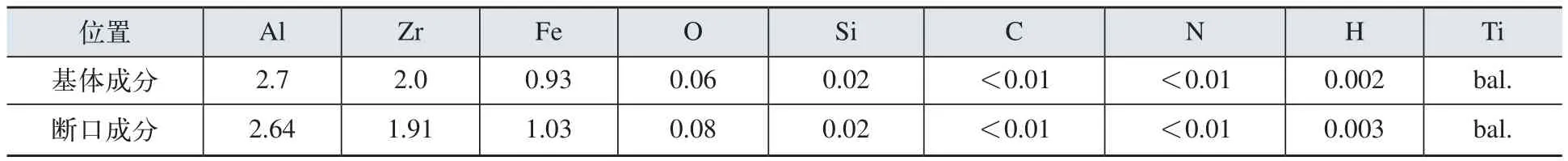

(1)断口与基体成分如表2所示。可以看出断口处成分与板材基体成分接近,无明显增加、降低现象,板材成分均匀。所以可以排除板材压弯开裂是受到成分不均匀和偏析的影响。

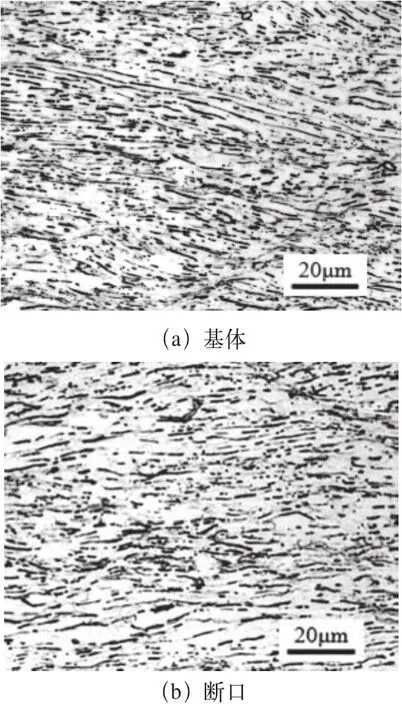

(2)低高倍组织分别如图1和图2所示。

图1 Ti-70板材低倍组织(1×)

从图1低倍组织可以看出,Ti-70板材基体和断口处均无分层、裂纹、气孔、偏析、金属和非金属冶金缺陷;基体低倍组织均匀,无明显轧制流线,如图1a所示。断口处低倍组织呈现出纤维状拉长组织且不均匀,如图1b所示。

图2为Ti-70成品板材的显微组织,从图2a和图2b均可以明显看出,基体和断口处织均匀性都较差,组织多为拉长状和纤维状,等轴组织较少,说明成品板材保留了部分冷轧纤维状组织,成品热处理未使板材内部组织完全再结晶等轴化,这严重影响材料的塑性和均匀性。

可以得出,组织不均匀、未完全再结晶是板材压弯成形开裂的原因之一。经研究:Ti-70冷轧板材612℃保温30min开始再结晶,硬度HRC降低量达50%;684℃保温30min完成再结晶,硬度HRC降低量达80%。而此批板材成品热处理制度为580℃×30min,未达到Ti-70板材的再结晶温度,因此,组织整体呈纤维状、再结晶不完全。组织不均匀易导致板材塑性变形不均匀,影响成形性。

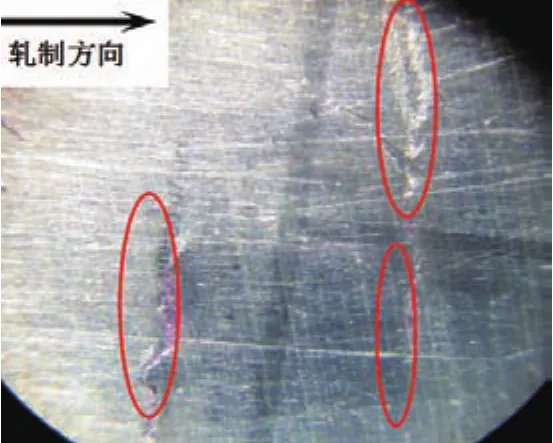

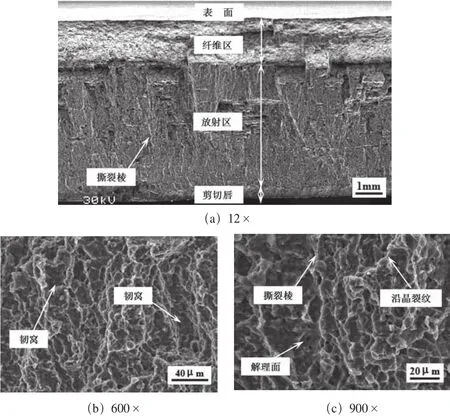

(3)断口形貌具体如图3、图4所示。

从图3中可以看出弯裂成形的Ti-70板材表面宏观微裂纹较多,垂直于轧制方向从板材中间向两边扩展。说明在弯曲过程拉应力的作用下,板材塑性较差,导致多处开裂。

图4为弯裂Ti-70板材的断口形貌,从图4a可以看出,整体成韧性断口,由韧性变形的纤维区、失稳扩展的撕裂区(放射区)和剪切唇组成,三个区域所占比例为3:8:1,图4c中的撕裂棱也说明了板材韧性断裂的特点。从图4b可以看出,断口处有不均匀的韧窝和微坑,尺寸偏小,多数微坑较浅,且图4a中纤维区较窄只占整个断口的25%,说明板材塑性不良且变形不均匀。从图4c可以看出,断口微观呈沿晶断裂,裂纹沿晶界扩展,说明Ti70板材晶界较弱,易优先沿晶开裂,塑性较差;微坑聚集的断口处平齐、有光泽,局部解理面明显,有脆性解理断裂的特征。

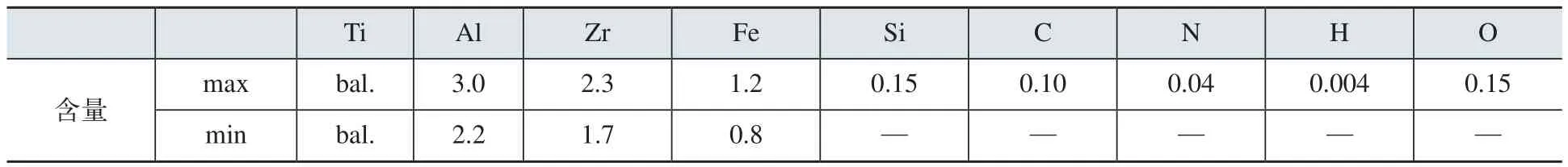

表1 试验Ti-70合金锭的化学成分(质量分数) (%)

表2 Ti70断口成分和基体成分对比(质量分数) (%)

图2 Ti-70板材显微组织

图3 Ti-70板材成形开裂处表面低倍观测(5×)

综上,说明Ti-70板材整体成韧性断裂,局部有解理脆性断裂的特征,说明板材塑性不良。

图4 Ti-70弯裂断口微观形貌

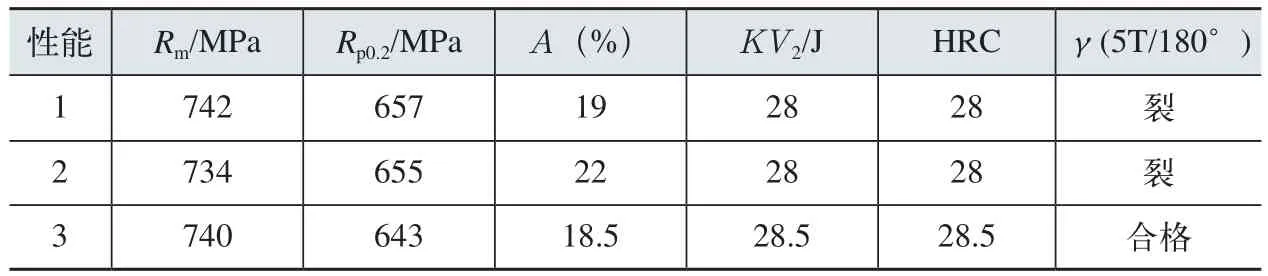

表3 Ti-70板材室温性能汇总

(4)断口力学性能检测汇总如表3所示。其中弯曲开裂,与板材在成形过程开裂的结果吻合,说明5T/180°弯曲作用已经达到该批材料成形开裂的临界点。

4. 结语

(1)此批Ti-70板材显微组织整体呈纤维状,再结晶不完全及组织不均匀是导致板材塑性变形不均匀和塑性下降的主要原因。

(2)此批Ti-70板材的断口形貌整体成韧性断裂,局部有解理脆性断裂的特征,5T/180°弯曲作用是该批材料成形开裂的临界点。