42CrMo大轴调质开裂原因分析

■ 张勇,卢俊玲,和永红,虎岩

扫码了解更多

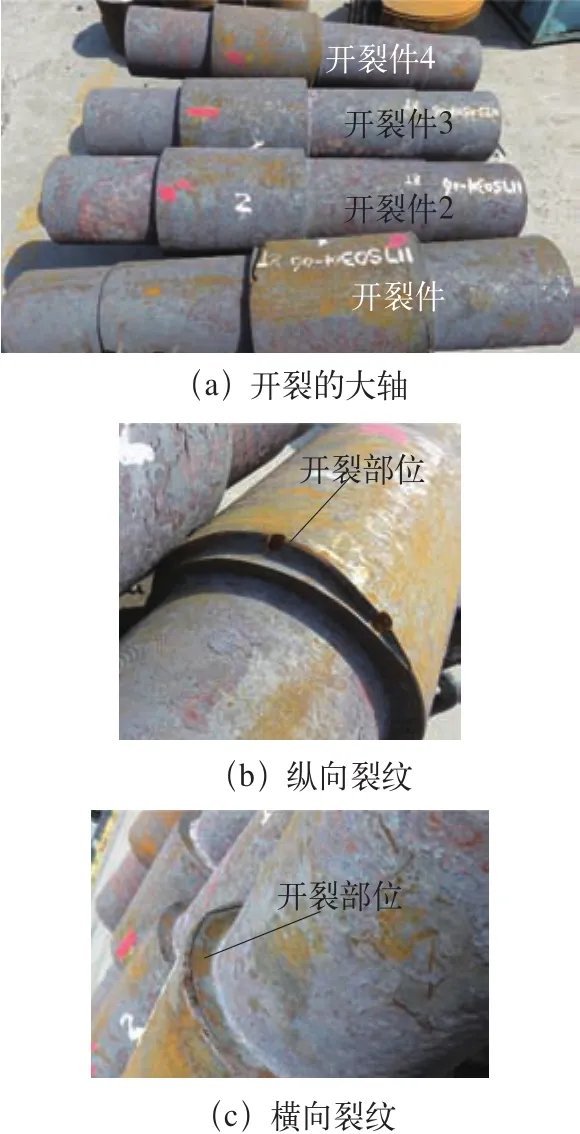

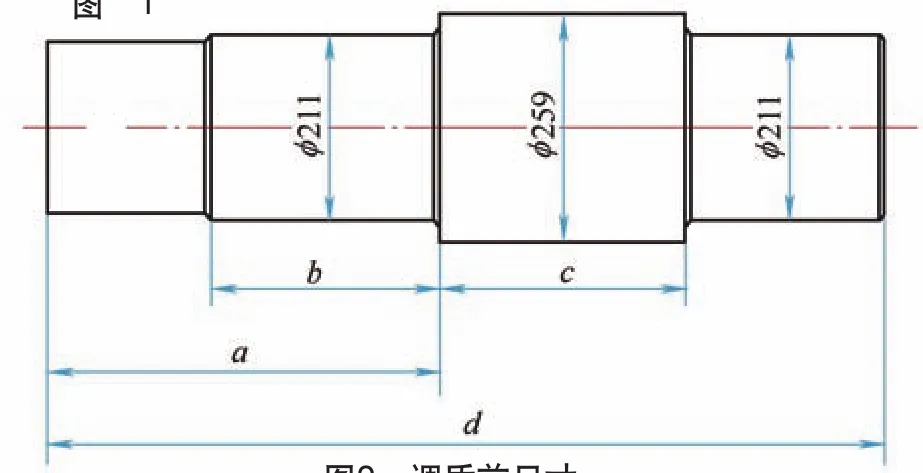

一种材料为42CrMo的大轴,在调质工序完毕后,目测发现开裂,裂纹部位在中间最大直径260mm处的两端轴肩处,裂纹圆周走向,向台阶端面及外圆延伸,深度横向30mm,纵向20mm,如图1所示。该轴本批共调质9件,经目测和着色检测共发现开裂4件,调质前尺寸如图2所示。

图 1

42CrMo材料的大轴类产品,采用水-空交替控时淬火调质工艺已有多年,属于成熟稳定的调质技术,从未出现过开裂现象。本次调质首次出现批量开裂,重量318kg/件,4件合计重量为1.3t,累计成本损失达2.4万元,给公司造成了大的财产损失,制造过程存在较严重的风险,为及时遏止此类问题再发,必须深刻分析原因并解决。

1.工艺、制造过程追溯

该轴的工艺流程为:原材料→锻造→粗车→调质→精车→感应淬火→磨成,开裂发生在调质工序,需对本工序及其之前的工序如原材料、锻造、粗车、调质工艺及过程做分析。

图2 调质前尺寸

(1)材料成分 一般情况下,调质开裂,材料成分影响大,因此为了分析开裂原因,从开裂轴的实体上取样,做材料化学成分分析,化验结果如表1所示,各元素含量均符合GB/T 3077—2015标准,且各成分均在标准含量的中限。

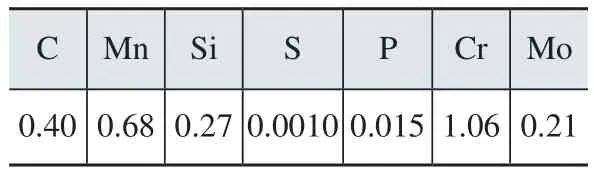

表1 实体轴化学成分(质量分数) (%)

(2)锻造、粗车制造过程制坯材料为中原特钢42CrMo 材料、φ280mm×6000mm圆钢锯料后锻成(见图3),成品轴最大外圆处,用φ280mm圆钢不锻打(见图4),两端台阶分别锻打到锻造工艺要求尺寸,并进行了锻后正火。

φ280mm外圆,由于操作过程中轴切肩不易切直,实际锻造最大外圆为φ300mm。

图3 所用原材料φ280mm圆钢

图4 锻造毛坯

经追溯,该轴粗车后、调质装炉前,轴表面全部加工见亮,按照正常的工艺流程,经超声波检测,未发现表面存在锻造折叠、表皮裂纹等锻造缺陷,也未发现轴内部有缺陷。因此,就目前的检测手段而言,原材料、锻造、精车工序的制造是符合技术要求的。

(3)热处理过程

首先是淬火、回火加热过程:开裂的轴分两炉次淬火,圆盘记录仪记录的加热过程是,淬火820℃保温,保温时间超差+9%,符合操作误差要求;回火650℃保温,回火时间分别超差+13.6%、+22.7%,原则上长于技术文件要求,浪费能源,但是对轴的回火充分性更有利,有利于应力的充分释放,因此,这不是开裂的原因。

其次是水温:轴开裂后,经测量正在使用的冷却循环水,淬火前温度为25~29℃,符合20~40℃的温度要求。

然后是水-空淬火过程:该轴采用水-空交替控时淬火工艺,在水、空气中交替冷却实现淬火,此批轴调质9件,分3炉装炉淬火,调查淬火过程监控视频,零件实际淬火过程如表2所示。

通过查看淬火过程监控视频,此批3炉大轴入水淬冷却时间均不符合操作指导书要求,冷却时间延长20~90s,且有2炉6件淬火过程中均未使用测温仪测返热温度,因而,最后入水冷却及终冷温度是不确定的。

2.断面形貌

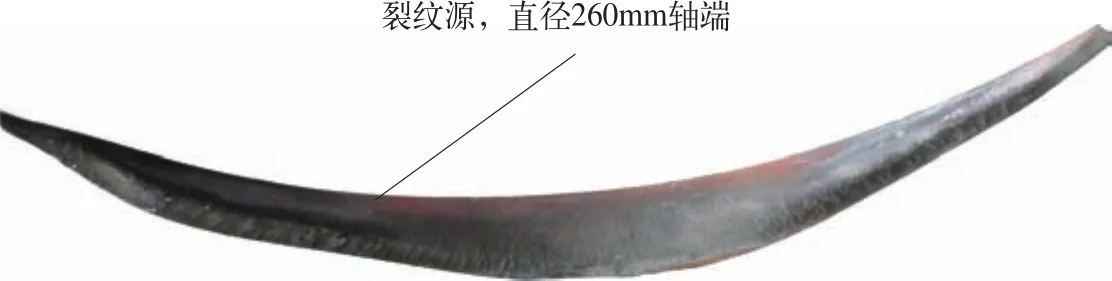

从开裂位置看(见图5),该轴从φ260mm外圆一端轴肩位置沿圆周方向裂开,裂纹为刚健挺直的曲线且呈刀割状,裂纹源位于φ260mm轴端面(轴肩),从表面向里延伸10mm后裂开并趋于脱落,裂纹深度未超过淬硬层;破断面整齐且无明显塑性变形,断口匹配性较好,为典型的脆性断口形态;破断面带有红锈,为水淬过程中形成;经观察破断面,也未发现存在夹杂、夹渣等缺陷。

图5 轴开裂破断面

表2 实际淬火冷却时间

3.开裂原因分析

轴开裂部位均在中间最大直径轴肩处,呈剥落形态,通过开裂形态可以看出,此轴开裂的原因是淬火时应力过大引起,引起应力过大的原因是多方面的,包括冶金、结构、工艺等方面,主要有以下几方面的原因:

(1)各种毛坯或材料生产过程中均可能产生冶金缺陷,或将原材料的冶金缺陷遗留,最后这些缺陷在淬火时可扩展成淬火裂纹,或导致裂纹的发生。

(2)钢的含碳量和合金元素对钢的淬裂倾向有主要影响,随着含碳量的增加,增大了马氏体脆性,降低了钢的脆断强度,增大了淬火裂纹倾向,在水中淬火时,工件表面压应力变小,而中间的拉应力极大值向表面靠近;合金元素增多时,增大了相变的不同时性、增大热处理内应力,有淬裂倾向。

(3)原始组织状态对淬裂的影响很大,如片状珠光体等带状组织,最好的预备热处理组织为球状珠光体。

(4)零件尺寸和结构方面的影响。零件截面过小或过大都不易淬裂,零件的尖角、棱角等几何形状,使工件局部冷速急剧变化,增大了残余应力及开裂倾向。

(5)工艺因素的影响。主要是淬火加热温度、保温时间、冷却方式等因素对淬火裂纹倾向影响较大。包含升温速度过快、表面脱碳、过热或过烧、材料含氢、冷却等方面。

在淬火后期,发生马氏体相变,体积膨胀,易产生裂纹。

综上所述,产生淬火裂纹的原因有多方面,而通过追溯原材料、锻造、粗车、调质过程发现,材料成分合格,经锻造、正火、粗车后未发现零件表面有锻造裂纹、折叠、夹皮等锻造缺陷,调质前的超声波检测,未发现有任何冶金缺陷,而零件水-空淬火冷却时间严重超时,是造成调质开裂的原因之一,锻造的大轴虽经粗车观察,外观无缺陷,然而,锻造的实际操作过程已经不能追溯,因此,锻造过程的不确定性也是造成开裂的原因之一,究竟是淬火裂纹,还是锻造方面造成的裂纹,需进一步区别分析。

4.总结分析

钢件在冷却过程中会产生很大的热应力和组织应力,这两种应力作用在零件上时表现为压应力和拉应力,当淬火时形成的拉应力>压应力时,极易引起淬火裂纹。钢件在冷却到马氏体开始相变温度的过程中,由于组织未变,仅产生热应力,所以钢件一般不会产生裂纹。当钢件冷却到Ms点以下、发生马氏体相变时,体积膨胀,产生第二类畸变、第二类应力及宏观的组织应力和热应力,因而易于产生淬火裂纹。因此,在Ms点以下应缓冷以获得碳浓度较低的马氏体,从而减小马氏体的正方度和组织应力,提高断裂抗力,降低钢的淬裂倾向。

大轴裂纹位于截面尺寸变化较大的位置即轴肩处,因此处形状突变,且加热和冷却速率比其他部位要高,淬火时相对易造成大的应力集中,形成拉应力,会显著增大零件开裂倾向。

从调查过程来看,实际热处理过程中水冷却时间较长,冷却速度比平时要快,这样导致马氏体转变较快,相变应力显著增大,进而使零件拉应力变大,因轴肩位置应力容易集中,故导致该零件从此发生开裂。

另外,从裂纹破断面看为典型的脆性断口,当时裂纹扩展速率较快,几乎是在瞬间完成开裂,零件开裂位置受到的拉应力应较大;裂纹刚健挺直且破断面带有红锈,因此可断定该裂纹为典型的淬火裂纹。

综上所述,42CrMo材料大轴类零件,自执行水-空交替控时淬火的工艺调质处理以来,从未发生过开裂现象,属于成熟稳定的调质技术。本次开裂,从锻造、检测、原材料、调质等过程追溯,并从开裂形态分析,得到的结论是,该轴水-空调质过程中分次冷却时间过长,冷却过激,造成淬火应力过大,是该批4件42CrMo材料的大轴开裂的主要原因,应从技术管理如过程的监督检查、监控视频的随机抽查等方法上彻底解决。