不同腐蚀时间对CZT(211)B衬底的影响分析

吴亮亮,王经纬,高 达,王 丛,刘 铭,周立庆

(华北光电技术研究所,北京 100015)

1 引 言

碲锌镉CdZnTe(211)B衬底常用于分子束外延HgCdTe材料。对于外延生长,其衬底的性能在一定程度上决定了HgCdTe外延材料的质量[1]。碲锌镉(CdZnTe,CZT)材料和HgCdTe材料具有相同的闪锌矿晶体结构,通过调整锌组分(Cd1-xZnxTe中x≈ 0.04),两者之间能在晶格上实现完全匹配,实现准同质外延,外延生长晶格失配小;其禁带宽度大于红外波段的光子能量,对红外光完全透明,可实现背入射,为混合集成创造条件;它与HgCdTe材料化学相容、热膨胀系数相近,使得由CZT衬底上外延生长HgCdTe材料制备的红外探测器的抗热循环能力强[2]。

正是由于CZT的上述优点,使得CZT材料在HgCdTe材料外延生长刚开始就被选为衬底材料,至今仍是制备高性能HgCdTe红外焦平面阵列(Infrared Focal Plane Arrays,IR FPAs)探测器不可或缺的衬底材料,特别是对于中长波双色、雪崩型、高温工作型和甚长波等新一代HgCdTe 红外焦平面阵列[3]。

但是由于在碲锌镉衬底在制备过程中需要经过切磨抛等过程,所以在衬底表面存在损伤层、氧化层和沾污等情况,如果采用溴甲醇(Br2/CH3OH)作为抛光液,衬底表面还会存在富Te层,所以碲锌镉衬底很难做到即开即用(Epi-Ready)。正是由于上述问题,使得衬底在正式生长HgCdTe之前必须经过湿化学处理。

CZT(211)B衬底湿化学处理的关键在于衬底腐蚀过程,腐蚀的目的是为了去除抛光过程中表面残留的损伤层以及氧化层和沾污等[4]。但衬底在腐蚀过程中也会因为腐蚀速率不均等影响衬底表面粗糙度以及总厚度偏差等。CZT(211)B衬底上分子束外延高质量的HgCdTe外延层,一般要求表面粗糙度低于1nm。同时为了保证后续器件工艺质量,一般要求衬底总厚度偏差越小越好。

本文对三片不同抛光方法得到的CZT(211)B衬底使用Br2/CH3OH腐蚀液进行衬底腐蚀,Br2与CH3OH的体积比为0.05%,研究不同腐蚀时间对衬底表面粗糙度、总厚度偏差、红外透过率、Zn值以及X射线衍射半峰宽(FWHM)的影响。

2 实 验

实验的三个样品抛光方法及湿化学腐蚀液如表1所示。CZT(211)B衬底的三个样品选用同一根碲锌镉晶锭,切割、研磨和抛光时间和工艺一致。三个样品均经过机械化学抛光。A样品保持机械化学抛光的表面状态;B样品再采用溴甲醇抛光液进行化学抛光;而C样品采用氨水抛光液进行化学抛光。所以决定A、B、C三个样品表面状态的抛光方法分别是是采用溴甲醇抛光液的机械化学抛光、采用溴甲醇抛光液的化学抛光以及采用溴甲醇抛光液的化学抛光。

获得抛光衬底之后,对衬底样品进行湿化学处理,首先脱脂、除油污,一般使用加热的三氯乙烯(trichloroethylene)浸泡一定时间(30 min)或者利用丙酮和乙醇漂洗(rinse)。

再进行衬底腐蚀过程,一般使用溴(0.05%~2%)甲醇溶液、HBr基溶液或者I2基溶液腐蚀一定时间,去除表面一定厚度的碲锌镉材料。由于磨抛过程而形成的表面损伤层厚度不一,所以即使使用相同浓度的溶液,不同厂家的衬底腐蚀时间不一。腐蚀液种类以及浓度的选择至关重要,因为它会决定湿化学处理之后损伤层是否去除完全、是否形成富Te层等问题。三个样品使用的湿化学腐蚀液都为溴甲醇溶液,溴与甲醇的体积比为0.05%。

最后漂洗、吹干。一般采用两次甲醇漂洗之后冲洗,去除残留的溴等物质;然后利用去离子水冲洗,去除残留的甲醇等有机物残留,之后用氮气吹干衬底。

表1 实验样品抛光方法及湿化学腐蚀液

本文采用原子力显微镜(Atomic Force Microscope,AFM)测量样品五个位置的方均根(Root Mean Square,RMS)粗糙度,然后取平均值。采用白光干涉仪测量样品总厚度偏差(Total Thickness Variation,TTV),总厚度偏差是指样品的最大厚度值与最小厚度值之差,它影响到外延材料的TTV,进而影响后续器件光刻工艺中的全面对焦,同时影响倒装焊工艺中In柱与读出电路互联。采用室温光荧光(Photoluminescence,PL)测量样品的禁带宽度,进而得出CZT(211)B衬底的Zn值,测量样品均匀分布的108个位置,然后取平均值。采用高分辨X射线衍射仪测量样品的双晶衍射半峰宽(Full Width at Half Maximum,FWHM),测量样品均匀分布的6点位置,取平均值。采用傅里叶变换红外光谱仪(Fourier Transform Infrared Spectroscopy,FTIR)测量样品的红外透过率。

3 结果与讨论

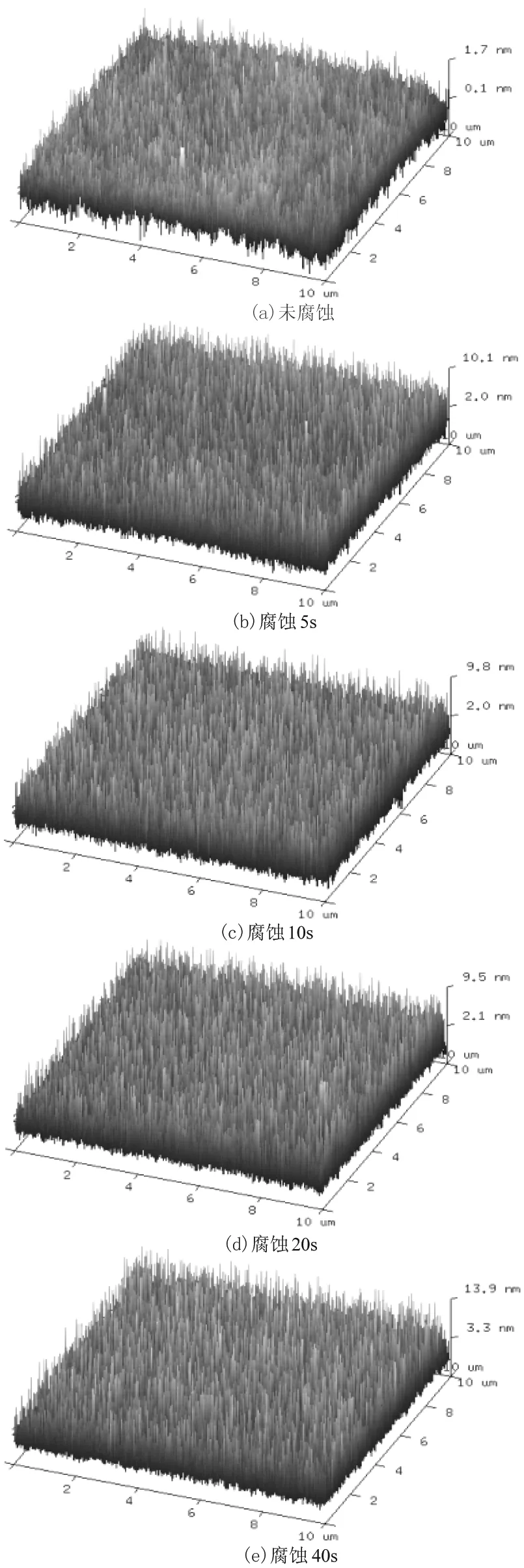

作为分子束外延HgCdTe材料的CZT(211)B衬底,其表面粗糙度直接影响HgCdTe外延材料的质量。一般要求分子束外延HgCdTe的CZT(211)B衬底表面粗糙度低于1 nm。所以我们首先研究衬底表面粗糙度与腐蚀时间之间的关系,如图1所示。图2所示为样品B的不同腐蚀时间的AFM图。如图1 所示,三个样品在未腐蚀之前的表面粗糙度都在0.5 nm左右,腐蚀5 s以上时,衬底表面粗糙度急剧增大,达到1.5 nm以上,已经超过分子束外延HgCdTe对CZT(211)B衬底表面粗糙度1 nm以下的要求,将不适合分子束外延HgCdTe。同时发现腐蚀40 s时样品A和B表面粗糙度急剧增加,而样品C表面粗糙度相对增加较小,这可能与样品C与样品A与B所用抛光液不同有关。

图1 CZT(211)B衬底表面粗糙度与腐蚀时间之间的关系Fig.1 The relationship between RMS of CZT(211)B subtrate and etching time

由于反射式高能电子衍射(RHEED)也能反映CZT(211)B衬底表面粗糙度的大小[5]。所以我们还研究了CZT(211)B衬底不同腐蚀时间的RHEED衍射图样,如图3所示。未腐蚀的CZT(211)B衬底的RHEED图样亮度暗,但可看出有典型的CZT(211)B衬底的短条衍射图样,图中用黑色线条在原有衍射图样附近标示出。未腐蚀的衬底衍射图样不清晰的原因很可能是表面有较厚的氧化层。腐蚀2 s的CZT(211)B衬底的RHEED衍射图样明显看出条纹向圆点变化,亮度也增强。当腐蚀时间达到5 s或者20 s时,CZT(211)B衬底的RHEED衍射图样变成高亮的圆点衍射图样。

图2 样品B的不同腐蚀时间的AFM图Fig.2 The AFM image of different etching times of sample B

图3 CZT(211)B衬底不同腐蚀时间的RHEED衍射图Fig.3 The RHEED patterrn of different etching times of CZT(211)B subtrate

综上所述,溴甲醇腐蚀对CZT(211)B衬底表面粗糙度有很大影响,即使使用溴体积比0.05%的溴甲醇溶液腐蚀5 s,衬底表面粗糙度都会由0.5 nm增加至1.5 nm以上,而一般要求分子束外延HgCdTe的CZT(211)B衬底表面粗糙度低于1 nm,所以为了保证CZT(211)B衬底表面粗糙度低于1 nm,可采用更低溴体积比的溴甲醇腐蚀更短的时间或者研究开发其他腐蚀液。

由于衬底在腐蚀过程中存在不同区域腐蚀速率不同,所以需要研究不同腐蚀时间对CZT(211)B衬底总厚度偏差的影响。图4所示为CZT(211)B衬底总厚度偏差与腐蚀时间之间的关系。如图4所示,随着腐蚀时间的增加,三个CZT(211)B衬底的总厚度偏差都越来越大,特别是样品B的TTV从1 μm增加到3 μm。可能的原因是衬底存在缺陷的区域腐蚀速率比其他区域快。所以增加腐蚀时间,CZT(211)B衬底的总厚度偏差将增大。

作为分子束外延HgCdTe的衬底,由于晶格匹配性要求,CZT(211)B衬底的Zn值必须控制在(0.04±0.005)范围之内。利用溴甲醇腐蚀衬底,将在衬底表面形成富碲层,将影响衬底表面的Zn值,从而影响CZT(211)B衬底表面与其上外延HgCdTe材料的晶格匹配性,所以需要研究CZT(211)B衬底Zn值与腐蚀时间之间的关系。图5所示为CZT(211)B衬底Zn值与腐蚀时间之间的关系。如图5所示,三个样品的Zn值都在(0.04±0.005)范围之内,A和B样品的Zn值低于C样品,因为A样品所用的机械化学抛光和B样品的化学抛光的抛光液都是溴甲醇,在样品的表面形成富碲层,降低表面Zn值,这也是C样品使用溴甲醇腐蚀40 s时其Zn值明显降低的原因。

图5 CZT(211)B衬底Zn值与腐蚀时间之间的关系Fig.5 The relationship between Zn value of CZT(211)B subtrate and etching time

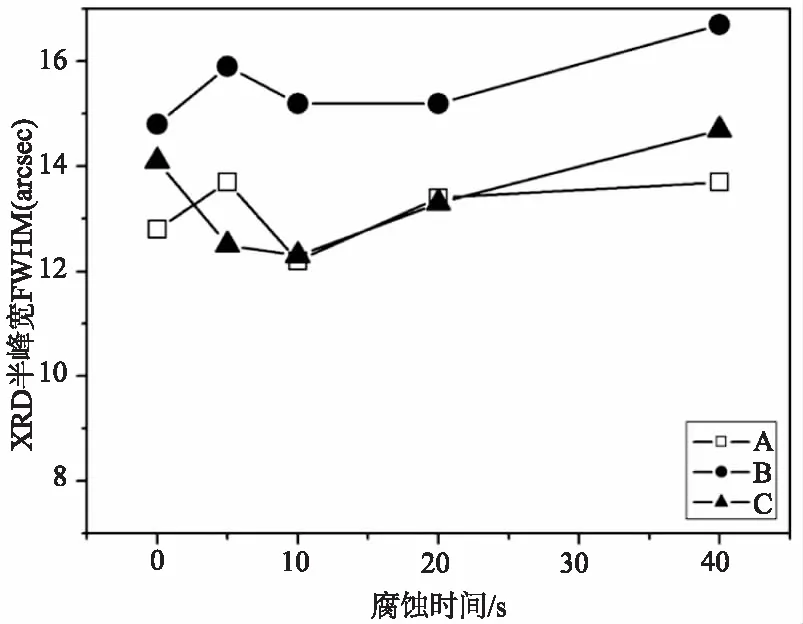

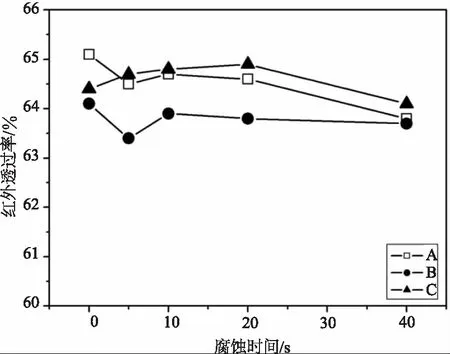

作为衬底材料,其晶体质量影响其上外延HgCdTe材料的影响,研究表明衬底表面状态影响衬底材料的X射线衍射半峰宽以及红外透过率[6-7],所以需要研究XRD半峰宽(FWHM)以及红外透过率与腐蚀时间之间的关系。如图6和图7所示分别为CZT(211)B衬底XRD半峰宽以及红外透过率与腐蚀时间之间的关系。

如图6所示,三个样品的平均FWHM都在17 arcsec以下,样品A和B的FWHM与腐蚀时间的关系类似,都在腐蚀5 s时存在极大值而后降低,之后随着腐蚀时间的增加,其FWHM存在增加趋势。而样品C在腐蚀10 s时存在极小值,之后随着腐蚀时间的增加,其FWHM存在增加趋势。出现不同变化趋势的原因可能是C样品所用化学抛光液不同于A、B样品,使得表面损伤层厚度等情况不同[6]。

图6 CZT(211)B衬底XRD半峰宽与腐蚀时间之间的关系Fig.6 The relationship between FWHM of CZT(211)B subtrate and etching time

如图7所示,三个样品的红外透过率都在63%以上,样品A和B的红外透过率与腐蚀时间的关系类似,都在腐蚀5 s时红外透过率存在极小值而后增大,之后随着腐蚀时间的增加,其红外透过率存在减小趋势。而样品C在腐蚀20 s时红外透过率存在极大值而后减小。出现不同变化趋势的原因可能是C样品所用化学抛光液不同于A、B样品,使得表面损伤层厚度等情况不同。由于腐蚀的取向性和不均匀性使得晶体表面不再平整,较长时间的腐蚀处理会使透过率略有下降[7]。同时发现样品的FWHM与红外透过率存在反向关系,即FWHM增加时红外透过率下降,反之亦然。

图7 CZT(211)B衬底红外透过率与腐蚀时间之间的关系Fig.7 The relationship between infrared transmittance of CZT(211)B subtrate and etching time

4 结 论

本文研究了不同溴甲醇(溴体积比为0.05%)腐蚀时间对CZT(211)B衬底表面粗糙度、总厚度偏差、红外透过率、Zn值以及X射线衍射半峰宽(FWHM)的影响。研究发现,即使使用溴体积比0.05%的溴甲醇溶液腐蚀5 s,衬底表面粗糙度都会由0.5 nm增加至1.5 nm以上,而这将不利于外延高质量HgCdTe材料。同时随着溴甲醇腐蚀时间增加,CZT(211)B衬底总厚度偏差逐渐变大。CZT(211)B衬底Zn值主要由衬底体材料决定,但是使用溴甲醇抛光的A和B样品由于富碲层的影响使得Zn值明显低于使用氨水抛光的C样品。CZT(211)B衬底的X射线衍射半峰宽以及红外透过率受表面损伤层及平整度影响,其随腐蚀时间的关系也和所用抛光液的种类有关,使用溴甲醇抛光的A和B样品的变化趋势相同。综上所述,为了使CZT(211)B衬底表面更加适合外延HgCdTe材料,例如粗糙度低于1 nm,以及保持较小的总厚度偏差等,可采取减少腐蚀时间,降低溴体积比以及通过后期高温处理,以达到外延高质量HgCdTe的目的。