U- GAS气化技术改造中小型氮肥企业固定层造气炉的研究

邢宪军

(新煤化工设计院〔上海〕有限公司 上海 200233)

我国中小型氮肥企业的造气工段大多采用常压固定层间歇气化工艺,以块状无烟煤或焦炭为原料,空气或水蒸气为气化剂,在常压条件下生产原料气[1- 2]。该气化技术投资少、建设周期短、运行稳定,但存在煤种选择性比较单一、原料利用率低、能耗高、单炉产气量小及吹风气对周围环境污染严重等问题,属于逐步淘汰的落后工艺[3- 4]。

近年来,随着无烟煤价格的持续上涨,中小型氮肥企业的生产成本急剧增加。由于原料煤占氮肥生产总成本的50%以上,如果不能改变以无烟块煤为原料的状况,氮肥企业则不可能从根本上扭转成本居高不下的局面[5- 8]。因此,寻求能够气化劣质煤、当地煤的洁净煤气化技术来改造现有固定层造气炉是降低企业生产成本的有效途径。

由于中小型合成氨装置工艺流程长、各工段关联度大,因此固定层造气工段的改造并不是简单的推倒重来和以新代老,所面临的最大问题就是改造后新气化装置如何与现有生产装置进行衔接。以河北某化肥企业的“24·40”装置为例,对采用U- GAS气化技术改造中小型氮肥企业固定层造气炉进行分析研究,以期在保证现有生产能力不变的前提下,最大限度地利用现有工艺流程和设备。

1 现有工艺概述

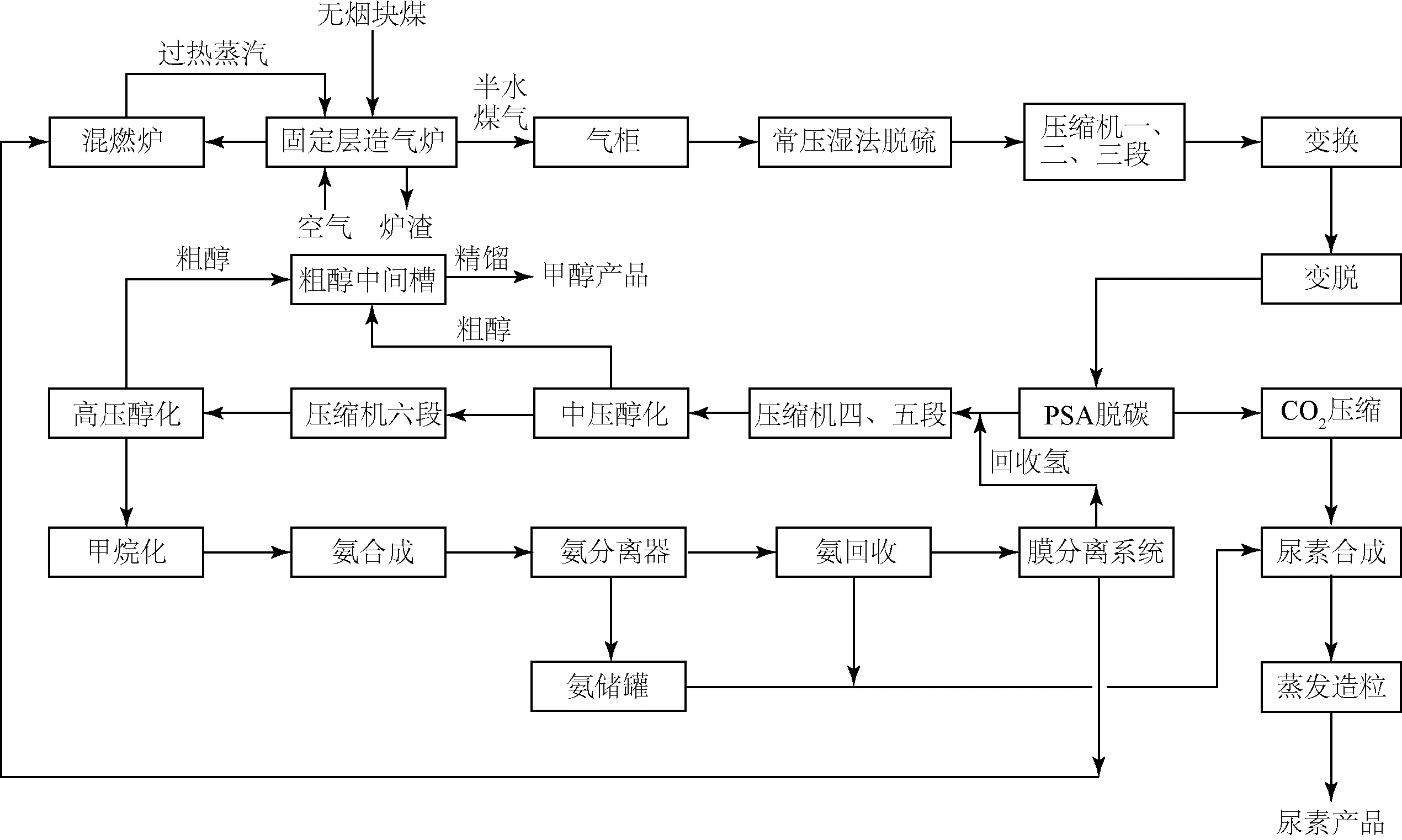

河北某化肥企业“18·30”装置于2009年建成投产,随后对该装置进行了“24·40”节能挖潜技术改造,目前日产合成氨790 t,联产甲醇80 t。该装置以无烟煤为原料生产尿素(中间产品为液氨),造气工段采用常压固定层间歇气化工艺,共有Ф 2 800 mm和Ф 2 650 mm造气炉18台,改造前全系统生产工艺流程如图1所示。

图1 改造前全系统生产工艺流程

空气、过热蒸汽与加氮空气按一定工序交替送入固定层造气炉内,在炽热的炭层中发生一系列化学反应,制得的半水煤气经洗气箱、洗气塔降温除尘后送入气柜。气柜中的半水煤气经除尘塔后送入罗茨风机,升压至0.05 MPa进入常压脱硫塔进行粗脱硫。粗脱硫气经净氨塔、静电除焦油塔后进入压缩机一、二、三段,升压至2.10 MPa后送入变换工段,得到的变换气经变脱装置脱除少量的H2S后送至脱碳工段脱除CO2。脱碳后的原料气进入压缩机四、五段,升压至11.00 MPa后送至中压醇化工段联产甲醇。出中压醇化工段未反应的原料气经甲醇洗涤塔洗去气体中夹带的微量甲醇后进入压缩机六段,升压至22.00 MPa后经高压醇化工段、甲烷化工段脱除微量的CO和CO2,再送至氨合成工段生产液氨。来自氨合成工段的放空气减压后送至净氨塔与软水逆流接触,得到的氨水由塔底排出,放空气从塔顶出塔后送至膜分离器。通过膜分离器回收得到的氢气送至压缩机四段入口循环使用;膜分离器的尾气作为燃料气送至造气工段的混燃炉燃烧,产生的过热蒸汽供造气工段使用。从氨合成工段送出的液氨与加压CO2一起送至尿素合成塔,最终通过蒸发造粒得到尿素产品。

2 改造方案的分析与讨论

由于尿素合成自成体系,造气工段的改造不影响尿素合成部分,所以仅分析讨论造气工段的改造对合成氨生产的影响。

2.1 造气工段

U- GAS气化技术是由美国气体研究院(GTI)开发的流化床气化技术,其主要特点:①对原料有较强的适应性,可气化褐煤、烟煤、次烟煤、无烟煤及高灰高硫劣质煤;②气化过程中不产生焦油,采用干法排渣,对环境友好;③气化效率高,冷煤气效率≥80%,碳转化率≥98%;④操作简单,易于维护,建设投资低[9- 10]。由于U- GAS气化技术对煤种适应性强,可以气化劣质煤、本地煤,能有效降低合成氨的生产成本,是改造常压固定层间歇造气炉的理想技术。

2.1.1 气化压力的选择

气化压力是由后续变换、变脱、脱碳、压缩等工段综合决定。由于该项目变换、变脱、脱碳工段的设计压力均为2.1 MPa,所以气化装置出口压力不能高于2.1 MPa,否则变换、变脱、脱碳工段全部要推倒重来,将大幅增加改造投资并延长改造工期,严重影响企业的经济效益。

压缩机三段进口压力为0.85 MPa,出口压力为2.10 MPa。U- GAS气化技术已有1.0 MPa加压气化业绩,但没有2.0 MPa压力等级的气化业绩[11]。经综合考虑上述情况和净化部分的压降后,确定气化压力为1.2 MPa。

2.1.2 造气工段的改造方案

采用2台Ф 2 600 mm/Ф 3 600 mm U- GAS气化炉取代原有的18台常压固定层间歇造气炉;利用现有的煤场和备煤系统,增设煤破碎系统,新建上煤栈桥及煤输送皮带机、空分装置(制氧规模22 000 m3/h,标态)以及污水处理装置;取消原有的空气鼓风机、气柜、静电除尘塔和罗茨风机。

2.1.3 造气工段改造前后消耗对比

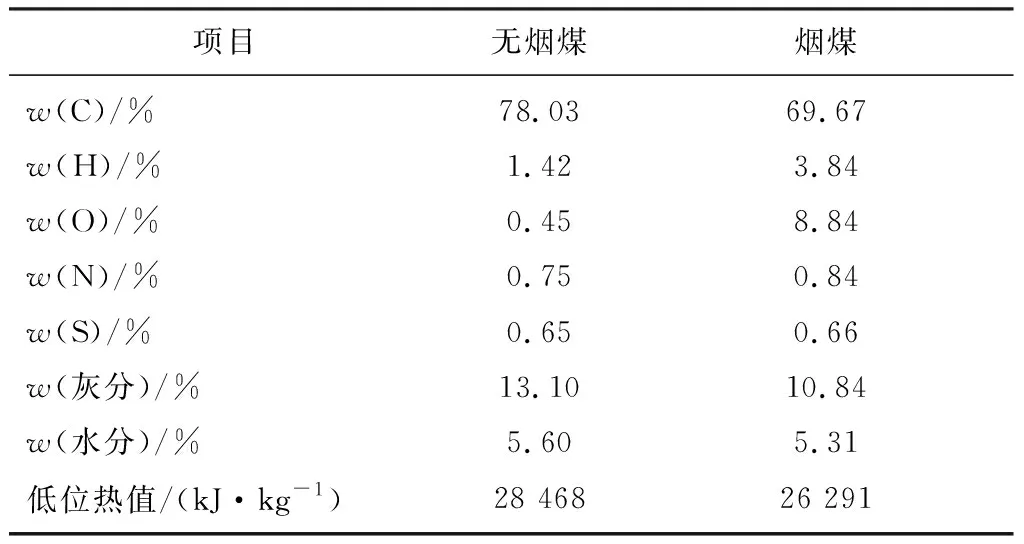

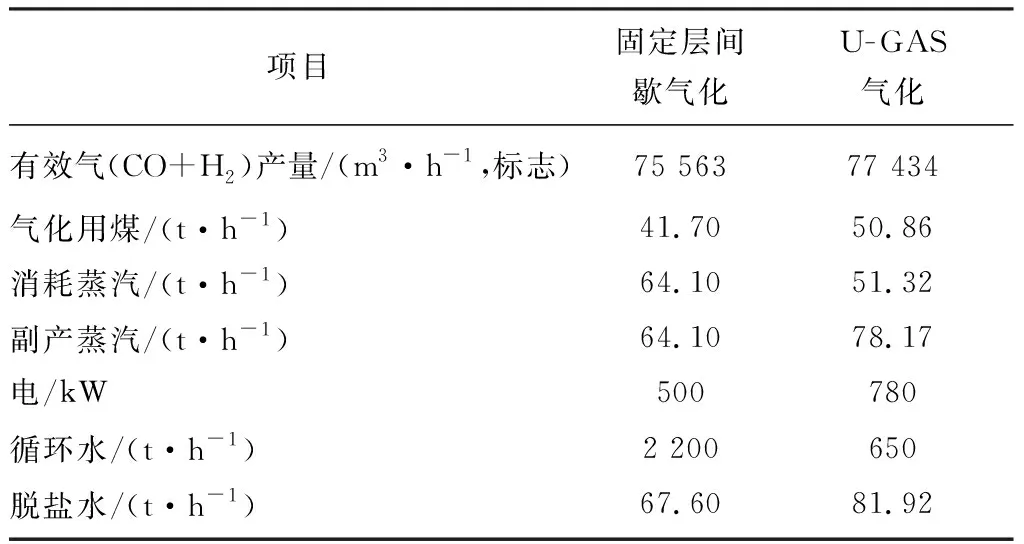

U- GAS气化以烟煤为设计煤种,纯氧气化,气化压力1.2 MPa,气化温度950 ℃。固定层造气炉以无烟煤为原料,常压空气气化。2种气化技术气化用煤性质对比如表1所示,所产煤气组成对比如表2所示。

在保持改造前后生产规模(合成氨790 t/d、甲醇80 t/d)相同的前提下,固定层间歇气化、U- GAS气化的消耗对比如表3所示,其中固定层间歇气化副产、消耗的蒸汽规格为0.6 MPa、180 ℃,

表1 2种气化技术气化用煤性质对比

表2 2种气化技术所产煤气组成对比 %

表3 2种气化技术的消耗对比

U- GAS气化副产、消耗的蒸汽规格为2.0 MPa、400 ℃。

由表2可看出,U- GAS气化所产煤气中CH4含量较高,致使氨合成工段放空气量较大[12- 13]。为了保证合成氨生产规模相同,所以U- GAS气化所产的有效气较固定层气化多。

U- GAS气化所产的湿煤气在水洗塔中采用热水进行洗涤,出水洗塔的湿煤气压力以及温度分别为1.1 MPa和132 ℃,湿基含水体积分数为23.81%,比较适合进入耐硫变换工段进行变换。

2.1.4 空气/氧气消耗对比

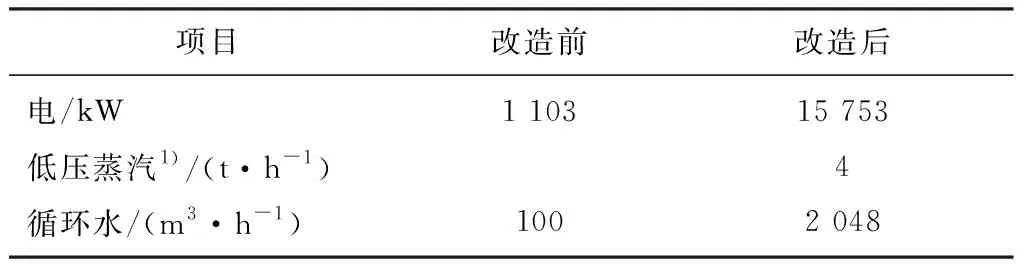

固定层造气炉采用空气气化,空气由鼓风机鼓入气化炉中;U- GAS气化炉则采用纯氧气化,氧气由空分装置提供。改造前后制氧工段消耗对比如表4所示,其中改造后的电耗不仅包含制氧电耗,而且包含向氨合成工段补氮时氮气压缩机的电耗。

表4 改造前后制氧工段消耗对比

2.2 变换工段

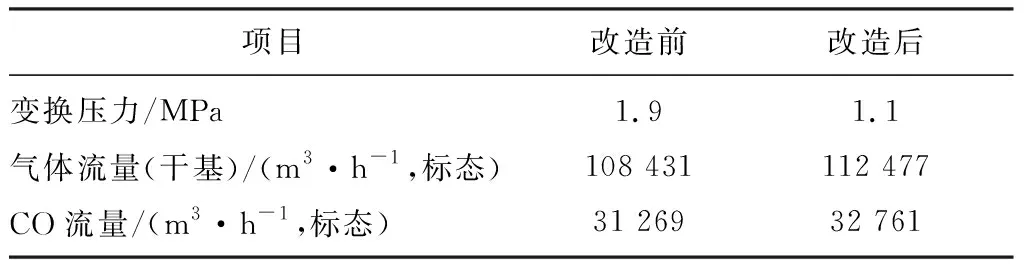

该装置变换工段原采用高串低工艺,设计压力2.1 MPa,运行压力1.8~2.0 MPa。改造前后水煤气中CO的量相近(表5),所以对变换工段的影响不大。U- GAS气化所产的水煤气压力和温度分别为1.1 MPa和132 ℃,汽气比为0.31,适合采用全低变流程进行变换。

表5 改造前后变换工段参数对比

变换工段改造方案:利用原有的设备,将高串低工艺改为全低变工艺,变换压力降至1.1 MPa;高温变换炉内铁-铬系变换催化剂更换为钴-钼系耐硫宽温变换催化剂并分3段装填,在第1段加装COS水解催化剂;新增变换工段开工硫化设备。

2.3 脱硫工段

脱硫工段原采用常压湿法脱硫+变脱,变脱设计压力2.1 MPa,运行压力1.7~1.9 MPa。现将常压湿法脱硫改为加压湿法脱硫,脱硫塔及贫富液泵需重新购置,再生及硫回收系统保留。加压湿法脱硫设置在变换工段之后,变脱可以设置在加压湿法脱硫后降压运行,也可以设置在压缩机三段出口。

2.4 脱碳工段

脱碳工段现采用抽真空变压吸附(VPSA)技术,设计处理气量为160 000 m3/h,设计压力为2.1 MPa,运行压力1.7~1.9 MPa。该套装置由提纯段(VPSA- Ⅰ)和净化段(VPSA- Ⅱ)组成,提纯段采用18- 4- 9流程,共配置18台吸附塔,采用4塔吸附、9次均压、3塔抽真空工艺,出口气中φ(CO2)控制在6%~10%;净化段采用18- 4- 10流程,共配置18台吸附塔,采用4塔吸附、10次均压、3塔抽真空工艺,出口气中φ(CO2)控制在0.2%左右。

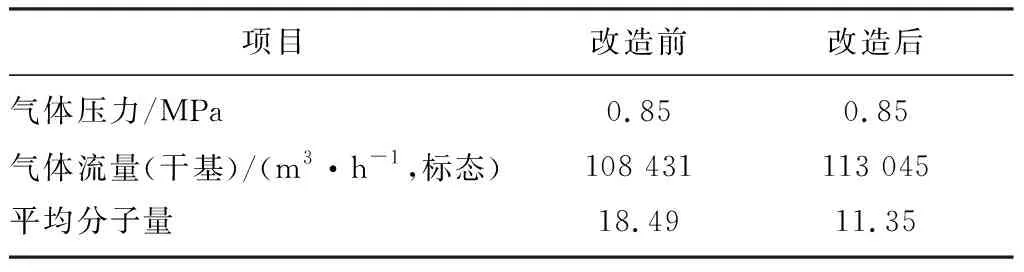

由于出造气工段的原料气直接进行变换,致使气体流量和平均分子量增大,若直接进入压缩机3段入口,会造成压缩机的改造工作量较大。因此,变换后的原料气在进入压缩机三段前,先进行预脱碳,以减少原料气的流量,降低压缩功。

改造方案:将原脱碳工段提纯段设置在压缩机三段入口前降压使用,由于脱碳工作压力降低,故提纯段的脱碳能力已无法满足现有装置要求,需扩建脱碳装置的提纯段,使其出口气中φ(CO2)控制在8%左右;脱碳工段净化段仍配置在压缩机三段出口。

2.5 压缩工段

该企业现采用卧式M型六列对称平衡往复式压缩机,共由6段组成。改造以后,取消压缩机的一、二段,原料气经预脱碳以后直接进入压缩机三段。改造前后压缩机三段入口气体性质对比如表6所示。

表6 改造前后压缩机三段入口气体性质对比

由表6可看出;改造前后压缩机三段入口气体流量基本相同,故无需改造压缩机的气缸;改造后,三段入口气体平均分子量减小,压缩功将相应减少。

2.6 甲醇合成、甲烷化和氨合成工段

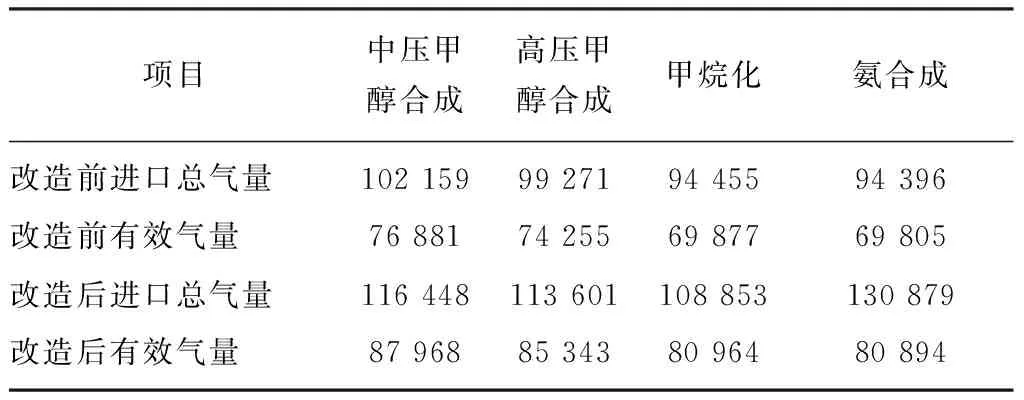

改造前后中压甲醇合成、高压甲醇合成、甲烷化、氨合成工段的进口总气量和有效气量对比如表7所示。

表7 改造前后甲醇合成、甲烷化和氨合成工段进口总气量和有效气量对比m3/h(标态)

从表7可看出:改造前后中压甲醇合成、高压甲醇合成、甲烷化工段的入口总气量和有效气量比较接近,对反应系统的影响不大;改造后,进入氨合成工段的原料气量增加较多,有效气量变化不大,这是因为U- GAS气化所产煤气中甲烷含量高,进入氨合成工段的惰性气体亦增多,致使氨合成工段的放空气量增大,回收氢气量增多,但对合成氨产量影响不大。

2.7 氢、氨、甲烷回收

由于固定层气化所产煤气中含CH4体积分数约1.0%,而U- GAS气化高达4.5%,造成改造后放空气流量增大数倍(表8),所以,改造后需要扩建膜分离器和氨回收装置。

表8 改造前后放空气流量和回收氢气流量对比m3/h(标态)

改造前后尾气的流量和低位热值对比如表9所示。改造前,合成氨放空气经膜分离器提氢后,尾气送至三废混燃炉燃烧,所生产的蒸汽供固定层气化炉使用。改造后,合成氨放空气经膜分离器提氢后,尾气为富甲烷气,热值较高,可用于燃气-蒸汽轮机发电。经测算,改造后尾气可发电30 800 kW(燃气轮机发电22 100 kW,蒸汽轮机发电8 700 kW),发电部分自用1 200 kW,净输出电力29 600 kW。

表9 改造前后尾气流量和低位热值对比

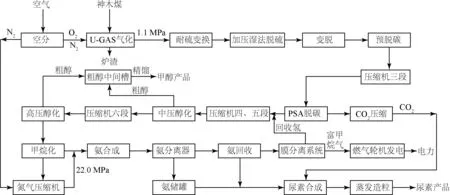

2.8 改造后全系统工艺流程的确定

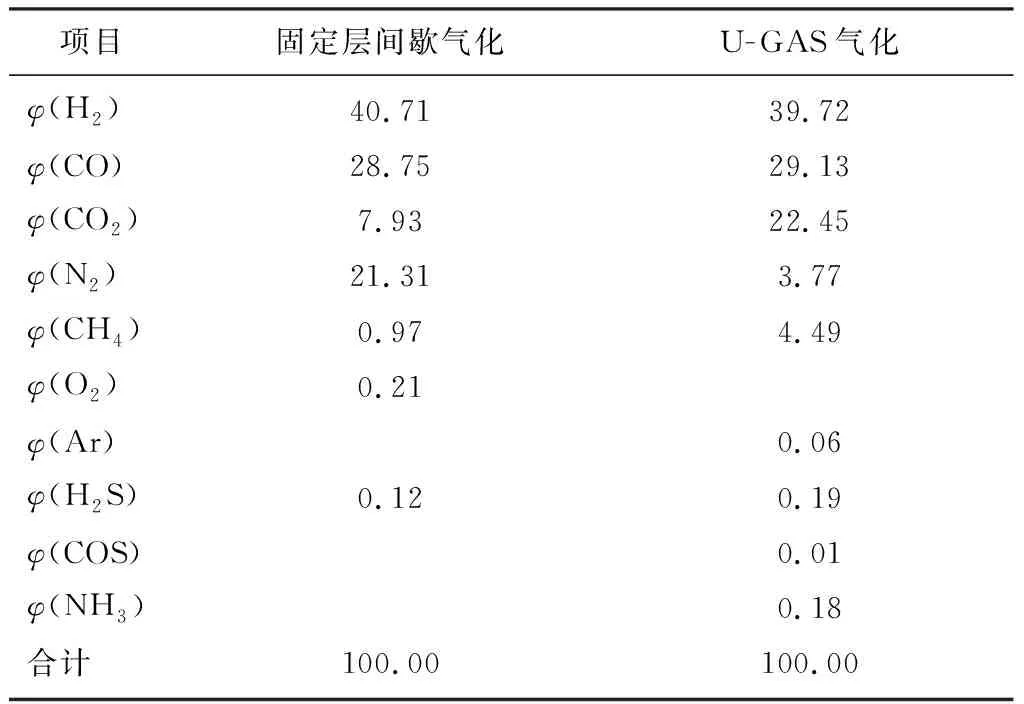

采用U- GAS气化技术改造中小型氮肥企业固定层造气装置后,其全系统生产工艺流程见图2。

图2 改造后全系统生产工艺流程

3 改造前后能耗及成本对比

3.1 改造前后主要原材料及公用工程消耗对比

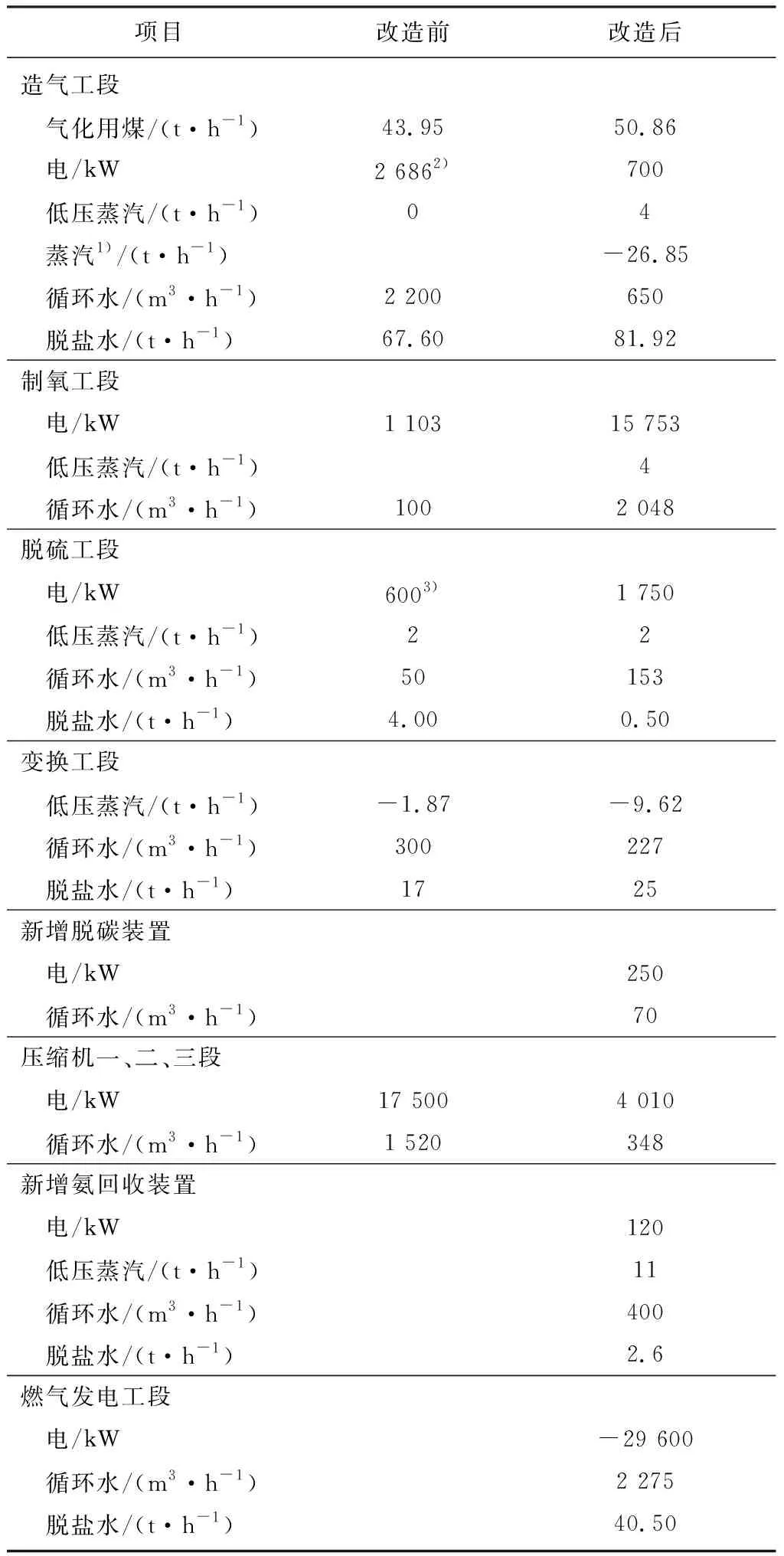

改造前后主要原材料及公用工程消耗对比如表10所示。

3.2 改造前后主要公用工程对比

分别对表10中所述电、低压蒸汽、蒸汽、循环水、脱盐水等主要公用工程的消耗情况进行对比,以便确定改造后公用工程的扩建情况,结果如表11所示。

表10 改造前后主要原材料及公用工程消耗对比

2)含罗茨风机电耗;

3)含静电除焦油塔电耗

从表11可看出,若不计燃气-蒸汽发电,改造后用电量增加694 kW,对全系统用电容量基本没有影响;若计入燃气-蒸汽发电,改造后由全系统电网调配,可少购电28 906 kW。

改造后,低压蒸汽耗量增加11.25 t/h,蒸汽耗量减少26.85 t/h,可将蒸汽减压至0.60 MPa

表11 改造前后主要公用工程对比

进行补充,以平衡低压蒸汽。平衡后,蒸汽富裕15.60 t/h,可用于其他工段的蒸汽平衡或发电。

改造后,循环水用量增加1 898 m3/h,增量不大,可由原循环冷却水系统平衡解决。

改造后,脱盐水用量增加53.92 t/h,不足部分由原脱盐水站统筹解决。

总的来讲,改造前后电和蒸汽基本持平,对公用工程系统没有影响;循环水用量略有增加,循环水系统优化后,可以解决;由于改造后新建燃气-蒸汽发电装置,脱盐水用量增加较多,可由脱盐水站统筹解决。

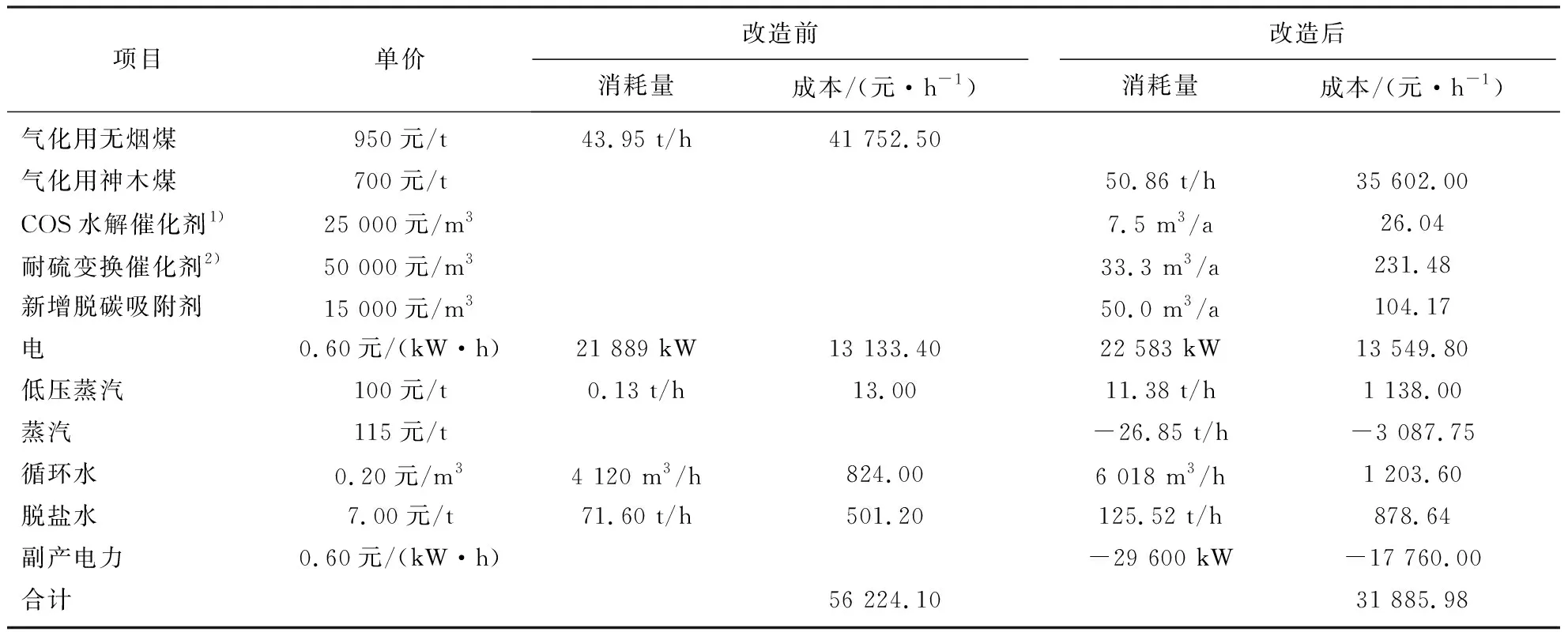

3.3 改造前后成本对比

改造前后改造部分成本变化对比如表12所示。

由表12可知:改造后,若不配置燃气-蒸汽发电部分,年节省成本约4 736万元,改造总投资为3.32亿元,扣除折旧、维修后,吨氨成本可降低200元;若配置燃气-蒸汽发电部分,年节省成本约1.75亿元,改造总投资为4.36亿元,扣除折旧、维修后,吨氨成本可降低568元。

4 结语

通过对U- GAS气化技术改造中小型氮肥企业固定层造气炉的研究表明:在整个改造过程,气化装置和空分装置为新建,均为成熟技术;压缩工段的改造经交流讨论,完全可行;变换、脱硫、脱碳等工段均是小改造,技术成熟,基本无风险;甲醇合成和氨合成部分无需改造。从整体上讲,该改造方案技术上可行、经济上合理。改造后,U- GAS气化采用干法排渣,无飞灰和尾气外排,节能环保;原料煤由无烟煤改为烟煤,还可使用劣质煤,原料成本大幅降低;副产的富甲烷气体可用于发电,能显著提高企业的经济效益。

表12 改造前后改造部分成本变化对比

2)使用寿命3年;

3)年运行时间按7 200 h计