硫黄回收装置标定考核及技术分析

陶 乐,张今龙,魏振军

(神华包头煤化工有限责任公司 内蒙古包头 014010)

22 kt/a硫黄回收装置采用SSR工艺技术,于2008年3月开工建设,2009年11月中交,2010年6月5日引酸性气开工并产出合格硫黄产品,标志着该硫黄回收装置投料试车一次成功。该装置在2016年检修时,首次改用LS系列催化剂,开车及运行情况良好。

1 工艺技术特点[1]

该硫黄回收装置由两级克劳斯、尾气加氢还原吸收、胺液再生、液硫脱气和尾气焚烧五大部分组成。克劳斯部分采用直流式部分燃烧法,使来自变换汽提系统含氨不凝气和低温甲醇洗系统的酸性气在温度1 250 ℃以上进行克劳斯反应,将变换汽提系统含氨不凝气中的NH3全部转化为N2和H2O。制硫燃烧炉采用加拿大AECOMETRIC烧嘴,以保证酸性气中氨和其他烃类杂质完全燃烧。制硫反应器采用高低温过程气掺合工艺,操作控制简单,具有较大的操作灵活性。

尾气吸收采用加氢还原吸收法。来自克劳斯的尾气掺入氢混合以后被加热至280 ℃,在钴、钼催化剂的作用下,尾气中携带的单质硫和SO2进行加氢反应,COS和CS2进行水解反应。吸收、再生部分采用质量分数30%的MDEA水溶液作为脱硫剂,可以使净化后的尾气中含硫化氢体积分数≤0.01%。

采用地下液硫储槽进行液硫脱气。液硫储槽主体为水泥结构,设置抗腐蚀性能良好的保温层,储槽底部铺设加热盘管。利用循环脱气泵使液硫中的H2S逸入气相中,经抽气器送入尾气焚烧炉焚烧。

为了使尾气中的H2S充分燃烧生成SO2,必须控制尾气焚烧炉的温度,使其最大限度燃烧;同时还应控制空气和燃料气量,防止氮氧化物的生成。

2 标定考核情况

为了考核硫黄回收装置最大负荷(装置负荷以硫黄产量计,下同)下的运行情况,深入了解LS系列催化剂的性能,于2016年8月2日07:00对硫黄回收装置进行96 h的标定考核。

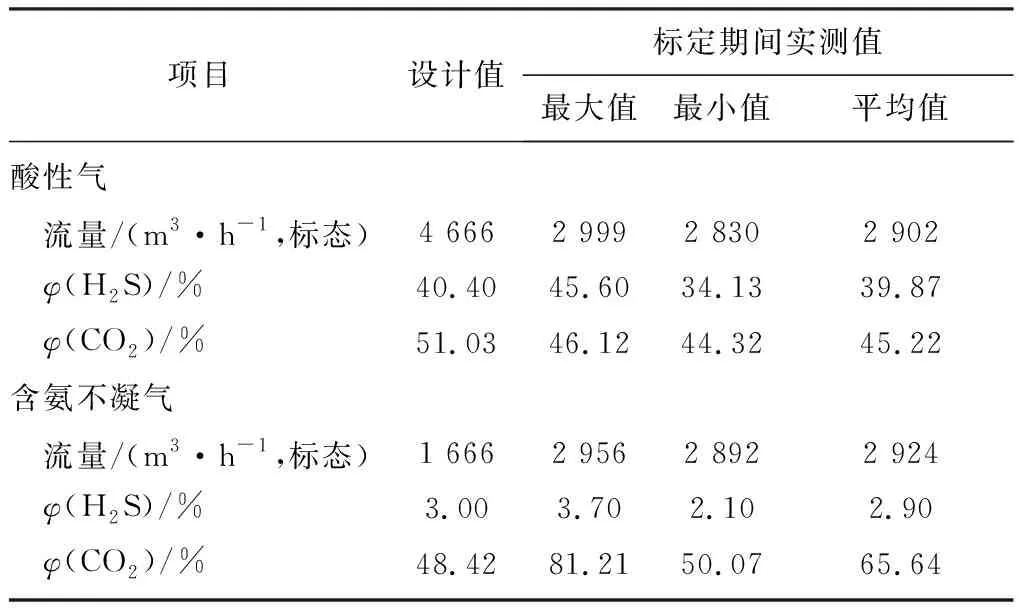

2.1 原料情况

硫黄回收装置标定期间,来自低温甲醇洗系统的酸性气流量为2 830~2 999 m3/h(标态),平均流量为2 902 m3/h(标态),酸性气中含硫化氢体积分数34.4%;来自变换汽提系统的含氨不凝气流量为2 892~2 956 m3/h(标态)。标定期间装置原料情况如表1所示。

表1 标定期间装置原料情况

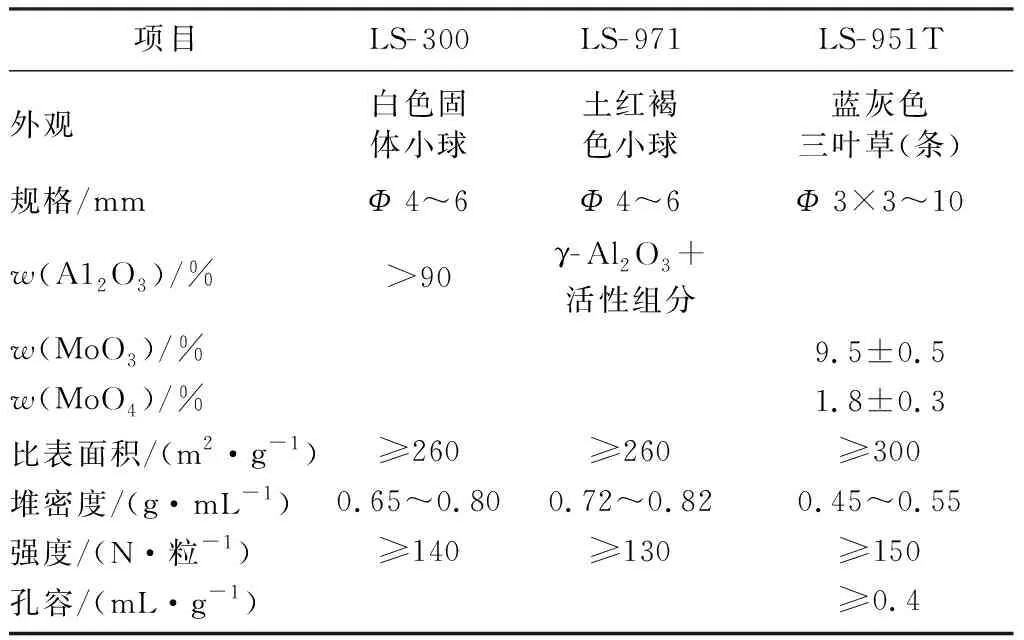

2.2 催化剂技术指标

本次硫黄回收装置检修后,将催化剂更换为LS- 300制硫催化剂、LS- 971抗漏氧保护制硫催化剂及LS- 951T尾气加氢催化剂,其中制硫一级反应器上层1/3高度装填LS- 971抗漏氧保护制硫催化剂。LS- 300制硫催化剂、LS- 971抗漏氧保护制硫催化剂及LS- 951T尾气加氢催化剂主要技术指标如表2所示。

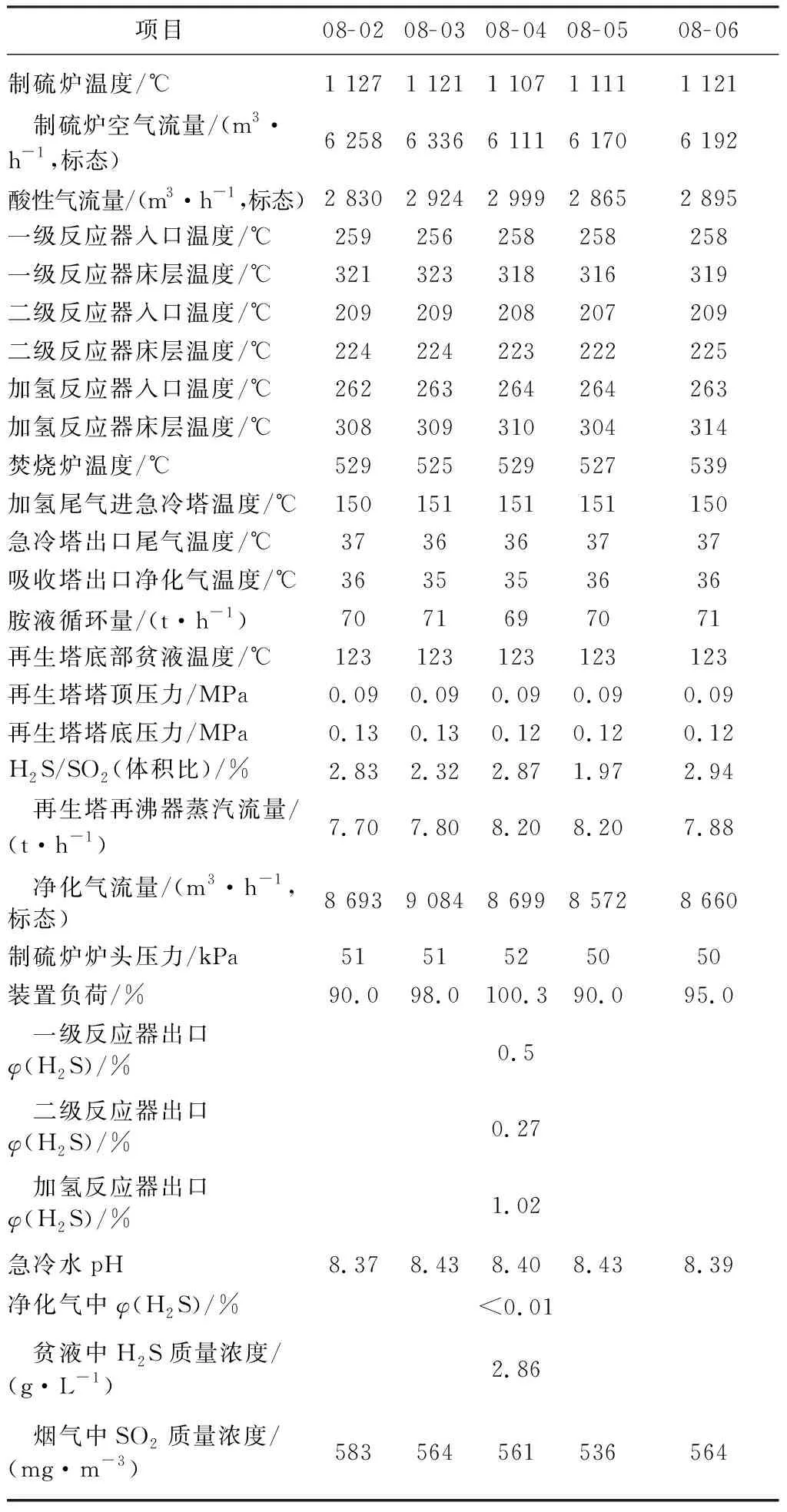

2.3 主要运行数据

标定期间硫黄回收装置主要运行数据如表3所示。

表2 LS系列催化剂主要技术指标

表3 标定期间硫黄回收装置主要运行数据(2016年)

2.4 物料平衡

硫黄回收装置标定期间保持较高的酸性气处理负荷,8月3日装置负荷达到了最大值100.3%,酸性气流量为2 999 m3/h(标态),装置酸性气负荷达到标定考核要求。硫黄回收装置物料平衡数据如表4所示。

表4 硫黄回收装置物料平衡数据

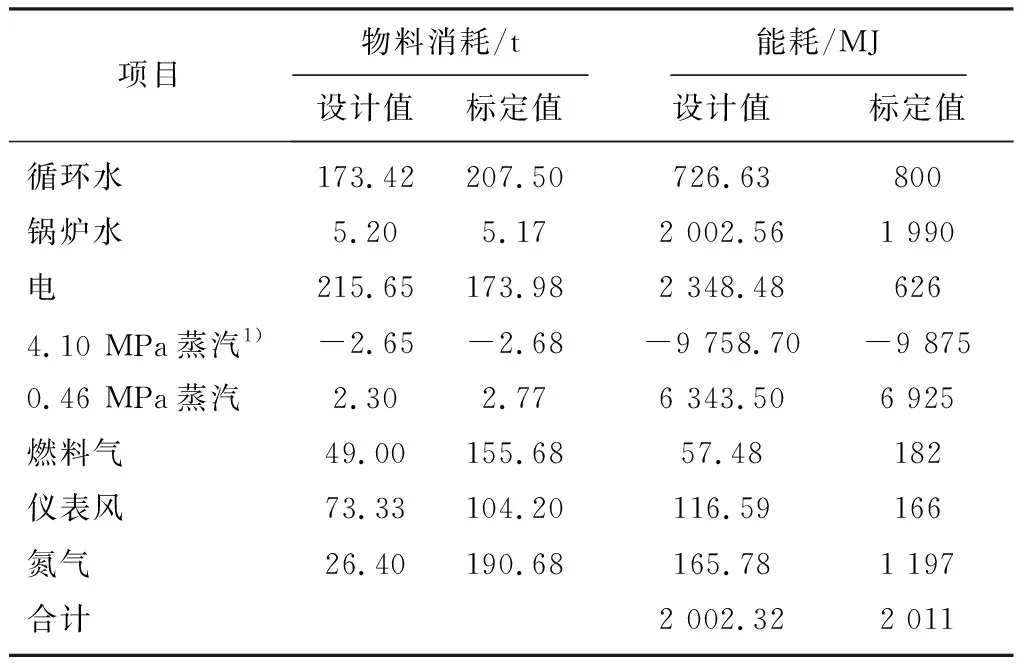

2.5 装置能耗

在标定期间,硫黄回收装置共回收生产优等品固体硫黄200 t,装置平均负荷为95%。硫黄回收装置生产吨硫黄的标定值与设计值比较如表5所示。

表5 硫黄回收装置生产吨硫黄的标定值与设计值比较

标定期间生产吨硫黄的能耗略高于设计值,主要是以下几个因素综合作用的结果。

(1)实际循环水消耗量高于设计值,主要原因是标定时处于夏季,气温相对较高,循环水消耗量较大。

(2)实际电耗低于设计值,主要原因是将空冷器电机改为变频电机并加强装置照明等管理,使电耗大幅下降。

(3)实际燃料气的消耗量高于设计值,主要原因是装置所处理的酸性气浓度相对较低,采用燃料气作为伴烧气以提高制硫炉的炉膛温度,使燃料气消耗量大幅增加。

(4)实际氮气的消耗量高于设计值,主要原因为装置酸性气和含氨不凝气混合处经常会出现结晶,导致含氨不凝气管线堵塞,因此采用通入氮气的方式以防止此处产生结晶,由此导致氮气消耗量增加。

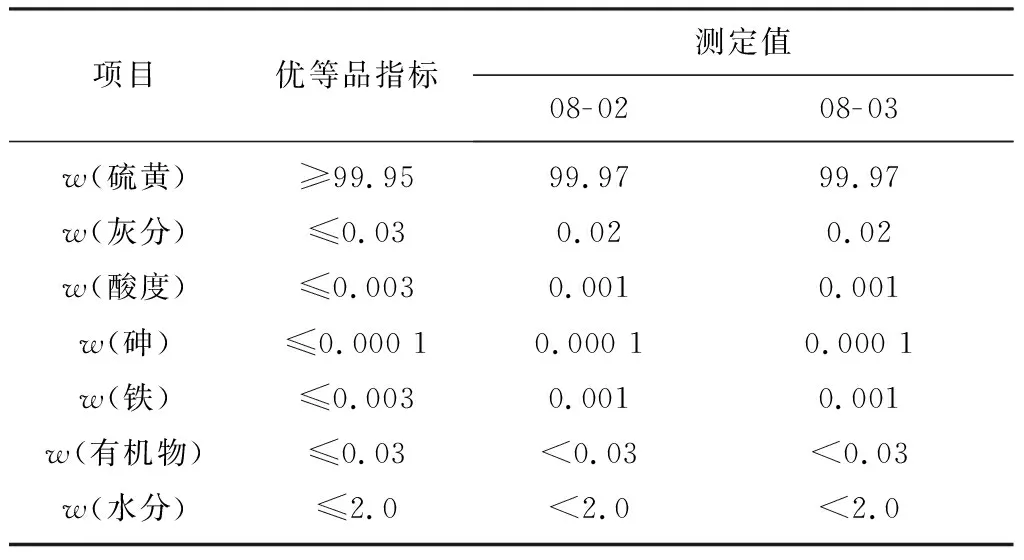

2.6 产品质量

标定期间对硫黄产品质量进行了2次分析(表6),均达到国家标准《工业硫磺 第1部分:固体产品》(GB/T 2449.1—2014)优等品指标的要求。

表6 硫黄产品质量分析结果 %

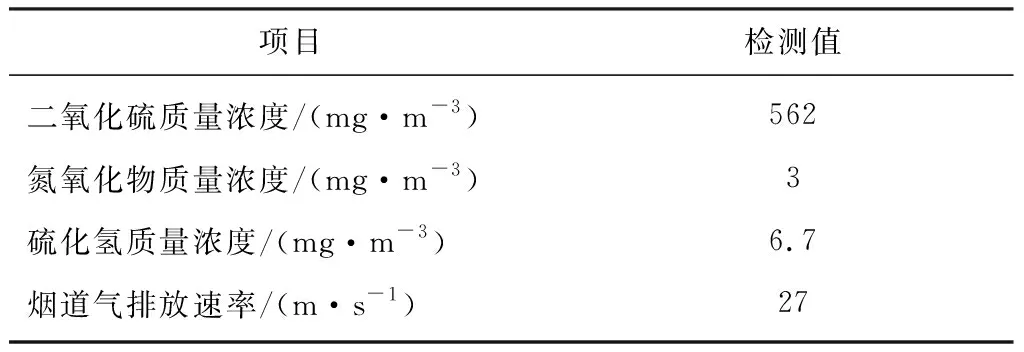

2.7 烟道气排放浓度分析

标定期间委托环境监测站对硫黄回收装置排放烟道气中的SO2、NOx和H2S浓度进行了检测,检测结果如表7所示。

表7 排放烟道气检测结果

国家标准《大气污染物综合排放标准》(GB l6297—1996)要求高度为100 m的烟囱SO2最高允许排放质量浓度为960 mg/m3,SO2最大排放速率为170 kg/h。从表7检测结果来看,硫黄回收装置的SO2排放浓度和排放速率均优于国家标准要求。但是按照新的国家标准《石油炼制工业污染物排放标准》(GB 31570—2015)的要求,自2017年7月1日起,现有的硫黄回收装置SO2排放质量浓度要求小于400 mg/m3(标态),装置现有的SO2排放值已不能满足新标准要求,须作进一步的改造。

3 硫平衡计算及催化剂转化率计算

3.1 硫平衡计算

根据硫黄回收装置标定期间的数据,净化后尾气中含硫化氢体积分数<0.01%,排放烟道气中二氧化硫平均质量浓度为562 mg/m3。按烟道气中二氧化硫平均质量浓度562 mg/m3、硫化氢平均质量浓度6.7 mg/m3进行计算,装置平均硫回收率为99.65%。标定期间装置硫平衡情况如表8所示。

表8 标定期间装置硫平衡情况

3.2 制硫系统出口总硫回收率

在整个标定期间,进硫回收装置的酸性气中硫化氢平均体积分数为39.87%,制硫系统出口气体中含硫化氢体积分数为0.27%,则制硫系统出口硫转化率为99.32%,完全满足催化剂技术协议中要求制硫系统出口总硫转化率≥95%的要求。从装置整体运行情况来看,本次更换的LS系列催化剂优于上炉催化剂,在硫黄采样分析中也未发现有催化剂成分,充分表明LS系列催化剂在运行过程中没有出现粉化现象。

4 其他技术分析

硫黄回收系统压力是制约硫转化率的重要因素。从本次标定结果可以看出,制硫炉炉头压力已达到了极限值(表3),如果上游出现波动,将会出现制硫空气无法加入而导致硫化氢、二氧化硫分析仪失调的现象,最终使尾气中二氧化硫含量升高,此现象在夏季更为明显。针对这一情况,正在进行投用低压氧气的前期准备工作,届时硫黄回收装置的负荷将有更大的提升空间。

5 结语

标定期间硫黄回收装置酸性气进料量达到满负荷生产的指标要求,标定考核结果显示:该装置满负荷运行工况良好,关键操作数据与设计数据基本一致[2],设备运行正常;硫黄产品质量达到GB/T 2449—2014优等品指标要求,烟道气中SO2排放浓度与排放速率均优于GB 16297—1996标准的限值。通过本次标定考核,体现出SSR硫黄回收工艺具有技术成熟、能耗低、操作弹性大以及原料适应性强等优点;同时,LS系列催化剂完全可以满足煤化工行业硫黄回收装置在不同负荷下的生产需要。硫黄回收装置检修后,硫黄产品的质量稳定,排放烟道气中SO2质量浓度远低于960 mg/m3(标态),但要满足SO2质量浓度低于400 mg/m3(标态)的新标准要求,还需进行一系列的改造工作。