超声波检测在试制白车身焊接中的应用

魏健,赵洲洋,任建新,吕锋,王勇

超声波检测在试制白车身焊接中的应用

魏健,赵洲洋,任建新,吕锋,王勇

(华晨汽车工程研究院车身试制车间,辽宁 沈阳 110141)

白车身试制是汽车研发的重要阶段,文章对试制焊装车间的IQR系统、中频焊钳技术和超声波检测的应用进行了介绍。通过验证试验证明了超声波检测在试制焊接中具有较高的可靠性,并得到测量偏差值。结合现场实际情况,总结了超声波检测在试制焊接阶段的重要作用。

白车身试制;焊点质量;超声波检测;应用

前言

新车型的开发离不开样车试制工作,试制白车身焊接则是样车试制工作的重要阶段。电阻点焊是一种重要的金属连接方法,广泛应用于汽车焊接领域。多数白车身都会有4000至6000个焊点,因此汽车的安全性能很大程度上取决于车身焊点质量。传统的焊点检查方法为撕破试验,这种方法费时费力,还会造成资源浪费。近些年,超声波无损检测技术已经被广泛应用于汽车电阻点焊的检测中,它能快速检测焊核质量[1-2]。

本文主要介绍华晨研究院试制焊装车间一体化焊钳的相关技术和超声波检测的应用情况,进行验证试验,总结超声波检测在试制焊接中的作用。

1 设备介绍

华晨研究院试制焊装车间的焊接设备为NIMAK公司的一体化焊钳,超声波检测设备为Tessonics公司的RSWA-F1点焊分析仪。

1.1 一体化焊钳

华晨研究院试制焊装车间需承接华晨集团所有新车型的试制焊接工作,由于场地有限,需将生产线上百把焊钳的工作由几十把焊钳来完成,因此对焊接设备的要求是非常高的。NIMAK公司一体化焊钳采用的IQR系统和中频焊钳技术完全能够满足试制车间对焊接质量的需求。

1.1.1 IQR系统

IQR(Intelligent Quality Regulator)是一种控制电阻点焊质量的先进技术。IQR的调节与多个焊接参数(焊接电流、焊接电压、焊接电阻、焊接时间和焊接功率)有关,能够在焊接过程中自动检测焊接回路的电压与电流,计算出电阻和功率,利用动态电阻与点焊焊核形成之间的关系,跟踪电阻曲线变化,强制该焊点在形成过程中的动态电阻按照合格焊点的动态电阻曲线发展,从而保证每个焊点的质量。

IQR系统可以很好地避免一些相关因素(如钣金件的型号、零件搭接厚度、板件表面的杂质、电极头等)的变化对焊点质量的影响。在焊接操作过程中,无需频繁的调节焊接参数,减少设备调试时间,提高工作效率。

1.1.2中频焊钳技术

中频焊钳技术在汽车领域应用较为广泛,其基本原理是三相交流电经整流电路成为脉动直流电,再经由功率开关器件组成的逆变电路变成中频方波接入变压器,降压后整流成脉动较小的直流电供给电极对工件进行焊接[3]。

相对于以前的工频焊钳,中频焊钳有许多优势:1.焊接质量显著提高;2.节约能源;3.焊接设备体积小、质量轻;4.适合多种金属的焊接;5.便于参数操作[4-5]。

1.2 点焊分析仪

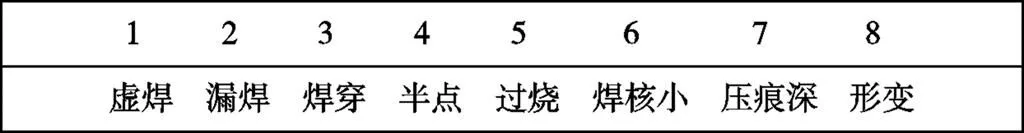

现在常用的点焊分析仪普遍采用超声波无损检测技术,Tessonics公司的RSWA-F1型点焊分析仪在此基础上应用了独特的多通道超声波矩阵传感器技术。其原理是从焊点表面和焊核内部收集数据,通过特殊的算法形成焊点内部结构图像,并在屏幕上实时显示出来。通过屏幕上显示的图像可以直观地判断焊点的缺陷,继而在设备上直接标出焊点缺陷类型,焊点缺陷类型如表1所示。

表1 焊点缺陷类型

该设备能够执行焊核直径、压痕深度和板料厚度的估算,并结合图像直观的显示在屏幕上,屏幕显示如图1所示。

2 验证试验

2.1 试验准备

试验选用型号为DC03,厚度分别为0.7mm和1.5mm,长100mm宽30mm的长方形试板。焊接电流控制在8.5KA- 9.5KA之间。试验共分为4组,每组进行5个样板的焊接,每组样板的组合分别为:A组0.7+0.7;B组0.7+1.5;C组0.7+0.7+0.7;D组0.7+1.5+0.7(单位/mm)。

2.2 试验过程

分别对20个试板进行焊接,完成后对试板进行编号。焊接后的试板如图2所示。

图2 焊后试板

利用RSWA对20个试板的焊点进行测试。测量时通过观察焊核结构图像,结合仪器测量的焊核直径、压痕深度,判断20个样板的焊点全部合格。焊核内部结构图像如图3所示。

图3 焊核内部结构图

利用焊点撕裂工具对20个试板进行撕裂试验,焊点撕裂工具如图4所示。经过撕裂试验发现20个试板的焊点均为“拔出断裂”[6],焊点强度符合要求,与仪器的判断结果一致。撕裂后的试板如图5所示。

图4 焊点撕裂工具

撕裂后对焊核直径进行测量,如图6所示。测量方法是采用游标卡尺对同一个焊核在三个不同方向进行测量,取平均值作为最终测量结果。

图5 撕裂后的试板

图6 焊核测量

记录手动测量值和仪器测量值并进行偏差值计算,焊核直径值与偏差值如表2所示。

表2 焊核直径值与偏差值

将各组数据的测量结果进行对比,结果如图7所示。

2.3 试验结果分析

20个试板经过撕裂后,焊点全部合格,证明了采用IQR系统和中频焊钳技的一体化焊钳完全可以保证焊点质量。

从验证试验所得数据可以看出,各组焊核直径的手动测量值与仪器测量值变化趋势基本一致,说明超声波仪器测量直径具有较高的可靠性。但数值上存在一定的偏差,实际测量值比仪器测量值大,偏差值为0.3mm-0.55mm,偏差平均值为0.436mm。造成偏差的因素有很多,包括手动测量误差、撕裂后焊点毛边等。此偏差并不影响对焊核质量好坏的判断,可在测量焊核直径的实际操作中作为理论依据使用。

3 超声波检测的应用

超声波检测在华晨试制焊接车间的应用取得了显著成效,广泛应用在白车身焊点质量检查中,其优点主要如下:

(1)节约成本,缩短检查时间。焊点破坏性试验对于检查者有一定技术和力量的要求,操作费时费力并无法在完整的白车身上检查。使用超声波设备检查焊点质量只需经过简单培训即可,检查时间短并可以在任何阶段进行。破坏性试验一般会造成零件的破坏无法继续使用,而使用超声波检测不需要破坏零件,节约了成本。

(2)提供直观的数据和图像。由于试制白车身单台成本较高(几十万元)且会有相关试验要求,因此对车身焊接质量的监控就具有重要意义。超声波检测能够得到焊核直径、焊点压痕、焊核内部结构图、板料厚度等数据,可以为试制焊接质量提供数据支持。

(3)提高试制白车身焊接质量。将超声波检测加入到日常质量检查中,能够提高质量检查的准确性,采用定制式的检测也可以有效地防止漏焊的发生。由于人工检查采取抽检的方式,可能会造成部分质量问题无法发现,采用超声波检测后可以采取全部检查的方式,从而提高了焊接质量[7]。

4 结论

通过对20个试板的焊后撕裂试验证明了华晨试制焊装车间的一体化焊钳是完全可以保证白车身的焊接质量。对20个试板的焊核进行了手动测量与超声波检测,通过分析测量数据得出手动测量值与超声波仪器测量值的变化趋势的一致性,证明了超声波检测在试制焊接中具有较高的可靠性,计算出了手动测量与超声波仪器测量的偏差值,为以后工作的进行提供数据上的参考与支持。

[1] 于祥珍.白车身焊点质量超声检测评价方法研究及应用[D].湖南大学,2015.

[2] 张海平.汽车白车身电阻点焊质量控制[J].企业科技与发展, 2015 (8):42-44.

[3] 许新培,罗海国,唐高中,等.汽车白车身制造先进技术研究—焊接技术[J].装备制造技术,2015(2):145-147.

[4] 姜贤茂,张小云.伺服焊枪中频直流点焊在车身制造中的应用[J].焊接,2014(4):36-39.

[5] 王智广.试制车间中的IQR与中频焊钳技术[J].汽车制造业.2006 (9):39-40.

[6] 刘思源,王朗,孔谅,等.先进高强钢电阻点焊接头断裂模式的研究进展[J].电焊机,2017,47(4):1-7.

[7] 滕辉,张勇,胡喆.电阻点焊质量监测[J].电焊机.2014,44(7):75-78.

Application of ultrasonic testing in prototype BIW welding

Wei Jian, Zhao Zhouyang, Ren Jianxin, Lv Feng, Wang Yong

( Brilliance Auto R&D Center (BARC) Body Prototype Shop, Liaoning Shenyang 110141 )

BIW Prototype is an important step in automobile research and development, this paper introduced the IQR system, the intermediate frequency welding clamp technology and the application of ultrasonic testing in the prototype welding workshop. Through the verification test, it was proved that ultrasonic testing has high reliability in prototype welding, and got the measurement deviation value. Combined with the actual situation, the important role of ultrasonic testing in the prototype welding stage was summarized.

BIW Prototype; Quality of welding spot; Ultrasonic testing; Application

B

1671-7988(2018)20-223-03

U462

B

1671-7988(2018)20-223-03

U462

魏健,就职于华晨汽车工程研究院 车身试制车间。

10.16638/j.cnki.1671-7988.2018.20.081