直线超声波电动机的多轴运动控制解决方案

肖文磊,黄慧玥,赵 罡

(北京航空航天大学,北京 100191)

0 引 言

随着光电产业、精密加工、精密测量等技术的发展,对高精度位移平台的要求也越来越高[1]。近年来,由于并联机构的高精度、高刚度、结构紧凑等特点,并联精密平台的开发受到了很多行业的重视[2]。传统定位平台一般由旋转电机通过丝杠转化为直线运动,而丝杠等运动转换环节存在间隙误差,定位精度很难达到微米以下[3-4]。直线电机由于其本身的运动特点,可直接驱动工作台,定位精度相对较高。在直线电机中,直线超声波电动机虽然输出功率受限制,但是功率密度高,易于小型化[5]。由于其内部没有磁场,机械振动频率在可听范围外,故对外界电磁干扰和噪声影响很小,由它直接驱动并联精密平台是实现并联平台驱动的一个重要解决方案。

德国PI公司推出的6自由度并联运动平台由直流电机驱动。美国北卡大学开发了由传统电磁电机与超声波电动机相结合来驱动的直线定位平台[6]。南京航空航天大学的赵淳生等开发了由直线超声波电动机驱动的二维精密运动平台。目前,国内外直线超声波电动机驱动并联运动平台的多轴控制系统主要分为上位机与下位机两部分。上位机一般采用PC,下位机比较普遍采用运动控制板卡或者自行设计控制器。两者之间通讯主要依靠PCI总线[7]。新一代电磁伺服驱动器已经有工业以太网接口[8]。基于工业以太网的运动控制器在加工、制造、医疗等领域已经有了广泛的应用[9]。EtherCAT是当前技术上发展最快的实时工业以太网技术。将EtherCAT引入超声波电动机控制领域可提高控制的效率,实现控制系统的模块化。

本文针对全直线超声波电动机的驱动控制问题,依据CiA402规范,开发了符合EtherCAT协议的驱动方案,使超声波电动机具有与电磁电机一致的通讯接口,实现对多超声波电动机的控制网络,并能够与传统伺服电机结合形成复合的控制系统。围绕多轴控制问题,本文设计开发了由全直线超声波电动机驱动的5自由度TRIPOD串并联平台,并开发了并联机器人仿真软件对其进行了运动仿真测试。

1 L1-B2直线超声波电动机的工作原理

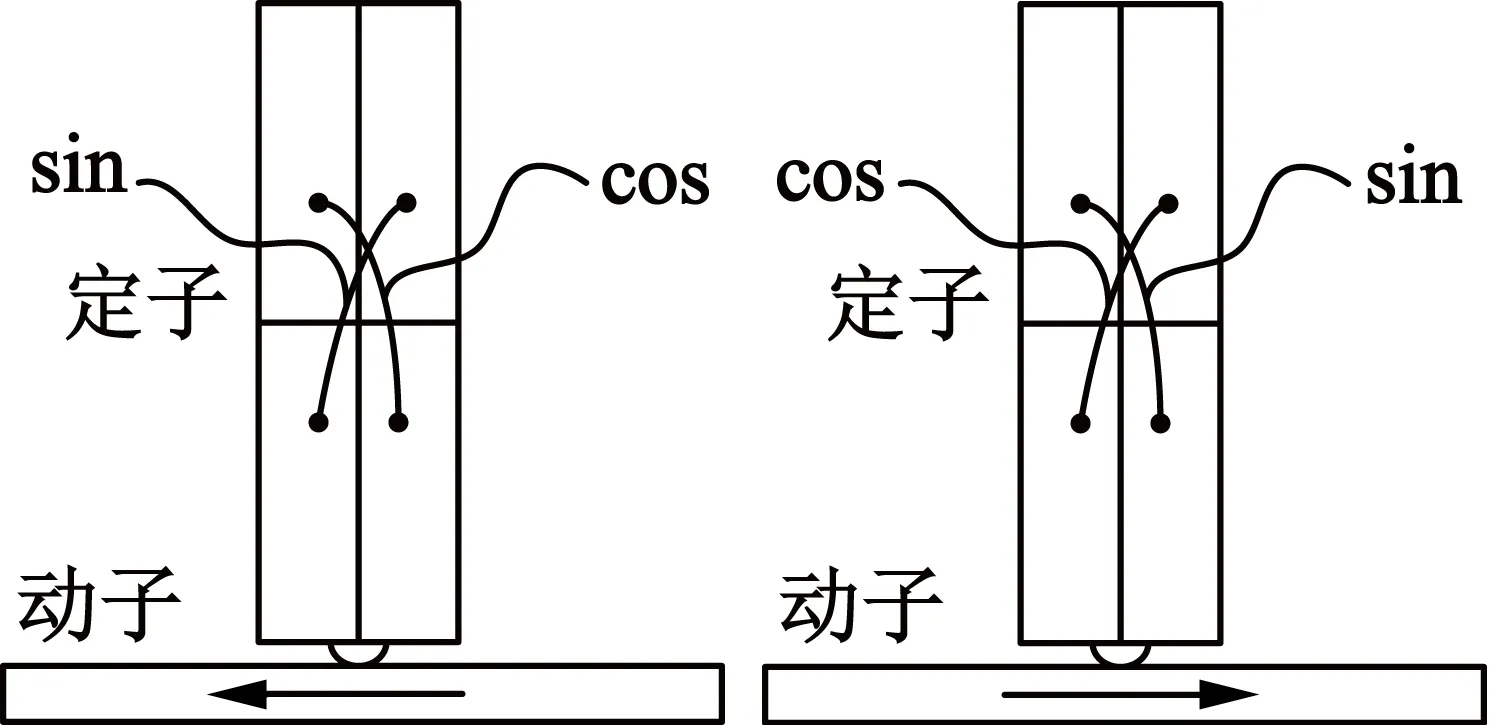

直线超声波电动机利用压电材料的谐振特性将电能转换为机械振动,将定子和动子的摩擦作用转换为宏观的直线运动。直线超声波电动机的工作原理有多种,其中工作在一阶伸长、二阶弯曲模态下的L1-B2直线超声波电动机由于制造简单、工作稳定,较为常用。

图1(a)给出了L1-B2直线超声波电动机的设计原理,图1(b)为L1-B2直线超声波电动机产品示例,图1(c)为使用有限元分析的L1-B2直线超声波电动机的工作模态。

(a) 工作原理

(b) 产品

(c) 有限元分析的工作析模态

直线超声波电动机的驱动控制具有高压低电流、额定功率较低、能量转换过程复杂、控制非线性强、频率相关性强等特点,需要对其专门设计驱动控制电路。本文以L1-B2直线超声波电动机为控制对象,开发了支持工业以太网EtherCAT接口的直线超声波电动机伺服驱动控制器。

2 直线超声波电动机的驱动电路

L1-B2直线超声波电动机的驱动方式主要有单相和双相驱动两种。相比于双相驱动方式,单相驱动只需一路谐振高压驱动,可以有效降低驱动电路的复杂性和节约制造成本。但在单相驱动方式下,无法实现调相控制。为了解决双向运动控制的需求,一般还需加入一个驱动电压切换电路。此外,在单相控制方式下,L1-B2超声波电动机振子的背面可以设计成连通的公共极,从而降低超声波电动机的制造复杂度。因此,本文采用单相控制方式实现超声波电动机驱动模块的设计,如图2所示。

(a) 双相驱动模式

(b) 单相驱动模式

本文的超声波电动机振子的驱动要求为一个较高的正弦交流电压,频率一般为50 kHz左右,峰峰值一般在400~800 V之间[10]。一般驱动放大器使用变压器进行隔离和升压。然而,变压器在电路中占用了较大的体积,在有些超声波电动机驱动电路中更倾向于使用无变压器式升压电路。由于超声波电动机是容性负载,可使用一个串联的电感与超声波电动机形成LC谐振电路,从而提升交流电压。采用LC谐振模式的电感和超声波电动机组成的等效电路如图3所示,R和C为超声波电动机在谐振频率附近的并联等效电阻和电容。为了产生超声波电动机所需的一定功率的高频高压驱动信号,采用功率方波+LC振荡电路实现。超声波电动机的功率一般较小,且工作频率较高,因此功率方波的产生电路可以使用MOSFET管构建全桥(H桥)电路实现。

图3 LC谐振升压电路原理图

等效电路的等效阻抗:

(1)

|Z|=

该等效电路的固有频率近似:

(2)

电路的品质因素:

(3)

在设计电路时,应选择适当的电感和电容,使得式(2)右边为超声波电动机的谐振频率。

在选择匹配电感时,设计原则是使匹配后阻抗尽可能小。因此应使得式(1)中复阻抗的虚部为零,即:

(4)

由于电感一般较电容体积更大,且制造成本更高,因此倾向于使用固定值,以实现批量化生产。若取某个合适的固定值,则匹配电感的设计标准:

(5)

实际情况下,根据超声波电动机的最大电压耐受能力、驱动电路的实测输出和电机实际运行状况,应对匹配电容和电感的取值略作调整。为了提高电路利用率,实现紧凑设计的目的,驱动电路设计为双轴驱动。

3 直线超声波电动机的控制电路

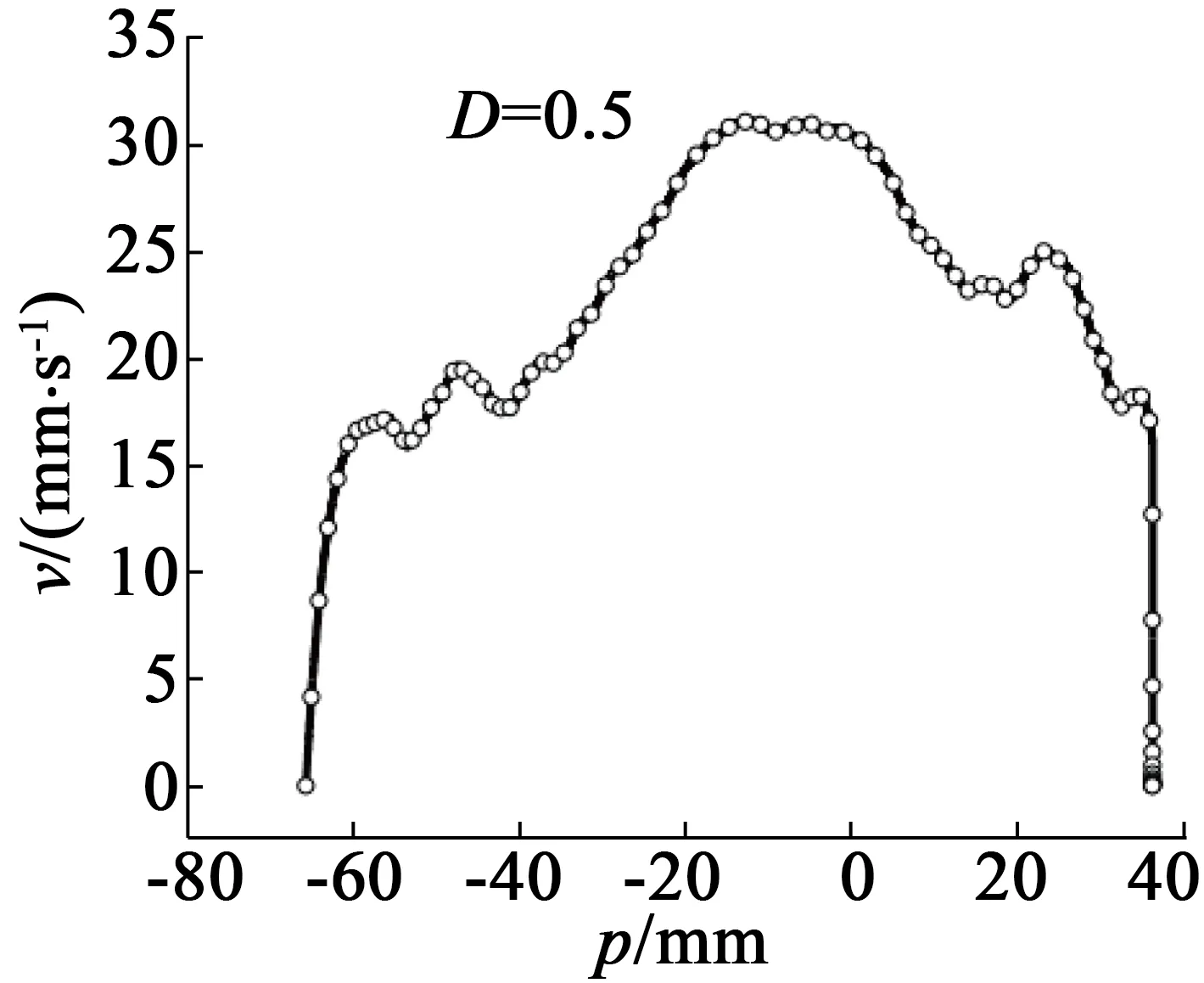

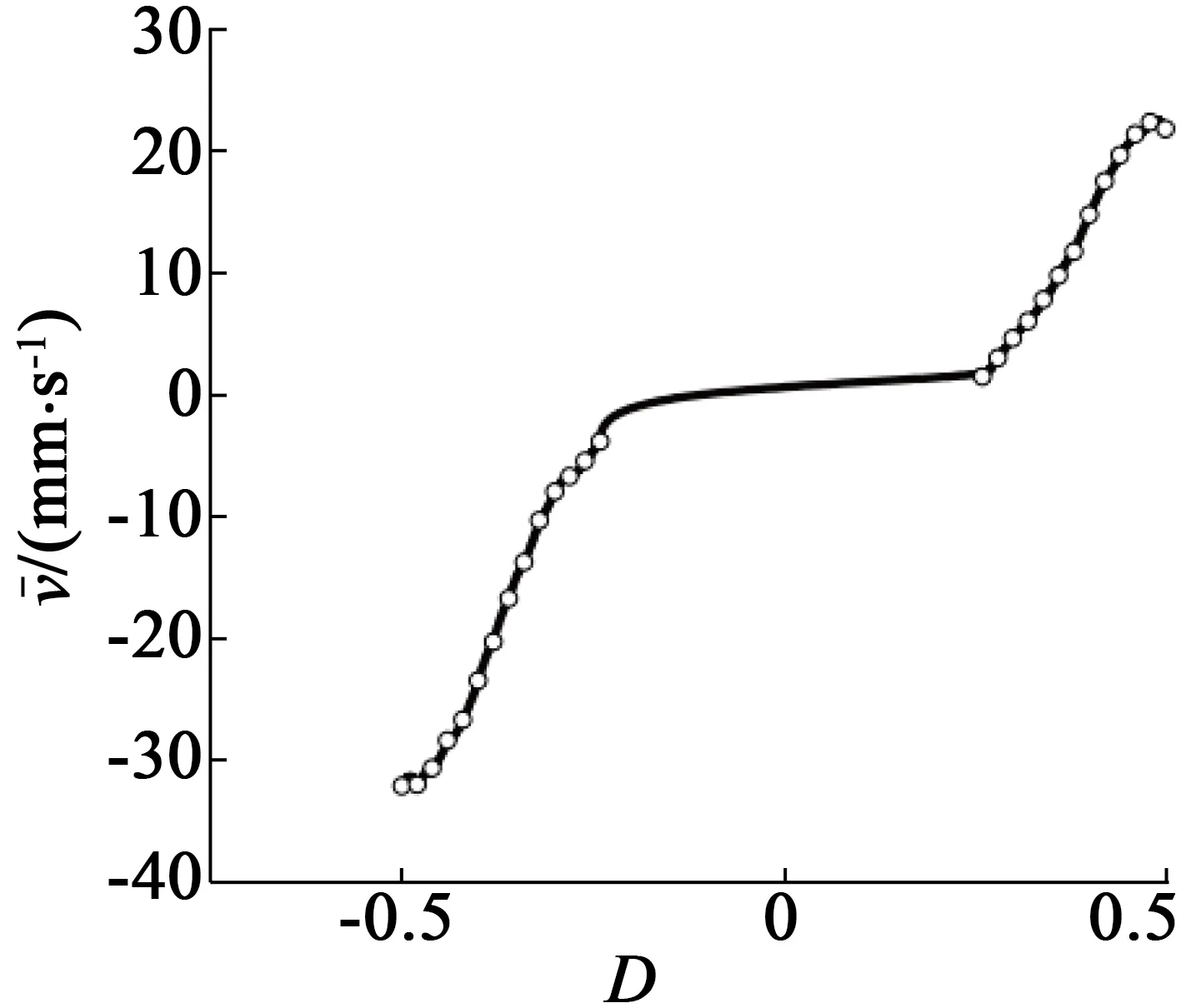

使用以上设计的直线超声波电动机驱动电路,完成控制实验。图4(a)为PWM波占空比取0.5时,测得的Y轴运动速度曲线。图4(b)为取不同PWM波的占空比值(调节超声波电动机驱动电压的峰峰值)时(-0.5~0.5),Y轴运动的平均速度曲线,其中占空比取负值时为反向运动。从测得数据可看出,直线超声波电动机的控制特性主要有以下几个特点:

(1) 控制特性强烈依赖于电机的当前位置;

(2) 平均速度与占空比基本呈分段线性关系,但存在明显的死区;

(3) 正反向运动特性不一致。

(a) Y轴的位置-速度驱动测试曲线

(b) Y轴的占空比-平均速度测试曲线

为了降低超声波电动机控制的非线性,可根据实验测试数据进行适当的补偿,使系统更接近于线性,控制算法更为简单。本文根据实测的超声波电动机速度曲线,研究了2种针对占空比控制策略的直线超声波电动机非线性补偿技术,分别对应不同层面的非线性问题。

(1) 位置相关死区电压补偿

根据实测数据,判定超声波电动机控制的正反向死区电压,并在控制中加入该补偿值。由于直线超声波电动机的非线性与运动位置相关,因此死区补偿值不应为固定的值,而是一个以当前位置为自变量的非线性函数。

(2) 正反运动线性不一致补偿

由图4可以看出,超声波电动机的正、反向运动速度曲线的斜率不一致,造成了控制器正、反向调节时的PID参数不同。为消除这种非线性,可根据实测数据加入正反运动的控制斜率校正函数。

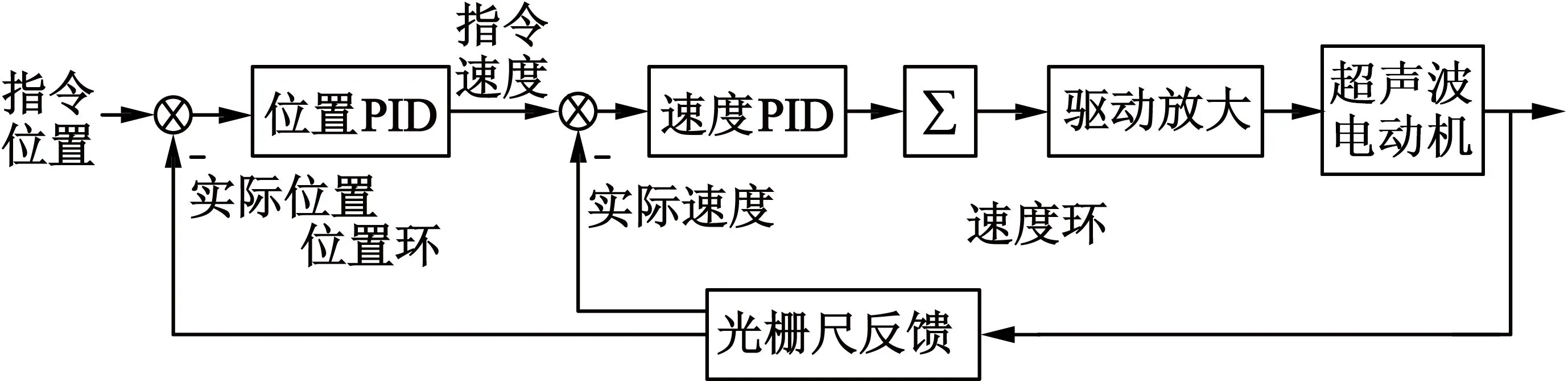

由于针对L1-B2超声波电动机还没有建立比较成熟的系统模型,而且经过非线性补偿之后,可认为超声波电动机的运动特性近似为线性系统,所以首先考虑采用变增益的PID控制算法。一方面更易实现,另一方面通过调整不同阶段的PID参数实现较持续的控制性能优化过程。本文采用分段式PID控制的算法,实现HF4超声波电动机的控制,系统控制框图如图5所示。闭环控制采用了速度环和位置环双环控制方式。PID参数分为两组,一组用于超声波电动机起动和匀速运动情况;另一组用于超声波电动机即将到位的情况。其中,匀速运动时比例增益相对较大,以提高响应速度,积分增益相对较小,以防止积分饱和现象和振荡。当超声波电动机即将到位时(位置误差小于1.0 μm),比例增益相对降低,而积分增益相应提高,以保证超声波电动机精确到位。

图5 双环PID闭环控制

本文的超声波电动机控制电路采用TI公司的LM3S9B96的ARM Cortex-M3芯片作为中央处理单元。超声波电动机的控制电路和驱动电路一起构成了超声波电动机的伺服驱动器。

4 直线超声波电动机的多轴控制设计

4.1 直线超声波电动机的EtherCAT伺服总线接口

开放式的控制接口使建立一个面向不同领域的不同控制对象的通用控制平台成为可能。本文计划研究和开发超声波电动机伺服控制器的EtherCAT接口技术,使超声波电动机具有与电磁电机一致的通信接口,实现对多驱动器的控制网络,并能够与传统伺服电机结合形成复合的控制系统。

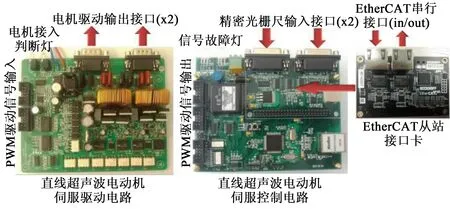

最新一代的电磁电机伺服驱动器已经具有了工业以太网接口。其中,发展最快、开放性最强的工业以太网协议为德国BECKHOFF自动化公司于2003年提出的EtherCAT协议。本文选用CoE(CANopen over EtherCAT)作为超声波电动机伺服驱动器的应用层协议,规范化地定义了超声波电动机的伺服驱动器,将其等同于传统电磁电机的伺服驱动器,以实现将传统电磁电机和超声波电动机无差异融合在一个控制网络中,便于上层运动控制架构的构建。在CANopen应用层行规中,CiA402定义了伺服和运动控制内容[11]。本文采用CiA402定义超声波电动机的伺服数据。根据CiA402的定义,数据对象0x6000~0x9FFF为伺服驱动器数据,一个从站最多控制8个伺服驱动器,每个驱动器分配0x800个数据对象。本文使用CiA402数据字典定义了电机类型、电机制造商信息、分段PID参数等伺服控制数据。本文开发的支持EtherCAT协议的超声波电动机伺服驱动器实物如图6所示。

图6 基于EtherCAT接口的超声波电动机伺服驱动器

4.2 软PLC架构的主站设计

可编程逻辑控制器PLC的实质为一种专用于工业控制的计算机,有多种编程语言。国际电工委员会制定了PLC的国际标准。其中,IEC61131-3规定了5种编程语言:指令表(IL)、结构化文本(ST)、梯形图(LD)、功能块图(FBD)和顺序功能图(SFC)[12]。相比传统的基于硬件的PLC,采用PLC软件架构的控制器具有很强的通用性、可移植性和开放性。本文采用德国BECKHOFF公司推出的TwinCAT+CoDeSys系统平台开发了基于软PLC的开放式架构的数控系统。TwinCAT解决了PC机的实时问题,CoDeSys解决了软PLC的编程问题。

为了实现运动控制,通常需要编写大量的运动控制代码。在运动控制市场上,厂商之间的运动控制算法往往互不兼容。为解决兼容性问题,形成开放式控制系统,PLCopen协议将常用运动控制功能使用IEC 61131-3语言进行标准化和模块化。本文基于PLCopen开发了超声波电动机的主站控制原型系统。

5 TRIPOD并联精密定位平台

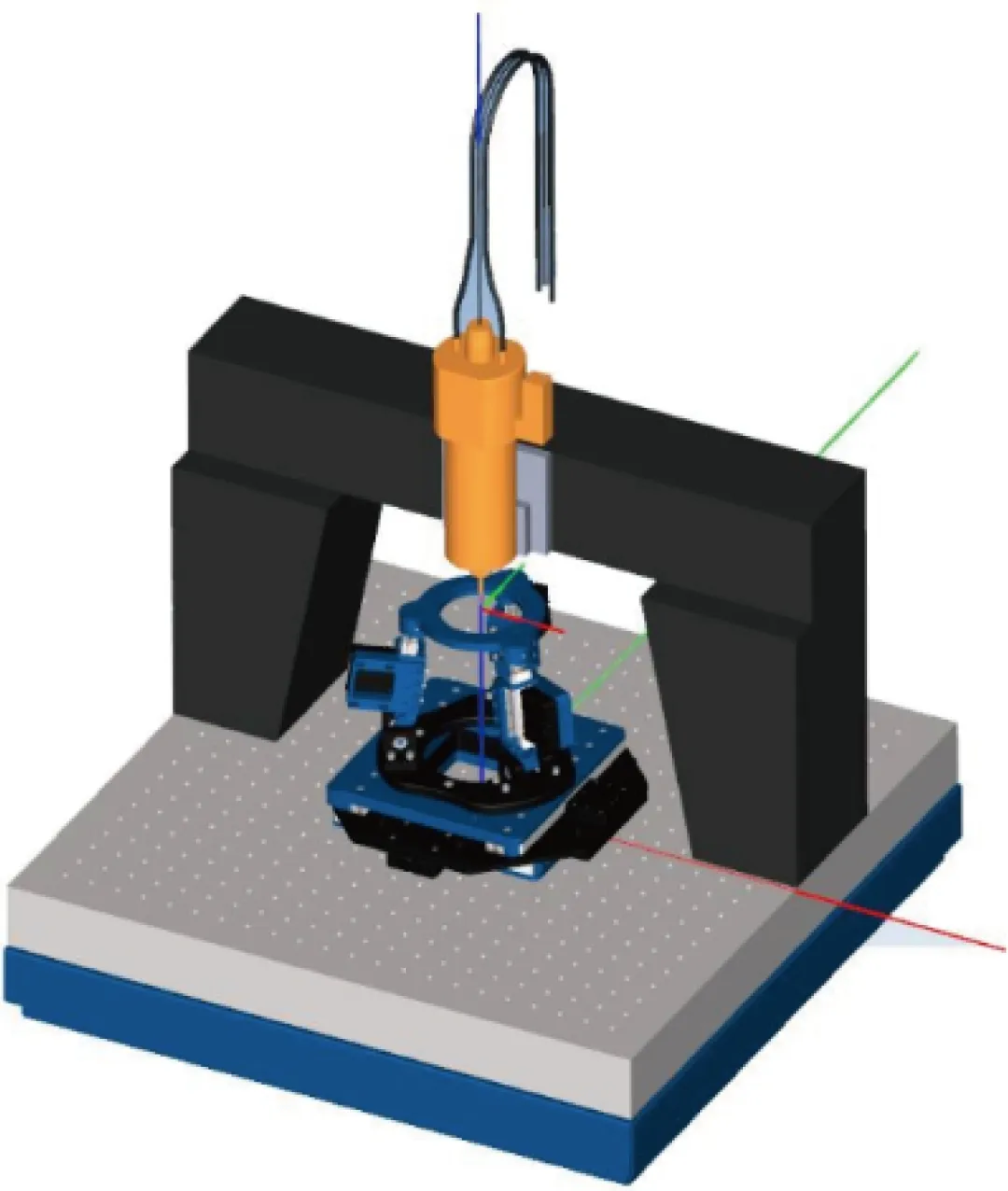

5.1 全直线超声波电动机并联平台

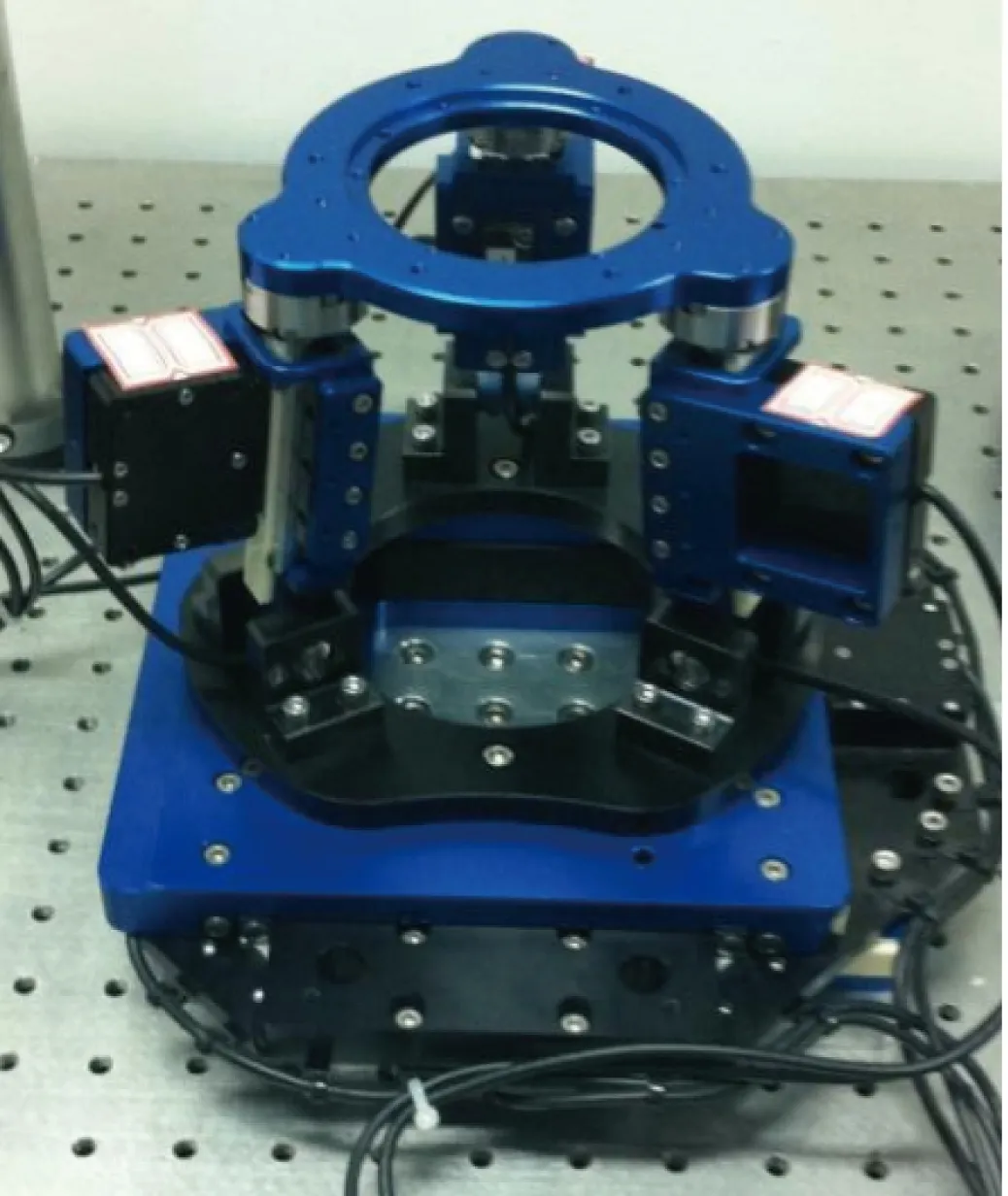

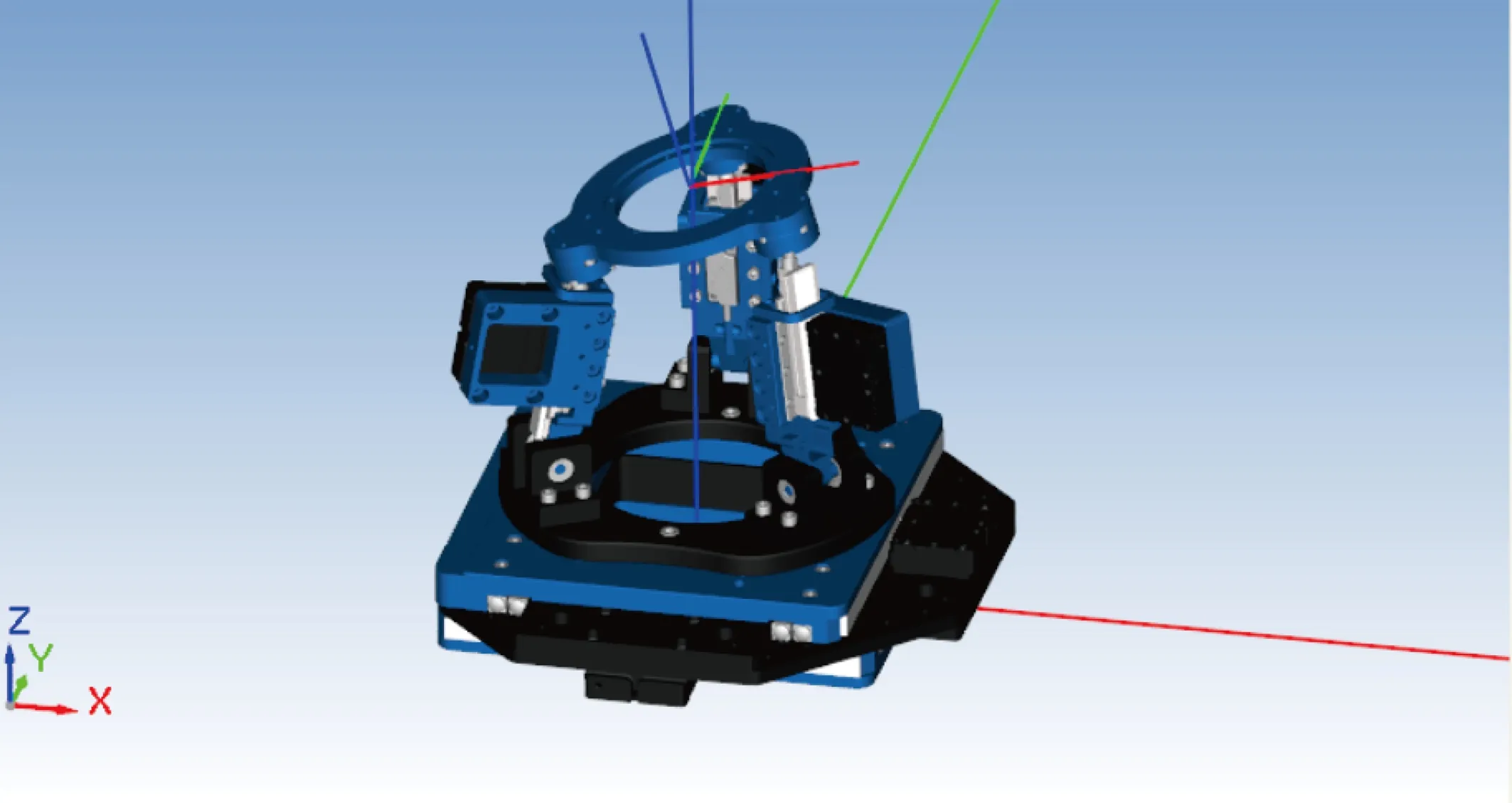

作为多轴运动控制的验证对象,本文开发了全直线超声波电动机驱动的5坐标串并联平台,如图7所示。TRIPOD平台是由Hunt提出的3-RPS结构发展而来的混联结构[13]。3-RPS机构具有2个旋转自由度(分别绕X,Y轴旋转)和一个平移自由度(沿Z轴)。为实现5自由度空间定位,本文开发的TRIPOD平台在3-RPS机构的下平台之前增加2个平移的X,Y轴。

图7 全直线超声波电动机驱动的TRIPOD运动平台

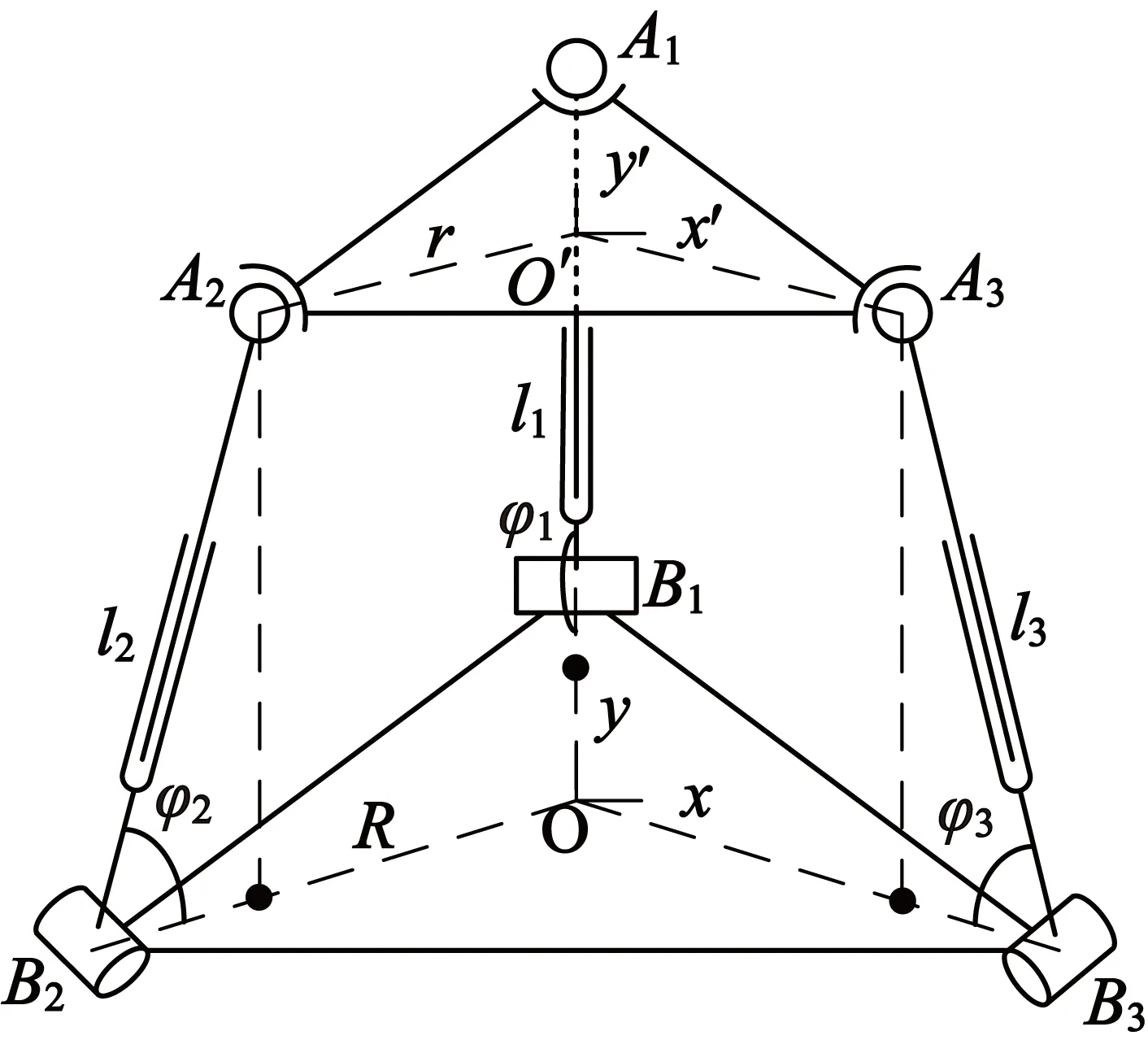

TRIPOD运动平台的坐标系和关键参数如图8所示。下平台由等边△B1B2B3组成,上平台由等边△A1A2A3组成。3-RPS机构的正逆运动学在很多文献均论述,本文对此不再赘述。

图8 3-RPS机构坐标系和关键变量

5.2 仿真系统开发

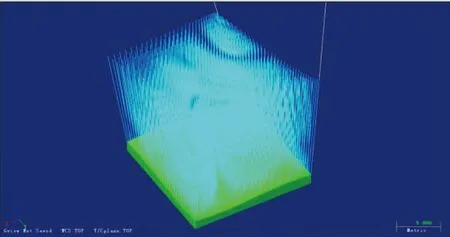

由于空间运动任务复杂,运动过程可能产生的问题难以通过直观的认识进行预判,因此需要一个虚拟制造系统对运动全过程进行仿真和优化,从而实现样件制造过程的全数字化。目前,虚拟现实技术的发展使得用3D的方式对机床和机器人运动全过程进行仿真的方案具有实现的可能。在数控机床和工业机器人领域,类似于VeriCUT、Robomaster等数控机床和工业机器人仿真和离线编程系统已达到实用的水平。

图9为本文为此开发的并联运动平台仿真系统。系统具有完善的人机交互、材质渲染、光照系统等功能,能够实现虚拟机器、工件和运动轨迹等数据的导入,然后完成运动仿真,碰撞检查和控制代码生成等功能。在真实机器运动之前,可以给使用者一个直观的仿真验证环境,能够提高精密并联定位平台的功能性,帮助其完成复杂的运动轨迹。

图9 VCH2020的并联机器人仿真环境

5.3 系统解决方案验证

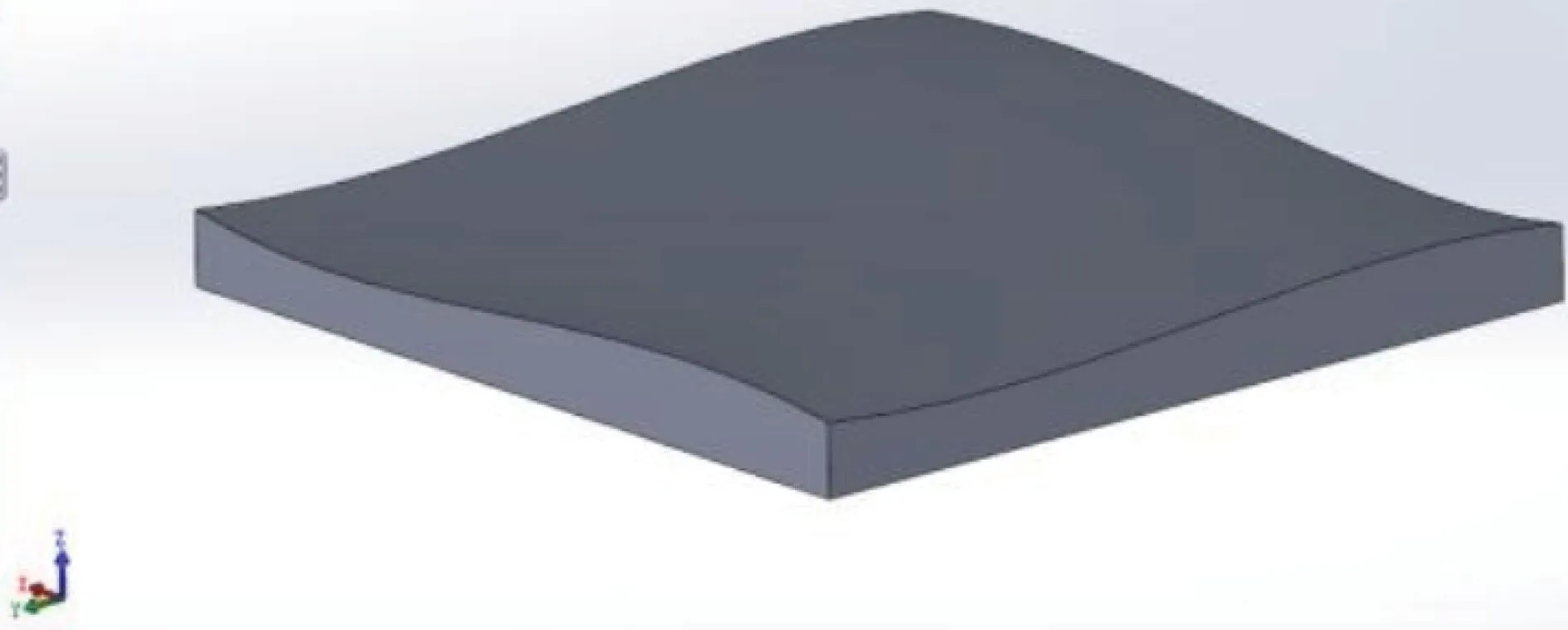

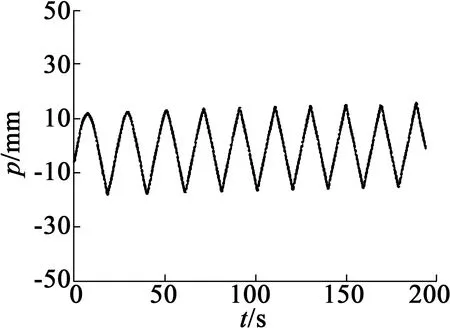

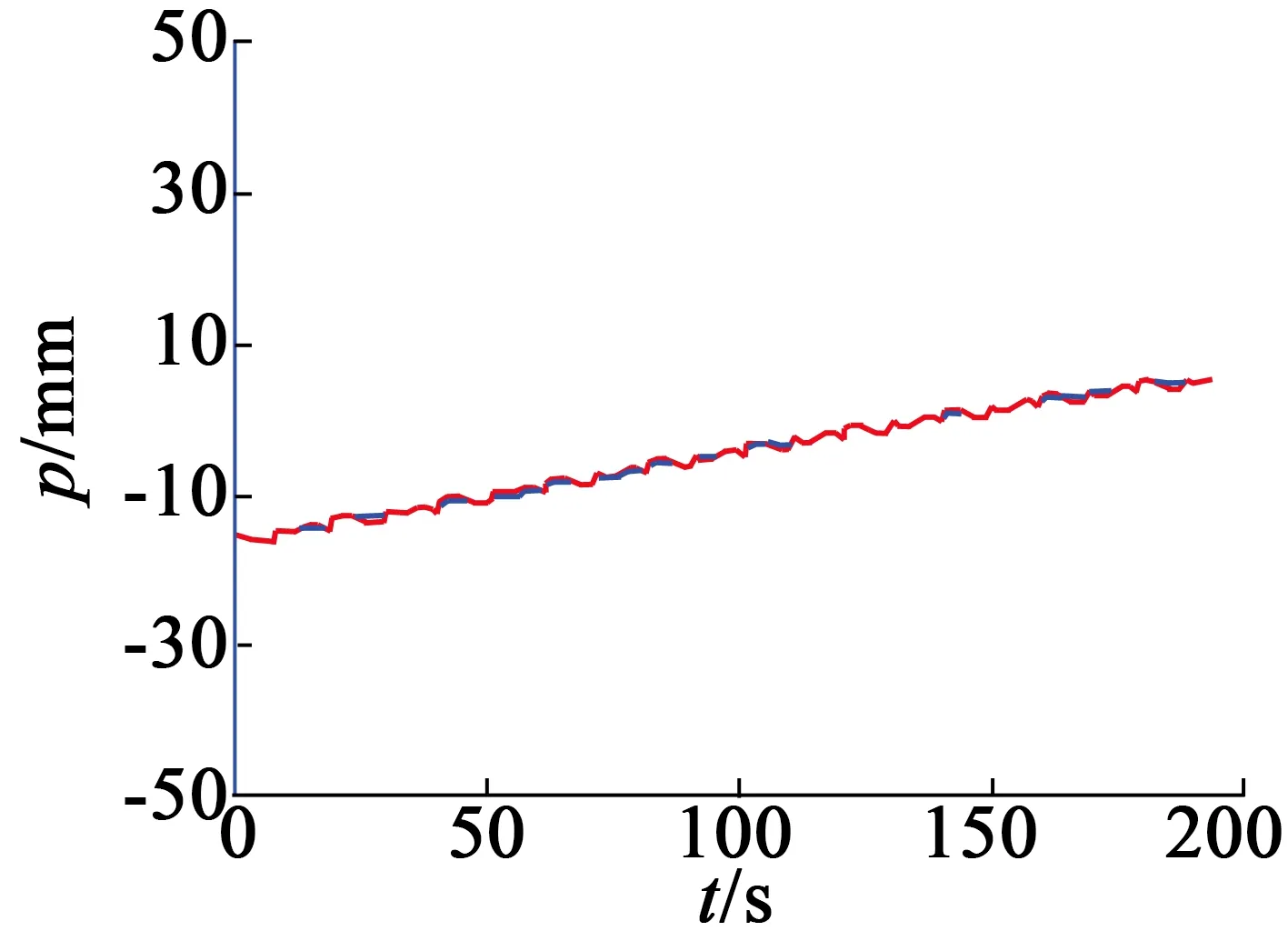

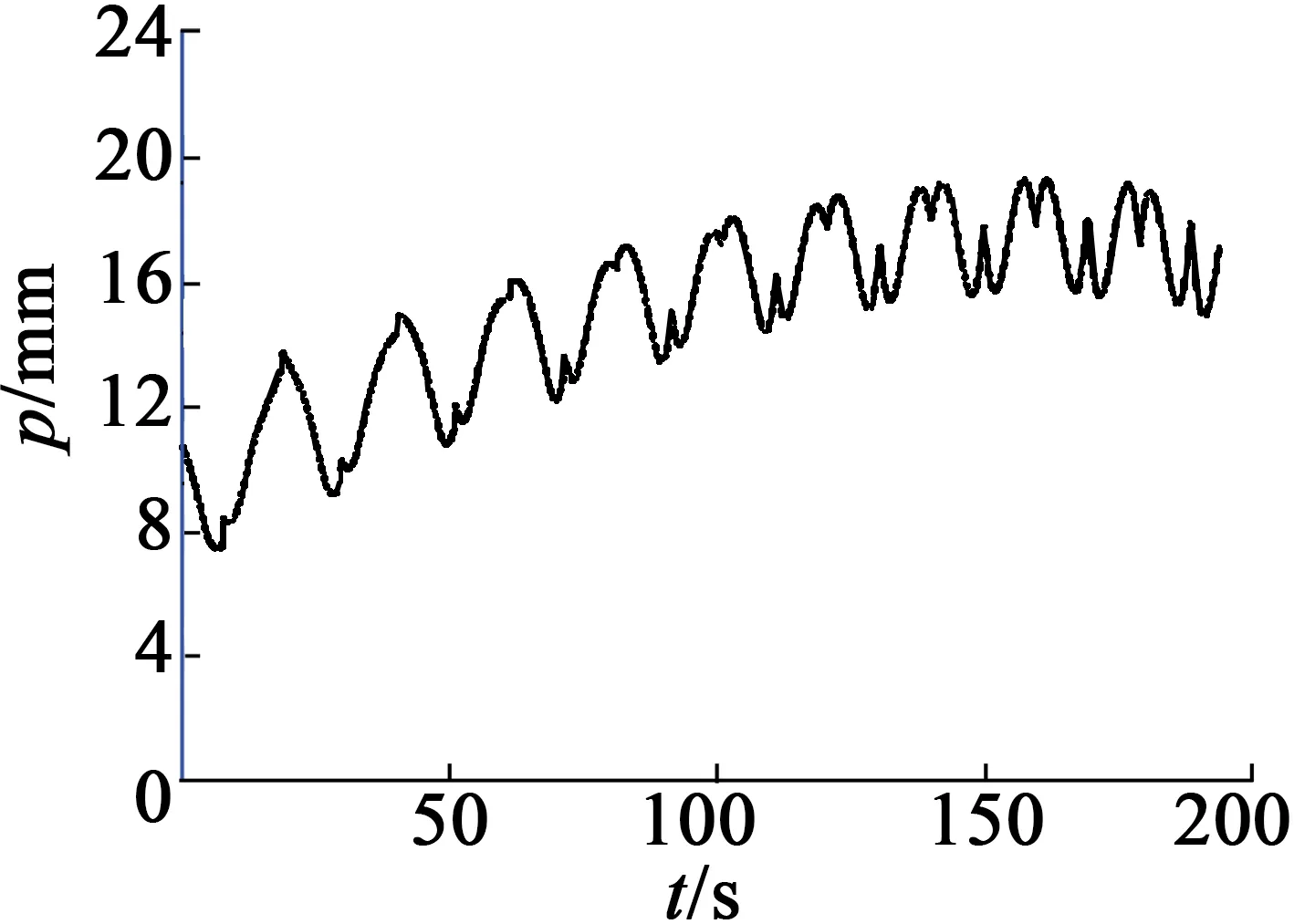

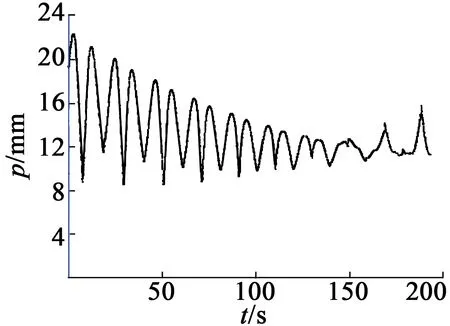

利用本文的开发成果,设计了微铣削加工中心的解决方案,实现了针对并联平台的CAD-CAM-CNC数据流。采用SolidWorks完成CAD机械设计,MasterCAM完成CAM轨迹规划,使用VCH2020完成运动学计算、仿真和后置处理过程,如图10所示。图11给出了微铣削加工中心的虚拟原型机。图12为一个5轴加工案例,采用TRIPOD硬件平台5轴联动完成。图12中给出了X,Y,P1,P2,P35个轴在实际控制时的控制和实际曲线。指令位置与实测位置,两者数值十分接近,曲线几乎重合。实验结果表明,在五轴联动时,控制系统能实现较高的轨迹精度。与其它4个轴相比,Y轴的控制精度相对较低。

(a) 采用SolidWorks进行CAD设计

(b) 采用MasterCAM进行CAM规划

图11 微铣削加工中心的虚拟原型机

(a) 5轴加工案例(自由曲面)

(b) X轴测试位置曲线

(c)Y轴测试位置曲线

(d)P1轴测试位置曲线

(e)P2轴测试位置曲线

(f)P3轴测试位置曲线

6 结 语

本文研究了一种直线超声波电动机驱动的并联平台多轴运动控制方案。设计了L1-B2直线超声波电动机的一体化驱动控制技术并开发了具有EtherCAT接口的直线超声波电动机伺服从站。根据CANopen的CiA402协议规范定义了直线超声波电动机的伺服控制协议,实现了超声波电动机控制与传统伺服电机控制网络的融合。采用基于PC架构的TwinCAT主站控制器开发了超声波电动机的主站控制程序。同时,设计开发了全直线超声波电动机驱动的TRIPOD并联精密运动平台,完成了串并联平台的五轴联动运动控制。

研究结果表明,引用现代工业控制的工业以太网等先进技术实现直线超声波电动机等专用驱动的多轴控制系统是一种完全可行的解决方案,不仅可以降低开发工作量,还可以借助工业控制发展的成果,大幅提升现有系统的开放性、柔性和整体性能。