轴向磁通非晶合金电机永磁体涡流损耗研究

王凯东,杨文龙

(1.沈阳工业大学国家稀土永磁电机工程技术研究中心,沈阳 110870;2.辽宁省电力有限公司抚顺供电公司,抚顺 113006)

0 引 言

非晶合金材料作为一种新型软磁材料,具有十分优异的低损耗特性,将其应用于电机中替代传统硅钢片材料可有效降低电机的铁心损耗[1]。目前国内外最具代表性的非晶合金研发单位为日本日立公司[2-4]和美国莱特公司[5]。受非晶合金带材宽度的限制,目前研究的非晶合金电机以轴向磁通结构居多,定子铁心采用非晶合金带材卷绕方式,可不受带材宽度的限制,制造出更高功率等级的非晶合金电机。由于非晶合金材料的高频低损耗特性,非晶合金电机可以实现高运行频率下的低铁心损耗,因此非晶合金电机也更适用于高频电机的设计。但是受到高频磁场空间谐波和时间谐波的影响,高频运行下的永磁电机,其永磁体涡流损耗增加严重,导致永磁体温升过高甚至发生局部不可逆退磁等严重后果,因此对于高频非晶合金永磁电机永磁体涡流损耗的研究是十分必要的。为此,本文对轴向磁通非晶合金永磁电机的永磁体涡流损耗进行计算,研究气隙长度、槽口宽度、极槽配合对高频非晶合金永磁电机永磁体涡流损耗的影响规律,为行业内非晶合金永磁电机的设计提供参考。

1 永磁体涡流损耗分析方法

根据三维涡流场有限元分析方法,永磁体内的场域方程:

×ν(×A)=J-σ(

(1)

(2)

(3)

(4)

式中:ν为永磁体磁阻率;A,φ为矢量磁位与标量磁位;J为永磁体涡流密度;σ为永磁体电导率;u,i为励磁电压和电流;e为感应电动势;R为线圈电阻;L为电机漏感;l为电机长度;s为截面积;Ω为截面。

根据麦克斯韦方程组,永磁体内感生的涡流密度可表示:

Jc=-σ(

(5)

从而计算得出永磁体内涡流损耗:

(6)

式中:v为永磁体体积;T为计算时间。

2 永磁体涡流损耗计算与影响规律

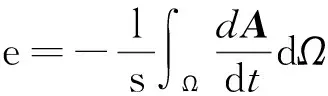

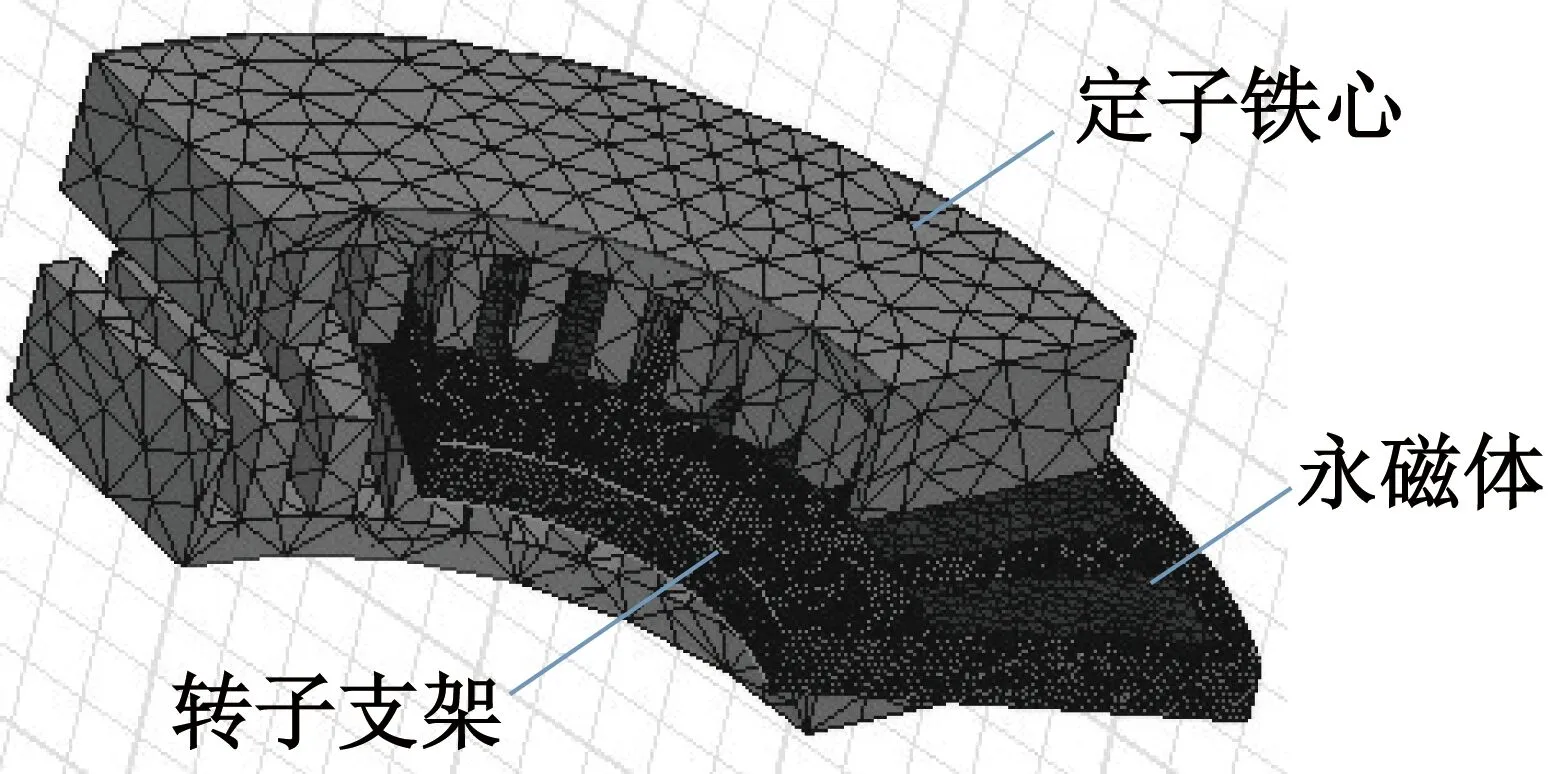

受变频器供电高次谐波电流、定子绕组非正弦分布以及定子铁心开槽的影响,定子绕组磁动势和气隙磁导非正弦分布,存在谐波,这些谐波的存在均会在永磁体内感生涡流,从而引起永磁体涡流损耗。对于高频永磁电机,由于高次载波谐波的存在,永磁体集肤效应明显,本文在计算轴向磁通非晶合金永磁电机永磁体涡流损耗时,利用式(7)充分考虑集肤效应的影响。样机结构参数如表1所示,有限元分析模型如图1所示,区别于传统硅钢片材料性能,图2给出了非晶合金铁心的磁化和损耗特性曲线。

(7)

式中:h为透入深度;f为谐波频率;μ为磁导率,σ为电导率。

表1 非晶合金电机结构参数

图1非晶合金电机永磁体涡流损耗分析模型

(a) 磁化性能

(b) 损耗性能

本文分析气隙长度、槽口宽度和极槽配合对轴向磁通非晶合金永磁电机永磁体涡流损耗的影响规律。

2.1 气隙长度δ的影响

不同气隙长度影响永磁体涡流损耗的作用机理是影响气隙磁导谐波含量,本文在研究不同气隙长度对永磁体涡流损耗影响时,通过改变永磁体用量来保证空载反电动势不变。分别分析了气隙长度为1mm,1.5mm,1.8mm,2mm,2.3mm时永磁体涡流损耗的变化规律,如图3所示。

图3永磁体涡流损耗随气隙长度变化规律

图3分析了不同供电方式时,轴向磁通非晶合金永磁电机永磁体涡流损耗的变化规律,其中电流为0的空载情况下永磁体涡流损耗,额定电流为电机加载正弦波电流负载情况下的永磁体涡流损耗,PWM供电为电机加载变频器供电电流负载情况下的永磁体涡流损耗,3种供电情况下的定子绕组电流波形如图4所示。从图3的分析结果可以看出,永磁体的涡流损耗随着气隙长度的增加逐渐降低。当气隙长度从1mm增加到2.3mm时,电流为0、正弦波供电、PWM供电时永磁体涡流损耗分别降低了59.8%、57.0%和61.0%。随着气隙长度的增加,永磁体涡流损耗减小幅度逐渐降低。因此在设计高频非晶合金永磁电机气隙长度时,不宜使永磁体涡流损耗过大,需在保证满足装配和轴向吸引力影响的情况下,气隙长度可以选择在永磁体涡流损耗降低平缓的区域。

(a) 电流为0

(b) 正弦波供电

(c) PWM供电

图4不同供电方式时定子绕组电流波形

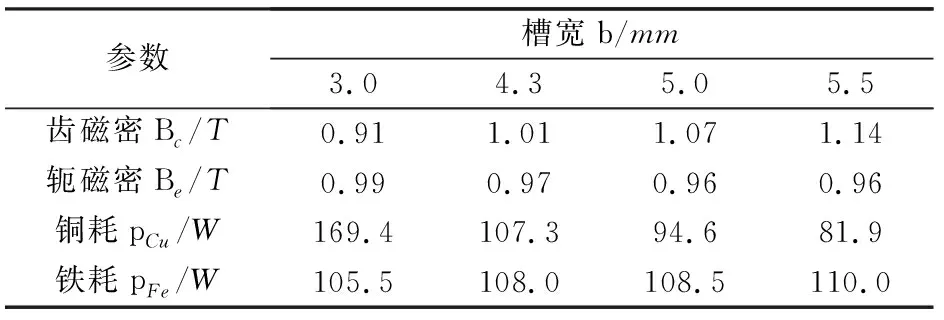

2.2 槽口宽度b的影响

槽口宽度的变化会引起气隙磁导的改变,气隙磁导的变化会导致永磁体涡流损耗发生变化。为此,本文研究了多种开口槽槽口宽度对样机永磁体涡流损耗的影响规律,如图5所示。为了不失一般性,在分析槽口宽度影响时,保持电机气隙长度为2mm。

图5不同槽口宽度时永磁体涡流损耗

从图5可以看出,随着电机定子槽口宽度的减小,永磁体涡流损耗逐渐降低。当槽口宽度从7mm减小到3mm时,电流为0、正弦波供电、PWM供电时的永磁体涡流损耗分别降低了90.3%、88.5%和84.4%。虽然减少槽口宽度有助于降低电机的永磁体涡流损耗,但是槽口宽度同样不宜设置过窄。这是由于在保证电机热负荷一定的情况下,虽然槽口宽度不同,但是电机定子槽绝缘面积基本不变,在电机每槽导体数和定子槽高相同的情况下,开口槽槽口宽度越小,槽宽度越小,绕组线径越小,从而增加了下线的难度和铜耗。表2分析了多种开口槽槽口宽度时,电机定子铁心齿、轭部磁密、铜耗、铁耗的变化规律。

表2 槽宽对相关参数的影响

从表2可以看出,开口槽电机槽口宽度的变化会引起定子铁心磁密的分配,从而导致电机铁耗和铜耗的比例发生改变。图6进而分析了电机铜耗、铁耗、永磁体涡流损耗三者总和随槽口宽度的变化规律。从图6中可以看出,三者损耗之和随着槽口宽度的增加先降低后增加,槽口宽度为4.3mm时存在最小的损耗和。

图6不同槽口宽度时铜耗、铁耗、永磁体涡流损耗之和

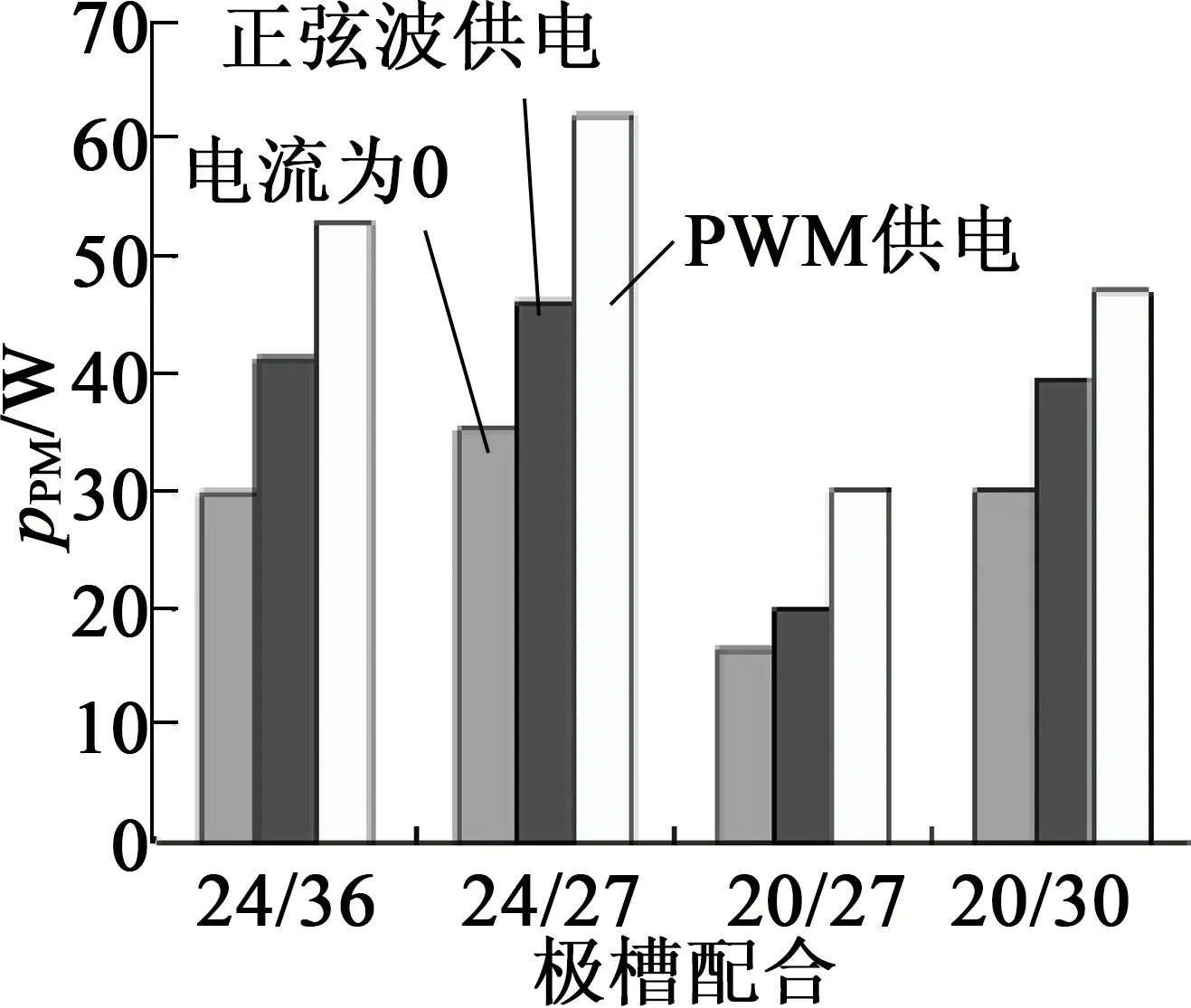

2.3 极槽配合的影响

为了充分利用非晶合金材料高频低损耗的优异特性,同时也为了提高电机功率密度,在设计轴向磁通非晶合金永磁电机时通常采用近极槽配合结构,电机频率设计值较高。为了更直观地了解不同极槽配合对轴向磁通非晶合金电机永磁体涡流损耗的影响规律,本文分析了24极36槽、24极27槽、20极27槽、20极30槽等4种极槽配合情况下电机的永磁体涡流损耗,分析结果如图7所示。为了保证一致性,在分析时4种极槽配合电机均采用开口槽结构,且电机内外径尺寸、转速、定子磁密等参数一致。

图7不同极槽配合时永磁体涡流损耗

由不同极槽配合永磁体涡流损耗的分析结果可以看出,20极27槽和20极30槽电机的永磁体涡流损耗低于24极27槽和24极36槽。分析原因是由于当采用20极时,电机的额定运行频率低于采用24极的情况,因此在选择电机极槽配合时,需根据电机运行品质需求合理选择极槽配合。

3 结 语

本文通过对比不同气隙长度、不同开口槽槽宽、不同极槽配合时对永磁体涡流损耗进行比较分析,得出如下结论:

(1) 随着电机气隙长度的增加,永磁体的涡流损耗逐渐降低,但随着气隙长度的增加,永磁体涡流损耗的降低幅度时逐渐减小,在保证电机装配和轴向磁拉力条件下,气隙长度选择可以在永磁体涡流损耗降低平缓的区域。

(2) 以开口槽槽宽为变量计算永磁体涡流损耗时,永磁体涡流损耗随着电机的定子槽宽的减小逐渐降低。在轴向磁通非晶合金电机设计中,由于非晶合金的特殊性,定子采用开口槽结构,在选择开口槽槽宽时,可以将铜耗、铁耗和永磁体涡流损耗之和作为选择槽宽一个标准。

(3) 在计算不同极槽配合对永磁体涡流损耗时,由于采用开口槽结构,在频率相同时,可以选择永磁体涡流损耗较小的极槽配合。