基于FPGA的无线通信电动机保护器

孙旭霞,刘 丽,刘一栋,宁红英

(西安理工大学,西安 710048)

0 引 言

电动机作为为各种机电设备提供动力支持的动力设备,被广泛地用于工业生产及日常生活中。在实际使用中,由于人为失误、电网不稳定、负载冲击等影响,经常引发电动机故障[2],造成电动机烧损,打乱或中断生产计划,甚至引发重大安全事故。因此对电动机进行监测和保护,能减少电动机烧损,保证安全生产,节能减排,增进经济效益,提高生产效率,即开发一款新型智能电动机保护监控装置具有重要意义。

目前,综合电动机微机保护一般采用单片机作为控制器,处理复杂算法能力差,程序响应速度慢;在高速信号处理中趋向选择具有高速性、并行性和灵活性的FPGA。传统电动机保护采用多片A/D芯片实现多路信号同步采样,需要元器件多,进而硬件电路复杂;或采用高采样率A/D芯片逼近同步采样,同步性差,使故障诊断出现误判,影响电动机的正常使用;随着集成电路的发展,高速多通道同步采样A/D芯片问世,解决了多路信号同步采样问题。电动机保护中实现远程监控的网络通信,传统采用有线通信方式,其信息传输依赖有线信道,受到布线条件的约束。而非接触式点对点数据传输的无线通信方式具有更好的灵活性和扩展性。

本文针对三相电动机逆相、断相、三相不平衡、堵转、短路、过载等常见的保护需求,设计了一种基于FPGA微处理器EP4CE10F17C8为控制核心、高速多通道同步采样的AD7606为数模转换芯片、具有Wi-Fi无线通信功能的电流取样型智能电动机保护器。

1 故障检测原理

电动机故障分为对称故障和非对称故障[2-3],本文采用对称分量法进行故障特征提取。对称分量法将不对称三相系统的电流相量Ia,Ib,Ic分解成3组相序不同的对称分量:正序分量Ia1,Ib1,Ic1;负序分量Ia2,Ib2,Ic2;零序分量Ia0,Ib0,Ic0。

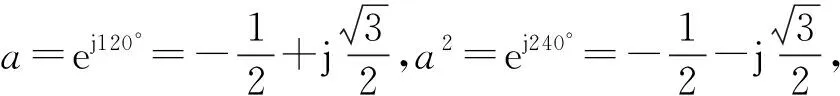

三相电流向量与其对称分量之间的关系:

Ia=Ia1+Ia2+Ia0

(1)

Ib=Ib1+Ib2+Ib0

(2)

Ic=Ic1+Ic2+Ic0

(3)

(4)

逆关系:

(5)

电机发生接地故障时产生的零序电流I0=Ia+Ib+Ic。

电动机在正常运行和发生对称故障时,电动机定子电流的负序和零序分量没有或者很小,在发生非对称故障时才出现[3];因此可依据过电流和零、负序电流分量进行各类故障判别。由对称分量法得到电动机在不同故障下的特征,如表1所示。

表1 电动机故障特征

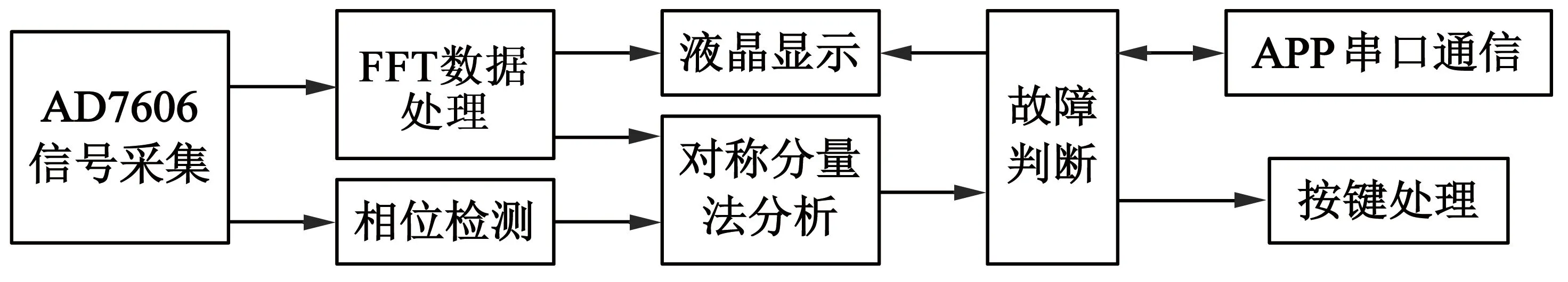

2 系统总体设计

该保护器系统整体结构如图1所示,主要包括控制器、信号采集、数模转换、人机交互和无线通信等模块。信号采集模块将三相电动机的电流、电压信号转换成小电压信号送入AD7606进行数模转换,转换输出的数字信号进入EP4CE10F17C8进行数据处理分析和故障判断。当诊断出电动机发生故障且已到保护时间,控制器控制继电输出与报警电路进行保护和报警,并将故障信息存储到SD卡中;同时,电动机的工作参数、状态等会实时显示在液晶屏上,按键也可设定不同型号电动机的额定参数和故障保护动作时间。此外,Wi-Fi通信模块把开发的手机应用程序与电动机保护装置连接成一个网络系统,进行实时监控与信息传输。

图1 系统组成结构图

3 系统硬件设计

3.1 信号采集

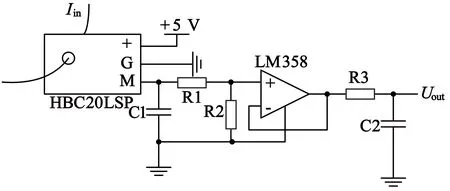

采用霍尔传感器把三相电动机的电流、电压信号转换成小电压信号,经调理滤波电路处理后进入A/D模块进行数模转换。本文选用HBV10A5电压霍尔传感器和HBC20LSP电流霍尔传感器,把采样到的交流信号转换为0~5 V的电压信号。霍尔传感器信号转换电路如图2所示。

(a) 单相电压转换电路

(b) 单相电流转换电路

3.2 A/D转换

A/D转换选用自带滤波器的AD7606,它具有滤波作用,能和FPGA构成一个8通道同步采样系统。本文控制器FPGA作为可编程逻辑控件,可以采用具有高速性、稳定性、高效性的状态机的形式,编写设计AD7606的高速多通道同步采样的时序控制[7],其A/D采样控制如图3所示。本文将AD7606转换控制信号CONVSTA和CONVSTB短接在一起实现8通道同步采样。

图3 AD采样控制框图

3.3 人机交互

人机交互包括TFT液晶屏显示、按键输入、SD卡信息存储、蜂鸣器报警和继电输出保护。选用7寸AT070TN83液晶屏显示电动机的工作状态和参数,按键设置电动机额定参数和保护动作时间。在电动机出现故障进行保护时,蜂鸣器实现报警功能,扩展出支持SPI模式和SD模式的SD卡来存储电动机故障信息;同时控制器控制继电输出电路的继电器动作对电动机进行保护。继电输出保护控制电路如图4所示。

图4 继电输出保护控制电路

3.4 无线通信

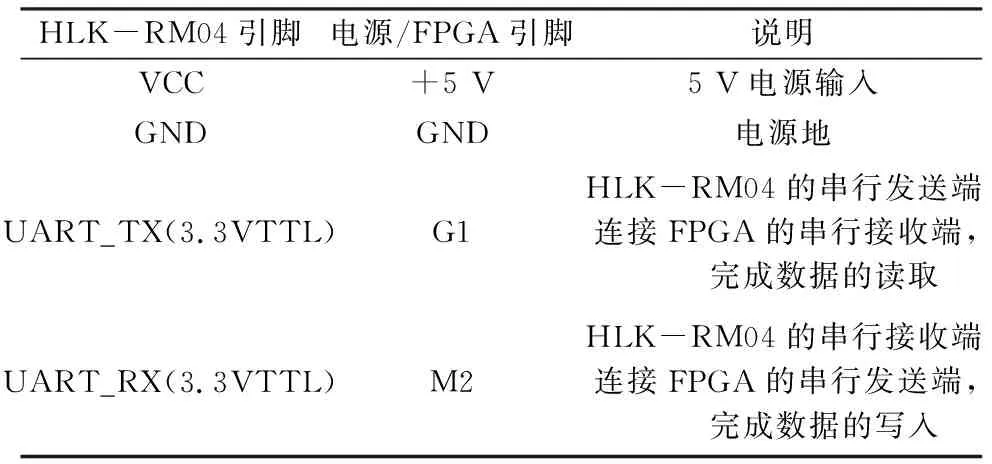

Wi-Fi通信选用模块HLK-RM04,引脚分配如表2所示。

表2 HLK-RM04引脚分配

本文无线通信采用Android开发的APP与电动机保护装置通过HLK-RM04搭建的局域网进行数据的交互,运行于手机端的网络程序通过局域网与电动机保护器建立起TCP连接,待连接成功后,用户使用手机端的用户界面软件向电动机保护器设置各种系统参数和实时显示电动机运行状态。

4 系统软件设计

Verilog HDL编写系统软件分成8个模块来分别设计,包括AD7606信号采集模块、FFT数据处理模块、相位检测模块、对称分量法分析模块、故障判断模块、APP串口通信模块、按键处理模块、液晶显示模块,其系统软件结构如图5所示。

图5 系统软件结构图

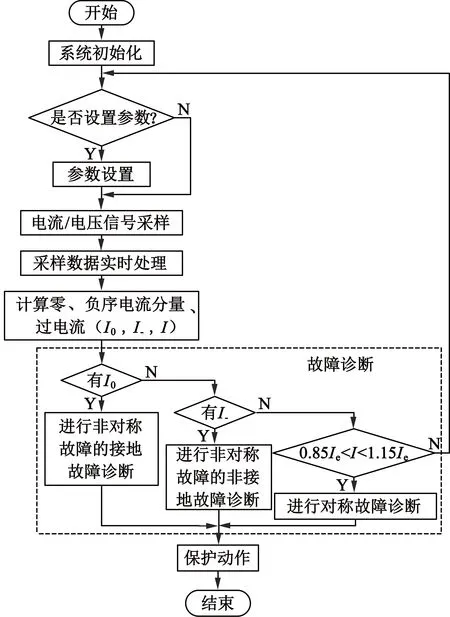

系统上电后,主控制程序先进行系统初始化和电动机参数设置自检,再采集电流、电压信号进行实时处理,并计算过电流和零、负序电流分量,接着进行故障判断,其主控制流程图如图6所示。

图6 系统软件主控制流程图

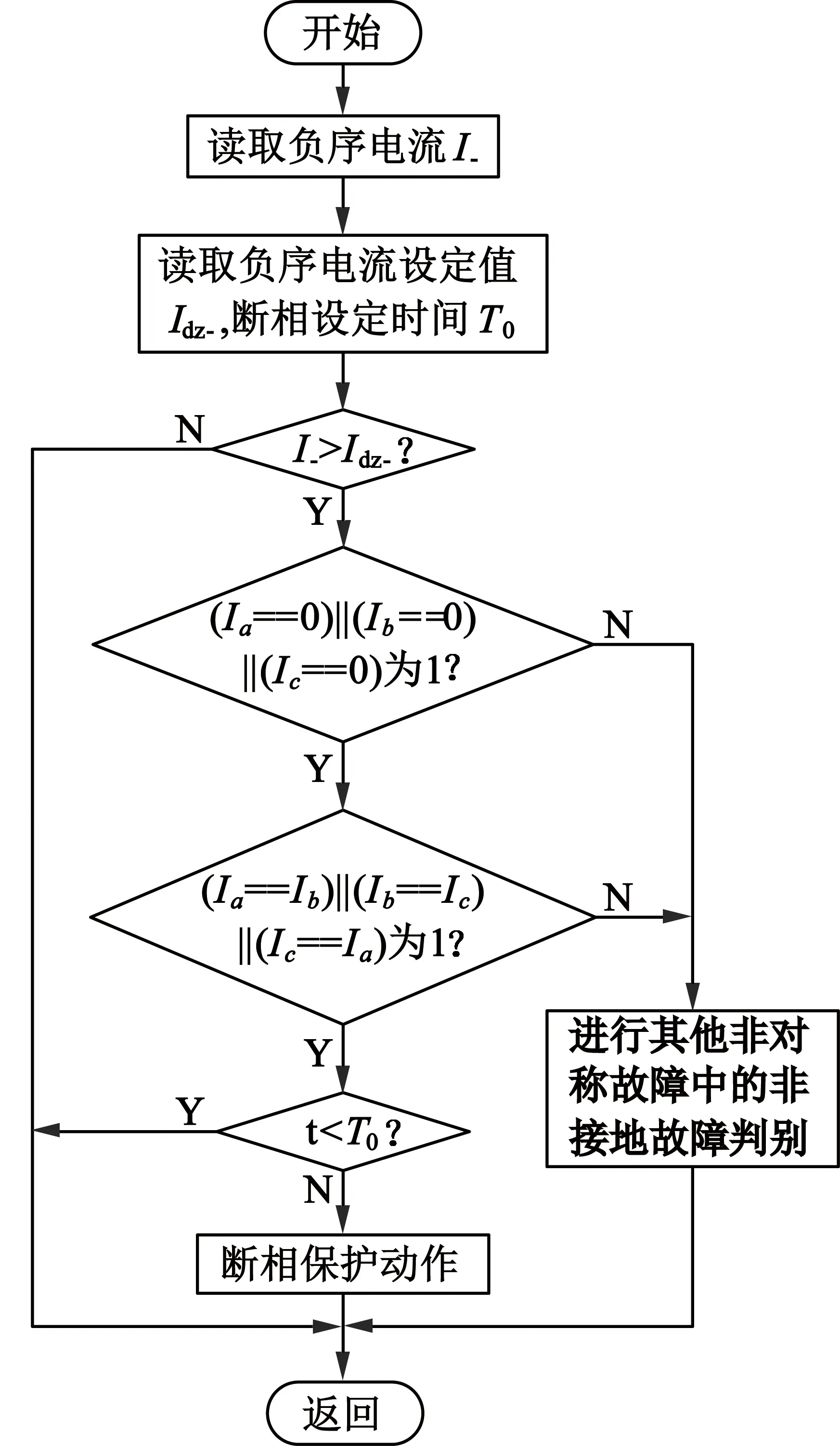

故障诊断分别依据零、负序电流分量和过电流对非对称故障的接地、非接地故障和对称故障进行分析判别。例如,断相故障属于非对称故障中的非接地故障,由表1可知,当出现断相故障时,有负序电流分量,且三相电一相为零两相相等,即可以根据这一特征来判断是否出现断相故障,其判断流程图如图7所示。

网络通信中,采用Android开发的手机应用程序主要实现如下2个功能:一是监控,查看电动机的额定参数和当前工作下的电流、电压、功率、状态等;二是系统参数设置,主要设置被保护电动机的额定参数和各种故障的动作时间。

图7 断相故障判断流程图

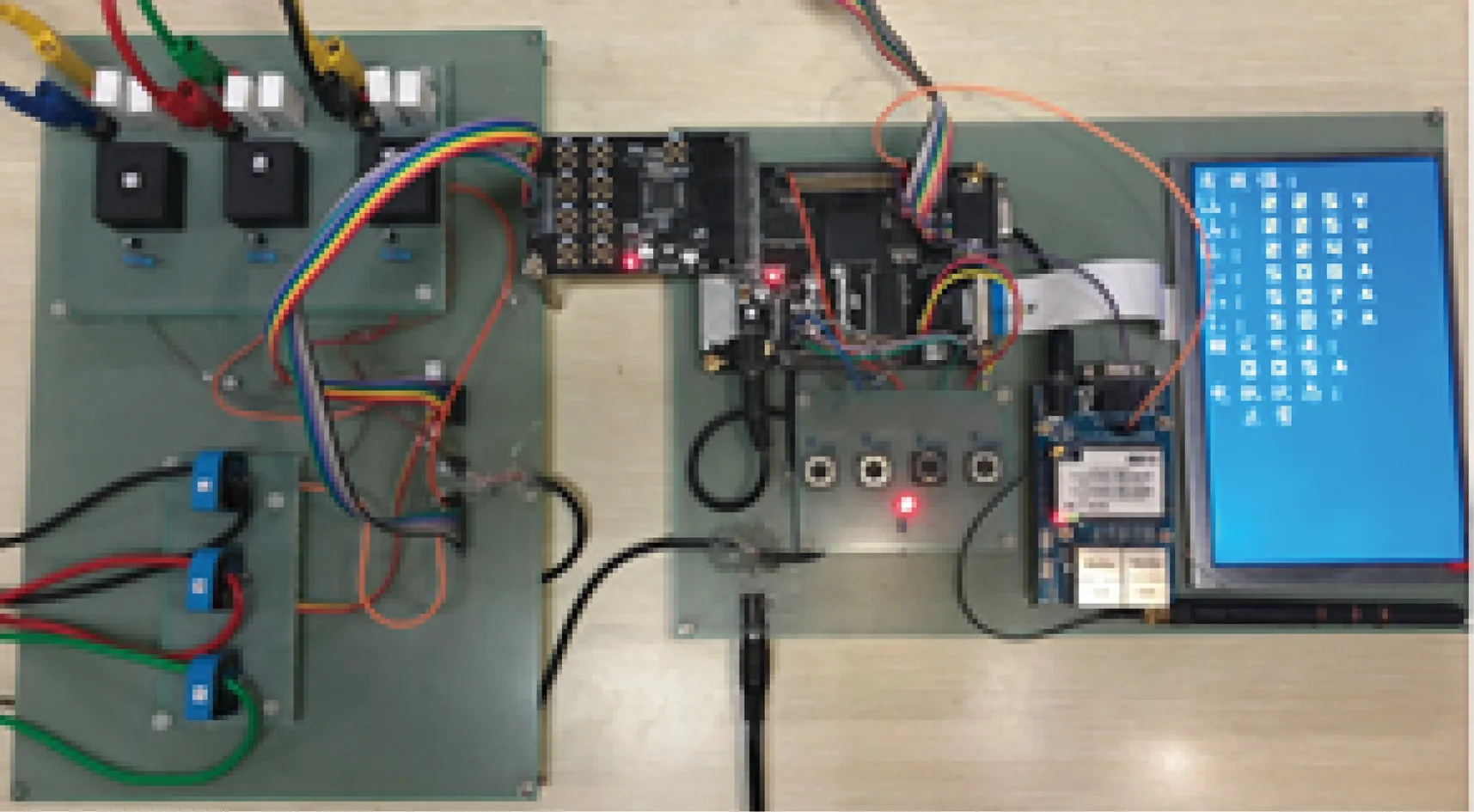

5 实验验证

在如图8所示的实验平台上,采用微机多功能继电保护测试仪对保护器进行实际测试。图8中,继电保护测试仪的输出接保护器采样电路的输入,FPGA根据交流采样传输进来的数字信号判断出电动机工作情况,实时显示在液晶屏上。从图9的液晶屏可看出,电动机的额定电压、电流分别设置为220 V和5 A。

图8 电动机保护器实验平台

在继电保护测试仪输出电压220 V,电流5 A和7.2 A时,手机APP的显示如图9所示。

其中,图9(a)的继电保护测试仪模拟的是电动机工作在无过电流的三相对称状态;图9(b)模拟的是电动机工作在有过电流的三相对称状态,且过电流约是额定电流的1.44倍(7.2 A)。state是指电动机的工作状态,其中00,01分别代表正常和过载。可见,该保护器能准确计算出电动机当前工作下的各种信息数据,诊断出电动机是否发生故障,若出现故障,并分析出故障类型。同时还可看出无线通信的数据传输正常,手机APP对电动机运行状态实现了实时监控。

(a) 电流为5 A

(b) 电流为7.2 A

6 结 语

该保护器采用具有高速性、并行性、灵活性的EP4CE10F17C8实现FFT算法和对称分量分析法,提高数据处理精度;采用AD7606芯片实现同步采样,保证多路信号的同步性;采用非接触式点对点数据传输的Wi-Fi技术实现远程监控,具有较好的灵活性和扩展性。经反复实验测试测得,电压误差为2.3%,电流误差为1.7%,保护动作时间误差为0.5%,误差精度小,满足设计要求。