老黏土地区混合配筋预应力管桩抗弯试验研究

杨泽东 (安徽省建筑工程质量第二监督检测站,安徽 合肥 230001)

0 引言

自20世纪90年代,预应力管桩以其工厂化生产、承载力高、施工工期短和施工环保等特点,逐步在我国基础工程中广泛应用,应用领域随之扩展到工业与民用建筑、公路桥梁、港口码头等工程的桩基基础[1]。

随着预应力管桩的不断应用,尤其在合肥、阜阳及亳州等老黏土地区,预应力管桩在水平荷载作用下易出现抗弯承载力不足等问题,主要表现为断桩、斜桩及接头水平承载力不足等质量缺陷问题。为更好扩大预应力管桩的应用领域,提高预应力管桩的抗弯承载力,目前工程中常采用填芯混凝土[2-3]、配置螺纹钢筋[4-5]等措施,但效果并不理想。

本文通过室内抗弯试验,对混合配筋预应力管桩(以下简称PRC桩)的抗弯性能和破坏形态进行研究,为混合配筋预应力管桩在工程中的推广应用提供数据支撑。

1 试验概况

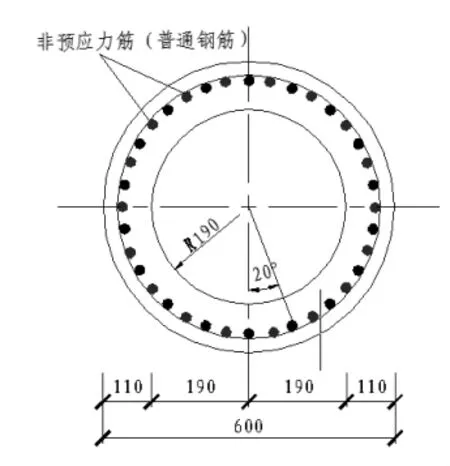

试验采用试验桩的桩长12m,桩径和壁厚均为600mm和110mm,16根直径12.6mm的预应力钢棒和16根直径12mm非预应力钢筋;非预应力钢筋与预应力钢棒按圆截面均匀布置。桩身配筋横剖面如图1所示。

2 试验装置及加载方式

图1 PRC桩断面尺寸及配筋

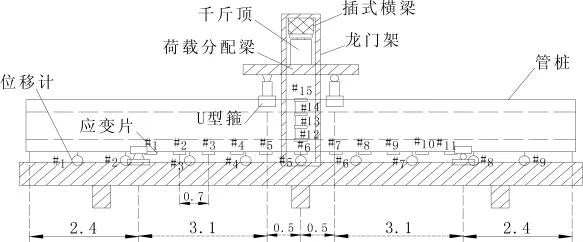

根据国家标准(GB13479)与安徽省地方标准(DB 34/5005)[6-7]:试验采用1000kN液压千斤顶进行加载;采用5cm型数字位移计测量挠度;采用100mm×3mm型电阻应变片测量混凝土应变,使用分布式静态应变测试系统采集混凝土应变量。试验装置示意图如图2所示。

图2 抗弯试验装置示意图

根据《先张法预应力混凝土管桩》(GB13479-2009):试验加载分级具体为按抗裂弯矩的20%的级差由零加载至抗裂弯矩的80%,每级荷载的持续时间为3min;然后按抗裂弯矩的10%的级差继续加载至抗裂弯矩的100%。每级荷载的持续时间为3min,观察是否有裂缝出现,测定并记录裂缝宽度。按极限弯矩的5%的级差继续加载至试验桩破坏,测定和记录每级荷载下的裂缝宽度。具体表现为出现裂缝达1.5mm、受拉钢筋拉断或受压区混凝土被压碎,标志试验桩已破坏,停止试验。

3 试验结果及分析

3.1 试验现象分析

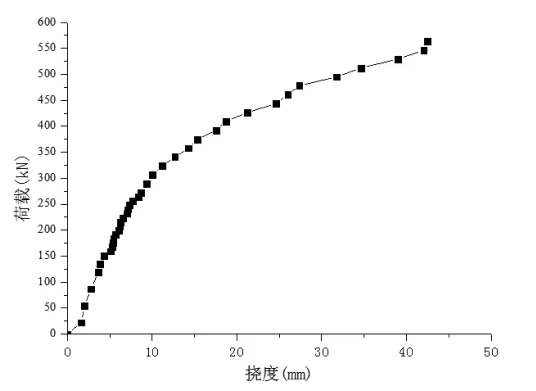

图4为老黏土地区PRC桩荷载-挠度曲线图,在弯矩作用下的受力性能可分为以下3个受力阶段:

①在加载开始阶段,PRC桩处于弹性变形阶段,挠度随着跨中弯矩的增加而线性增大,桩身没有裂缝出现。当跨中弯矩达到350kN·m时(约破坏弯矩的49.4%左右),在桩跨中底部受拉区位置第一条竖向裂缝产生,PRC桩进入带裂缝工作阶段。

②随着跨中弯矩的不断增加,新裂缝不断产生,已有裂缝不断扩展,PRC桩进入裂缝扩展阶段。同时跨中挠度迅速增加,当跨中弯矩达到468.9kN·m时(约破坏弯矩的66.2%时),PRC桩的弯剪段产生斜裂缝。

③随着荷载继续增加,PRC桩进入破坏阶段:裂缝急剧扩展,宽度明显增大;最终受拉区钢筋被拉断,构件破坏。

图4 荷载-跨中挠度曲线对比图

3.2 试验数据分析

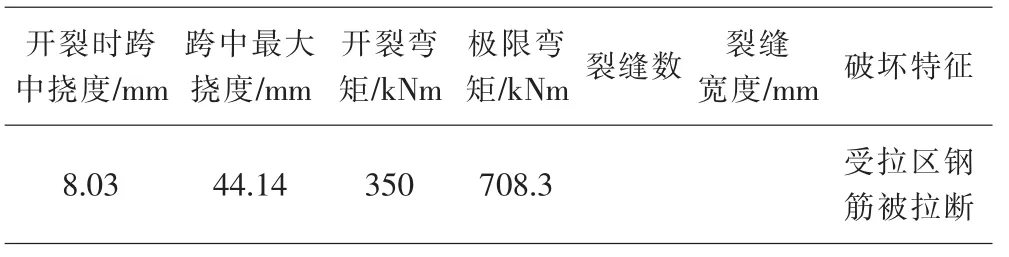

PRC桩抗弯试验数据汇总

表列出了PRC桩抗弯试验数据。从表中可看出,PRC桩在荷载加载至215.6kN时(对应弯矩350kNm),跨中出现第1条裂缝,跨中挠度为8.03mm;加载至446.8kN时(对应弯矩708.3kNm),受拉区钢筋被拉断,PRC桩破坏,此时跨中最大挠度44.14mm。

结合国家标准预制桩抗弯性能数据对比,可见相同配筋和直径情况下:PRC桩的开裂弯矩是国家标准的1.56倍,其极限弯矩是国家标准的1.42倍。可见非预应力钢筋的加入,使得普通管桩的抗弯性能得到显著的提高。

3.3 跨中截面应变发展

图5 PRC桩跨中截面应变图

PRC桩的最大应力处基本位于跨中纯弯段内,部分应变片由于混凝土表面出现裂缝,使得应变片超过量程而退出工作;裂缝出现后,管桩上表面混凝土应力增长速度加快;随着加载量的不断增加,管桩内部钢筋拉力达到极限抗拉强度后断裂破坏。

从图5亦可以发现,裂缝出现之前桩身各处的应力非常小且基本呈线性变化,裂缝出现后跨中界面处应力发生突变。

3.4 破坏情况

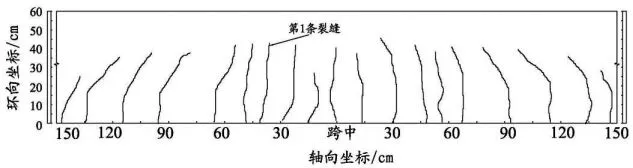

为了更好的阐述PRC桩的抗弯性能及破坏情况,图6给出了PRC桩身裂缝分布图。从图6可以看出,裂缝均匀分布于跨中约3.0m的范围内,首条裂缝均出现在纯弯段并位于纯弯段最左边,破坏时主要竖向裂缝为19条(还有4条相对较小裂缝,在此未给出),平均长度48cm,且呈现跨中位置长而两端短的分布规律,两端裂缝呈现向跨中发现发展的趋势,破坏时管桩内部钢筋被拉断。

图6 PRC桩桩身裂缝分布图

4 小结

通过室内原型抗弯试验,对老黏土地区PRC桩抗弯性能进行了研究,得出以下几点结论:

①非预应力钢筋的加入较大幅度改善了普通管桩的抗弯承载力。PRC桩的开裂弯矩是国家标准的1.56倍,其极限弯矩是国家标准的1.42倍。

②PRC桩破坏过程是:首先纯弯段最左边出现第一条裂缝;随着荷载增大,在跨中往两边不断有新的裂缝出现,大体呈现对称趋势;随后破坏时管桩内部钢筋被拉断。

③文章的研究成果可为PRC桩在工程中的推广应用提供理论依据。