汽车输出轴冷精锻成形数值模拟研究

文/孙志国,刘金华,黄泽全,李子恒·合肥工业大学

汽车输出轴的质量要求高,产品需求量大。但传统的轴类零件车削加工方法无法满足汽车行业发展的需要,实用、高效的冷精锻工艺也就应运而生。采用软件Deform-3D对成形过程进行模拟,并分析成形过程中工件的各种力学性能变化,确定最佳工艺方案,最后分析不同参数对冷挤压成形过程的影响,确定用冷挤压生产汽车输出轴的最佳工艺参数。

随着我国经济、科技的发展和国际分工体系的变化,汽车与汽车零部件制造已成为我国支柱产业。预计,到2020年我国汽车产量将超越美国成为世界生产汽车的第一大国。研究汽车零部件制造工艺和生产设备等仍无法满足国内汽车市场不断增长的需求。我国精锻技术及装备开发应用方面与发达国家差距较大,应当大力开展这一高新技术的研究开发与应用,推动我国精锻技术的进步,追上国际先进水平,促进汽车行业快速发展。

输出轴冷挤压工艺

冷挤压是利用金属塑性变形原理,在室温条件下将冷态金属放入模具型腔,在压力作用下迫使金属产生塑性流动,通过凸凹模间隙或凹模出口挤出金属,从而获得一定形状、尺寸和具有一定力学性能的挤压件的工艺技术。

零件工艺性分析

图1所示的汽车输出轴是轴对称的深孔阶梯轴,零件材料为20MnCr5。零件有多个台阶,深孔部位孔深壁薄,且内部凹孔直接加工难以取模,这是该零件的加工难点。根据该零件工艺特点,需用到挤压方法有反挤压、减径挤压和镦挤法等。

图1 某汽车输出轴剖面零件图

工艺方案的设计

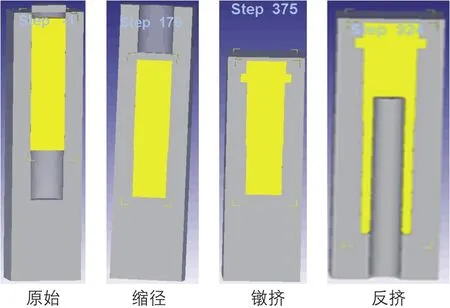

本次研究的输出轴冷挤压成形难点在于右端深孔及薄壁的成形,依据零件结构特点和塑性成形原理,设计了冷挤压工艺方案为:缩径→镦挤→反挤→精加工。将外圆柱φ49mm缩小到φ47mm;镦挤左侧阶梯头;反挤右端φ31mm深孔,行程54.5mm,完全挤出右端深孔;精加工,各工步如图2所示。

图2 冷挤压工艺方案

数值模拟结果分析

⑴缩径模拟结果分析。

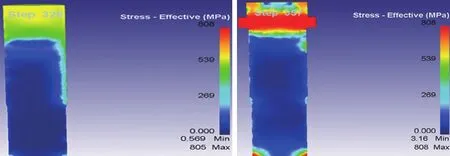

1)等效应力分析。由于减径挤压过程变形比较简单,全程应力分布情况较为一致如图3所示,减径挤压时等效应力主要分布在缩径台阶处,从缩径台阶处到两侧等效应力逐渐减小,缩径台阶前轴中心有椭圆形区域无等效应力,这是因为该区域受四面金属挤压,处于平衡状态,这对工件心部金属有一定强化作用。全过程等效应力最大值为808MPa。

图3 等效应力模拟图

2)凸模载荷分析。缩径时凸模载荷-行程曲线如图4所示。开始是工件入模阶段,载荷随工件挤入模具而增加,之后载荷逐渐稳定下来。缩径时毛坯变形程度较小,金属变形抗力也较小,因此凸模载荷也较小。缩径时凸模载荷在0.92t左右波动,载荷最大值仅为2.43t。

图4 凸模载荷分析

⑵镦挤模拟结果分析。

1)等效应力分析。镦挤时等效应力如图5所示,初期应力仍集中分布在镦粗头部,不同的是缩径台阶以下的部分几乎无应力作用,这是因为缩径台阶的存在对毛坯阻碍及摩擦作用大。应力分布情况与其他方案中相近,都以凸缘部分等效应力最大,但最大应力值仅为808MPa。

图5 等效应力分析

2)凸模载荷分析。

镦挤时凸模载荷-行程曲线如图6所示。初期凸模载荷缓慢增长,最后阶段由于各拐角处金属难以填充,载荷急剧上升,最大载荷为8.90t。

⑶第一次反挤模拟结果分析。

图6 凸模载荷分析

1)等效应力分析。图7所示的等效应力减小,有利于减小凸模磨损,提高模具寿命。

图7 等效应力分析

2)凸模载荷分析。图8所示的反挤工序载荷值稳定在1.74t左右,最大载荷约为1.98t。

图8 凸模载荷分析

⑷第二次反挤模拟结果分析。

1)等效应力分析。第二次反挤时,由于缩径台阶在已变形区,模具台阶对变形区金属向后流动起阻碍作用,因此除凸模前等效应力较集中外,缩径台阶处也存在较大的等效应力如图9所示,最大等效应力值仍为808MPa。因此,需特别注意凹模台阶处模具的润滑处理。

图9 等效应力分析

2)凸模载荷分析。第二次反挤时凸模载荷曲线如图10所示,随着行程增加,载荷缓慢增长,但增幅不大,最终载荷最大值为2.20t。

图10 凸模载荷分析

冷挤压工艺的优化

缩径过程

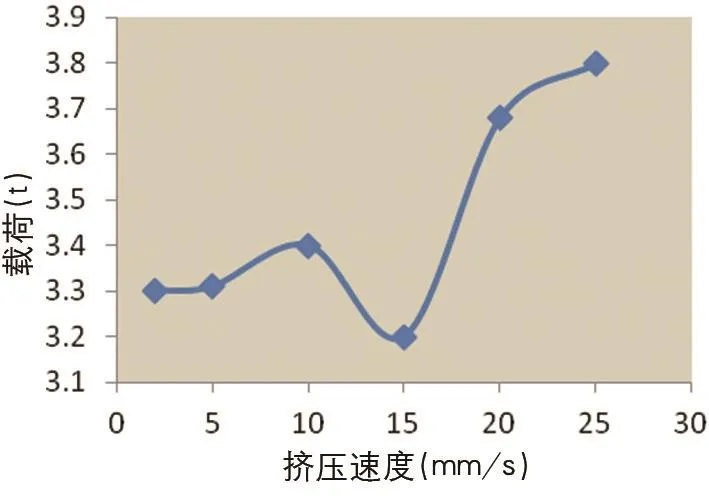

图11为挤压速度在2mm/s、5mm/s、10mm/s、15mm/s、20mm/s、25mm/s时,凸模最大载荷的变化情况。可见随挤压速度提高,凸模载荷升高。但由于变形不大,影响并不明显。由于不同挤压速度下模拟结果均显示零件成形良好。故综合考虑凸模承载稳定性及生产效率,缩径时挤压速为10mm/s较为合适。

图11 不同挤压速度下的载荷曲线

镦挤过程

镦挤过程变形量大,零件成形效果受挤压速度影响较明显如图12所示,当挤压速度大于3mm/s时,零件开始出现阶梯处填充不满及左端面飞边缺陷。这是因为挤压速度过快,阶梯处来不及填充满,多余金属从冲头与凹模微小间隙挤出形成飞边。

图12 镦挤时不同挤压速度下零件成形质量

反挤过程

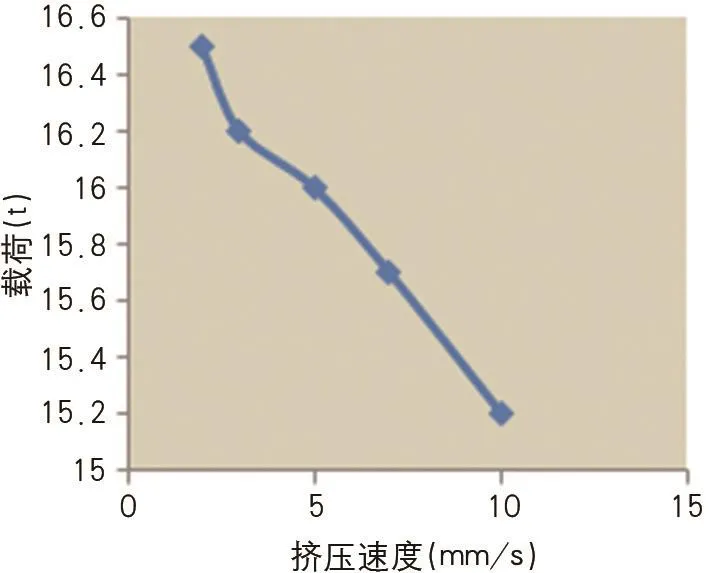

反挤时凸模载荷呈现出随挤压速度上升而下降的趋势如图13所示。这一方面是因为挤压速度快,金属变形速率大,温度升高,升温对金属毛坯有软化作用,因此使凸模载荷减小;另一方是因为高速变形时模具与工件能形成良好的润滑状态,因此随变形速度增大,摩擦因数减小,从而使凸模载荷减小。但内孔表面温度升高更容易产生表面缺陷,图14为挤压速度为7mm/s时零件表面损伤分布,两处最大损伤值分别为3.75和8.92,很可能会产生裂纹。经过多组模拟发现挤压速度为5mm/s时,成件质量较好。

图13 镦挤过程挤压速度对凸模载荷的影响

图14 V=7mm/s 时零件损伤分布

结论

本文主要运用数值模拟技术进行了汽车输出轴冷精锻成形工艺的研究,取得了一些预期的研究成果。但受能力、设备等方面的限制,研究成果有限,还不足以应用于生产实践,还存在一些待解决的问题,现概括如下:

⑴本文主要分析了输出轴冷挤压成形工艺,只是简单的解决了一些工艺方面的问题,为节省运算时间对模具结构进行大量简化。要获得更为准确的数据结果,必须考虑模具形状及结构对成形过程的影响,分析工艺方案和工艺参数时也必须考虑模具磨损及受力情况,这样才可以真正获得最优方案。

⑵本文运用 Deform-3D 软件对成形过程进行数值模拟分析,建立了刚塑性有限元模型,而实际生产中金属和模具还存在弹性变形,并且Deform-3D软件本身也有一定局限性,因此模拟结果与实际情况有一定差距。要获得更精确的模拟结果,还需完善有限元模型,如采用更精确的弹塑性有限元模型进行模拟。