高破片率钢壳体热模锻旋压工艺研究

文/张雷,姜春茂,姜华,柳燕·北方华安工业集团有限公司

我公司某产品壳体材料为高破片率钢,目前国内该壳体毛坯生产仍普遍沿用传统生产工艺,即钢坯下料、感应加热、热冲拔、收口前粗车、热收口。该生产工艺材料利用率低,仅为50%左右。传统工艺只能通过塑性变形的手段得到直筒型壳体毛坯,而壳体最终形状是弧形,直筒毛坯需要通过大量的机械加工去掉弧形部分的金属才能收口成为最终形状,怎样把弧形部分机械加工掉的金属充分利用,通过塑性变形的手段变为有用的部分,这是现在壳体毛坯节约原材料最需要突破的点。为降低生产成本,提高材料利用率,现改变生产工艺,进行热模锻旋压工艺研究。

工艺方案制定

在传统的壳体制造技术基础上,采用热旋压加工代替粗车,主要工艺流程如下:钢坯下料→感应加热→辊锻精整→热模锻→旋压→口部修整→热收口。

旋压工艺代替收口前粗车,减少了热冲拔毛坯用料,毛坯长度由750mm缩短到550mm,热模锻后可立即转入旋压成形为变壁厚收口前毛坯形状,再经过适当加工口部形状,每件可节省约16kg材料,利用率可提高15%左右。

设备与工艺装备确定

旋压设备

旋压机:采用50t三旋轮强力旋压机,旋压机定位精度≤0.10mm,重复定位精度≤0.05mm,旋压机具备热旋压功能,热旋压过程中可进行毛坯补充加热。

旋压工艺装备

芯模:由于热旋压性质决定,要求芯模具有足够的强度、刚度、硬度、精度、耐热和良好的耐磨性;同时热旋压过程中毛坯温度达到1000℃,因此芯轴心部要通冷却水。同时,其表面应具有良好的粗糙度、不得有裂纹、划痕、擦伤和局部凸凹等缺陷。综上所述,选择材料H13,淬火硬度51~53HRC,粗糙度Ra0.8μm,芯模中间通冷却水孔直径为55mm。

旋轮:旋轮也是热旋压加工的主要工具之一,因此要求旋轮具有足够的强度、刚度、硬度和耐热性,同时有合理的结构形状和尺寸精度及良好的工作表面。因此采用H13钢,旋轮工作角α为25°~35°,圆角半径R为15~20mm,淬火硬度51~53HRC,粗糙度Ra0.8μm。由于在热旋压过程中,旋轮及旋轮轴会由于热传导而升温,因此旋轮轴要通冷却水,保证旋压过程中不会因为旋轮及旋轮轴温度过高而影响旋轮的正常工作。

补热装置:热旋压过程中毛坯的温度会逐渐降低,因此为保证旋压过程中毛坯温度的一致性,准备专用补充加热装置为逐渐冷却的毛坯补热,保证旋压状态一致性。

研究情况

壳体毛坯热旋工艺模拟仿真技术研究

壳体旋压件成形效果受到坯料形状、道次选择、减薄率、进给率、旋轮参数等多种因素的影响。其中筒形件成形过程的减薄率、进给比、坯料与旋轮参数是影响旋压质量的关键因素,曲母线形件主要与成形产品的外形尺寸,道次选择、旋轮设计等多方面共同作用。模拟的筒体形件结合筒形件与曲母线形件的共同特点,同时考虑模具安装与卸料以及高温下的坯料热胀冷缩等,导致的结构异常模拟在各类条件下,旋压工艺参数选取与旋压质量的关系,具体内容见表1。

表1 模拟的主要内容

⑴模型建立。

图1 模型建立

筒体旋压模拟中采用的是正旋,利用旋轮将壳体毛坯进行径向局部旋转压缩以减小其直径。根据壳体旋压工艺,建立旋压三维有限元模型如图1所示。模型由旋轮、坯料、芯模、尾顶构成。由于旋压成形过程是个复杂的动态接触过程,并且工件上的塑性区不断变化,因此,选ABAQUS/Explicit动态显式模块对该过程进行模拟计算。坯料与主轴夹具固定在一起,旋轮按照特定的轨迹沿坯料母线做轴向和径向进给,并做旋转运动。

模拟采用坯料结构,坯料为三维可变形实体,采用八结点线性六面体C3D8R单元对坯料进行网格划分;旋轮、尾顶与芯模为三维离散刚性壳体,网格划分类型为四结点三维双线性刚性四边形R3D4。坯料网格尺寸为8mm,单元数为7072个。

⑵材料模型。

壳体密度为7.92g/cm3,杨氏模量为210GPa,泊松比为0.3,应力应变关系如图2所示。

图2 壳体材料的应力应变曲线

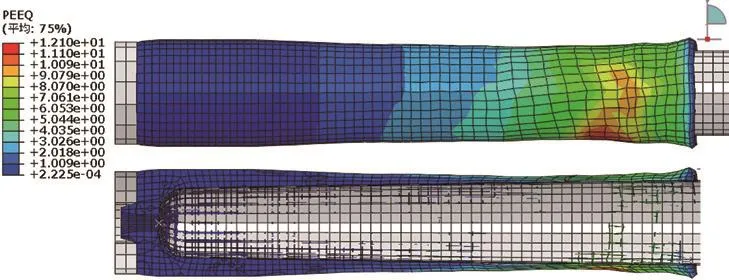

⑶筒体模拟结果。

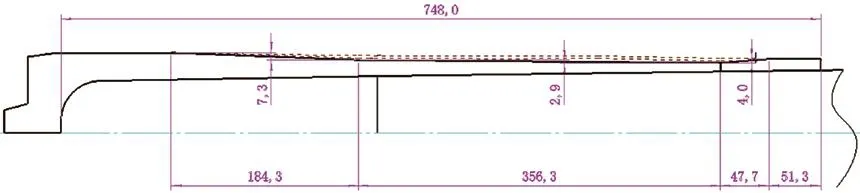

热旋压外形轨迹如图3所示,壁厚最薄处为8.5 mm,减薄率相当于55%。

图3 轨迹

最大应力出现在坯料与旋轮接触处,最大应变出现在工件最薄处,局部存在不贴模现象,通过优化工艺参数进一步模拟得到最优参数,应力应变云图如图4、5所示。

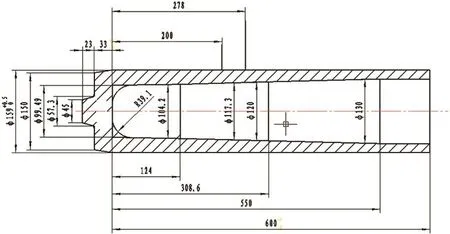

壳体模锻预制坯设计加工

旋压工艺成形属于金属塑性成形范畴,其成形特点是体积不变,结合壳体收口前粗车毛坯,通过计算或三维造型求得其体积,考虑加工余量,设计旋压后壳体毛坯结构尺寸图纸,再计算其体积,设计壳体旋压预制坯图纸,壳体旋压预制坯采用模锻工艺方式成形,因旋压会产生误差复映现象,要求壳体旋压预制坯要尽可能有高的精度(主要是壁厚差精度),通过优化模锻工艺,合理控制该指标,预制坯壁厚差精度控制在2mm以内,满足旋压前尺寸要求,毛坯加工在1000t水压机生产线上进行,钢坯原材料规格采用154mm×154mm方钢,感应加热温度为(1150±20)℃,经过压型在钢坯端面压出一个浅凹坑,保证毛坯的壁偏差,然后在浅凹坑处进行反挤压、拔伸至预制坯形状如图6所示。

图4 应力云图

图5 应变云图

图6 模锻成形旋压预制坯图

后续加工考核

将旋压后的毛坯按工艺要求,进行了收口、热处理、磁力探伤、水压试验等后续加工。经考核,各项指标均满足产品图设计要求。热模锻旋压后壳体毛坯如图7所示。

理化检测

⑴力学性能检测。

图7 热模锻旋压后壳体毛坯

将热模锻—旋压壳体按照产品图要求进行ReL、A等指标力学性能试验并与原工艺方式对比,各项性能指标均优于原工艺方式,符合旋压特点,满足设计要求。

⑵金相组织检查。

对旋压和热处理后毛坯进行了金相组织检查,金相组织均正常,结果如图8所示。

图8 金相结果

⑶低倍组织检查。

对旋压后毛坯进行了低倍组织检查,检查结果:流线正常,无缺陷,与原工艺方式一致,如图9所示。

图9 旋压壳体毛坯底部流线

结束语

经检验旋压后毛坯内外表面无裂纹、波纹、起皮等旋压缺陷,内表面深度没有超过0.5mm的道线、凹坑,旋压毛坯壁偏差均小于0.5mm,各部尺寸满足设计要求。

实践证明该壳体采用热模锻旋压工艺生产可行,旋压后壳体尺寸、性能均满足产品要求,其内外表面质量、组织流线均满足技术指标要求。壳体旋压后毛坯下料重量由原来的68kg/件,减少到50kg/件;材料利用率可由原来的48.8%提高到66.6%,提高了17.8%,平均节约原材料价值为123.4元/件。壳体毛坯采用热旋压的生产工艺,提高了材料利用率和经济效益,降低了生产成本。