大型柴油机齿轮闭式锻工艺开发和应用

文/颜建斌·东风锻造有限公司

大型柴油机一般有5种齿轮,分别是惰轮、凸轮轴齿轮、燃油泵齿轮、空压机齿轮和曲轴齿轮。其中空压机齿轮和曲轴齿轮直径比较小,形状相对简单,我公司一般都采用HATEBUR实现闭式锻。而另外3种齿轮直径相对较大,需要冲幅板孔来实现减重,部分齿轮还要求压凹字,目前我厂采用的是开式锻,由于模具结构复杂,工艺稳定性差,造成产品质量问题多、生产效率低等问题。特别是11L以上发动机的惰轮和凸轮轴齿轮直径达到了260mm,在我公司需要63MN以上设备才可生产,而63MN设备主要生产的是附加值较高的曲轴,经常出现由于产能限制,不能及时满足客户齿坯的订单。因此需尽快通过工艺改进来提升质量,降低成本。

从锻造发展来看,在热模锻压力机上推广闭式锻是很有必要的。采用闭式模锻有以下优点:⑴减少飞边材料损耗;⑵节省切边工序,降低切边冲孔的复合度;⑶提高锻件精度;⑷降低锻造成形力,可实现小吨位设备生产大零件,是生产齿轮锻件最优方法。但在大型复杂齿轮上应用,国内鲜有报道,它有一定的难度。

柴油机齿轮闭式锻工艺特点

柴油机齿轮幅板宽且薄,为了减重,一般要冲出幅板孔,部分产品设计时为了防止干涉,需要压凹字,图1所示凸轮轴齿轮幅板厚度要求为8mm,宽度达到了50mm,锻造过程中该处金属流动急促,同时幅板为非加工面,也是机加工工序的初基准,对表面质量和尺寸要求都比较高。

若采用镦粗直接终锻,模具寿命很难保证,因此在一般闭式锻基础上需增加预锻。其幅板孔和中间孔可一次冲出,孔冲完后再进行压字。对于锻造工序产生的变形,后序中可增加冷校正。最终根据其工艺特点,确定其工艺流程为:镦粗→预锻→终锻→冲孔→压字→冷校正。

锻件图设计要领

大型柴油机齿轮闭式锻锻件图设计可以参照一般锻件图的设计,以下几个方面需要在设计时特别注意:

⑴由于幅板存在加工基准面与凹字面的问题,从锻打方向看,幅板上用于后续加工定位的一面要放置在上方。

⑵为克服充不满缺陷造成加工留黑皮,将不易充满位置留在定位面反侧,通过增加加工余量消除充不满造成的黑皮问题。图1中A处为不易充满位置,当锻件处于上偏差时,其缺陷容易加工掉。

图1 典型的凸轮轴齿轮

⑶加工余量选择方面,由于错差小,圆周单边取1.5mm,厚度方向单边取2mm,经验证是比较合适的。

⑷外圆周面拔模角选择:相对于小闭式锻的0.5°~1°,柴油机齿轮的拔模角取2°~3°,易出现顶出变形的,拔模角可适当取大一点。

另外中间孔冲孔尺寸,若轮毂孔处薄时,建议不要将中间连皮冲干净,需要留一定飞边以减少冲孔力,防止冲孔变形而加工留黑皮。

成形力计算及设备选择

在齿轮件闭式锻工艺上,我们设计开发一直倾向于无飞边锻造,在设计中要求的是锻件未出毛刺时,锻件充满情况已经比较好。从该角度考虑,我们认为其成形力的计算可以参照开式锻。其计算方法参照我厂经验公式:

式中:K经—根据成形力经验曲线(图2)查出的数值;

图2 成形力经验曲线

K1—钢种系数(齿轮钢参照中碳低合金钢为1.1);

F—包括飞边桥部在内的锻件投影面积(cm2),闭式锻时就是锻件本体的投影面积。

以63MN上生产某齿轮为例,直径约为260mm,对应锻件的投影面积为530cm2,从图2中查出K经值为60,得出P值计算结果:

作为安全系数选择问题,在开式锻中考虑到坯料体积和加热温度等变化以及封高调整问题会使成形力急剧增加,需要增加15%~20%的安全系数。由于闭式锻对管理提出了更高的要求,可以体现在以下2个方面:

⑴坯料采用高速带锯等精度高设备下料,坯料体积公差有了更严的要求;

⑵加热温度的稳定性要求更高,低温锻打时锻件一般充不满,也不会出现毛刺,这样可以避免设备载荷的急剧增加。

我们认为设备的安全系数增加10%是合适的,这样需要选型的设备吨位为3850t。

从以上的计算来看,选择40MN是合适的。同时我们对锻打过程电流变化的观测,闭式锻生产中没有显著增加其电流,说明在40MN上对设备载荷是安全的。

下料规格及重量控制要求

闭式锻对于坯料要求比开式锻更严,一般除对重量公差有要求外,坯料规格长径比一般也希望在1.5~2.0之间。由于柴油机齿轮公差相对较大,根据我厂实际情况,坯料要求也可适当放宽。

坯料重量控制

按照终锻上差1.0mm计算坯料名义重量,公差取坯料重量的±1%。采用锯床下料,考虑零件重(平均重量在8kg以上),100%称重劳动强度大,而坯料长度在100mm以上,按长度公差±1mm控制即可。按此控制方法,综合斜度公差,折合到重量公差基本在±1%左右,而对应其锻件厚度散差为0.3~0.4mm。

坯料规格确认

在考虑长径比基础上,大型零件闭式锻中更多的要考虑镦粗比问题。镦粗比越大,由于加热温度均匀性问题,镦粗饼越容易成为椭圆。按照经验,镦粗比最好取7.0以下。

当开发零件直径在260mm左右时,对应坯料规格最好选择在φ100mm以上,此时长径比可以选上差,这样可以充分利用加热不均匀性来调整锻件充不满的位置。

加热质量要求

闭式锻作为一种提高锻造精度的锻造方法,加热尽量做到少无氧化,一方面减少烧损,另一方面提高了表面质量,可设计更小的锻件加工余量。

轿车零件无飞边锻造采用保温感应器来保证加热质量,对大型零件同样适用。但根据大型零件的加工要求,采用普通感应器同样可以满足。对其长度方向温度差异问题,镦粗后可以将坯料温度低面朝向易充满位置,来避免锻件产生充不满缺陷。

模具设计

模具设计是闭式锻成形的关键,相对于开式锻模具设计,需要解决顶料行程、模具结构以及合适的成形工艺等问题,其中成形工艺设计中要能实现无飞边锻造。

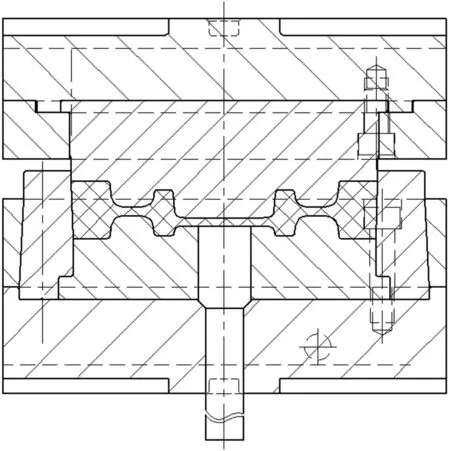

模具结构

在现有夹持器和顶料结构基础上,通过局部改造,利用直顶杆取代原丁字顶杆,充分利用原顶料杆的空行程,满足闭式锻工艺的顶料需求。由于现有模架封高及结构的限制,模具顶杆的行程需要放置在模架内,采用组合式闭式模具结构(图3)。其结构有以下2个特点:

图3 预终锻模结构

⑴采用了V形顶杆,可以解决传统顶杆接触面发生镦粗变形而导致顶杆卡死,影响正常生产。

⑵采用镶块式结构,易于实现规格系列化,实现标准化制造,同时与锻件非接触模具部分,可以采用较为便宜的模具材料。

成形工艺

由于该类齿轮幅板面积大,导致幅板位置金属流动急促,而幅板为非加工面,表面质量要求较高,成形上增加了预锻。其成形工艺同开式锻:镦粗→预锻→终锻。其设计要点如下:

⑴镦粗设计。由于增加了预锻,镦粗采用简单平面镦粗即可,要求镦粗饼外径与预锻型腔外径保持接近,用镦粗外圆来实现定位。

⑵预锻设计。预锻设计可参照开式锻设计,与终锻相比,直径、厚度尺寸做相应增减,体积为终锻的1.03~1.05倍。

1)为使预锻件易于放进终锻模膛,预锻件内侧尺寸应比终锻件大0.5mm左右,外侧尺寸小于0.5~1.0mm。但是,在轮辐向轮缘过渡处,虽然这部分是内侧尺寸,预锻工步可比终锻工步尺寸小,以保证终锻该处易于充满。

2)轮辐厚度尺寸。预锻工步可以和终锻工步相等或略小,一般相差0.5~1.0mm。

3)轮毂部分。预锻工步的体积比终锻工步的体积大1%~1.5%。

高度方向一般最后来定,为了保证预锻不会出毛刺,一般预锻工步体积为终锻的1.03~1.05倍,对应尺寸比终锻工步尺寸应大1~2mm。

⑶终锻设计。终锻热锻件图的形状尺寸一般与冷锻件图对应。但由于后序的冲孔可能存在局部变形,可根据模锻情况对局部尺寸作适当修整,如中间轮毂部分容易冲孔拉塌,在终锻设计时就可以进行适当补偿增加加工余量。

联合模设计

由于采用了闭式锻工艺,省去了切边工序,相对于原开式锻工艺采用的联合模如图4所示,在模具设计上可进行简化。设计的联合模分为2个工步,左边为冲孔工序,右边为压字工序。在上模板上并列安装幅板孔冲头和压字冲头固定器,压字冲头固定器上安装压字冲头,在下模板上对应位置并列安装冲孔凹模和压字胎模。该模具适合在压床上对齿坯热锻件进行幅板冲孔和压凹字,相对于原有模具结构,制造简单,调整方便。

图4 联合模

操作

设计合理的闭式模锻工艺会降低工人的劳动强度,简化其操作,但操作中需要注意两点:一,闭式模锻件是不能返修的。二,操作中最忌讳粘模。需要操作者在生产中注意以下几点:

⑴开始时生产节拍不宜太快,按操作熟练程度逐步提高节拍;

⑵镦粗高度必须调整到位,保证镦粗饼与型腔保持一致,实现定位;

⑶必须严格控制模具的预热温度,及时、规范地进行模具的冷却和润滑,防止粘模;

⑷选用合手的夹钳,由于不能像开式锻工艺一样夹持飞边,最好根据每个零件特点设计合适的夹钳。

为保证锻件的质量与精度,应尽量创造不间断连续生产的条件和环境,以降低锻件尺寸的波动,这是极为重要的,建议对闭式模锻生产实行专人、专机管理。

结论

我们先后开发了6种锻件并进行了批量生产,验证了其分析和设计是正确的,在热模锻压力机上实施大型柴油机齿轮无飞边模锻是可行的。通过分析开发过程,可以得出以下结论:

⑴合理的闭式锻工艺所需成形力比开式锻小,通过闭式锻开发可以实现小设备生产大零件,同时简化了工艺、降低了材料消耗,实现了闭式锻工艺的突破。

⑵闭式锻工艺是齿盘类零件锻造工艺发展的方向,通过选择合适的模具结构和成形方式,大部分齿盘类零件是可以实现无飞边锻造的。